600 MW机组中速磨煤机的综合改进

2020-10-09刘建华李金晶

刘建华, 李金晶

(华北电力科学研究院有限责任公司, 北京 100045)

磨煤机是煤粉锅炉的核心辅机设备之一,燃煤发电机组大多缺少稳定的煤源,导致入炉煤质复杂多变[1];入炉煤中往往夹杂了石块、木块、铁块及其他杂质,进一步增加了影响磨煤机运行可靠性的不可控因素;另外,在磨煤机内部,气-固两相流动的流场设计也很复杂,局部甚至可能出现爆炸、磨损、漏粉或漏油等故障,这导致了磨煤机处于十分恶劣的工作环境中,难以保持长周期的稳定运行性能。煤粉锅炉的燃烧性能易受磨煤机性能影响[2],因此磨煤机的运行和维护工作是燃煤发电厂锅炉专业的重要课题。

磨煤机出现的问题,按照其对机组运行的影响程度可大致分为可靠性问题、经济性问题和生产环境问题。可靠性问题直接关系到磨煤机甚至是发电机组的安全稳定运行,研究方向有制粉系统防爆[3]、提高磨煤机出力[4]、提高附属设备可靠性[5]等。经济性问题只影响发电机组运行成本,研究方向有延长设备寿命[6]、准确控制一次风量[7]、减少磨煤机运行数量[8]、优化进风结构[9]、改善煤粉细度[10]等。生产环境问题主要考虑生产区域的安全、文明、卫生等,研究方向有隔绝热风进入停运磨煤机[11]、防止粉尘污染[12]、及时清运石子煤[13]等。

笔者针对某600 MW机组的中速磨煤机通风量过大的问题,探索在保持合理风速的前提下减小制粉系统一次风量的改进措施,综合考虑了磨煤机的风煤比(通风质量流量与给煤质量流量的比)、石子煤量和煤粉细度等指标,不仅涉及磨煤机内部结构的调整,还包括运行方式和维护方式的同步优化。

1 设备概况

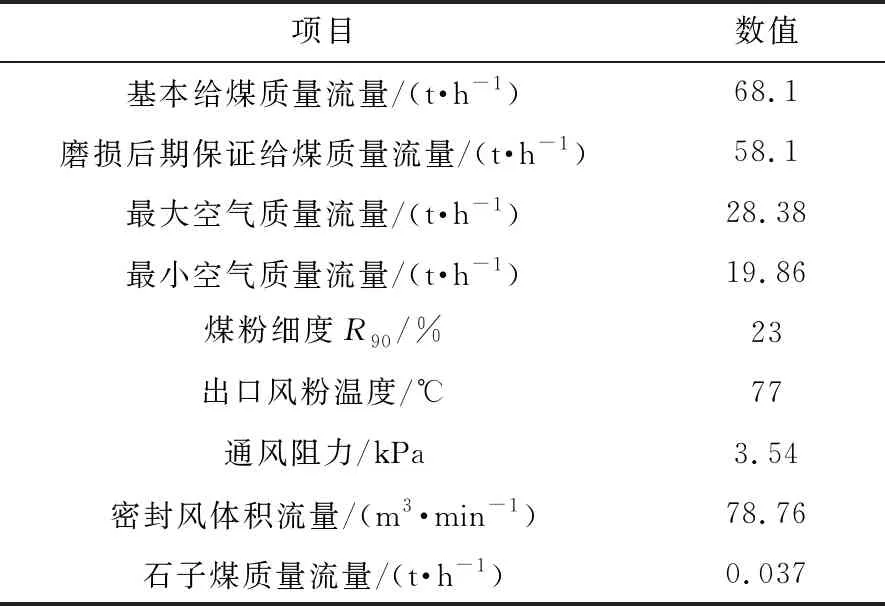

某600 MW燃煤发电机组的锅炉型号为SG-2028/17.5-YM908,是亚临界、控制循环、四角切向燃烧、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的Π形汽包炉。锅炉实际燃用毗邻煤矿的优质烟煤(煤质数据见表1),设计保证效率为93.58%。制粉系统采用正压直吹式制粉系统,炉前配置6台HP1003型中速磨煤机,其中5台运行,1台备用,磨煤机主要技术参数见表2。

表1 典型入炉煤质分析

表2 磨煤机主要技术参数

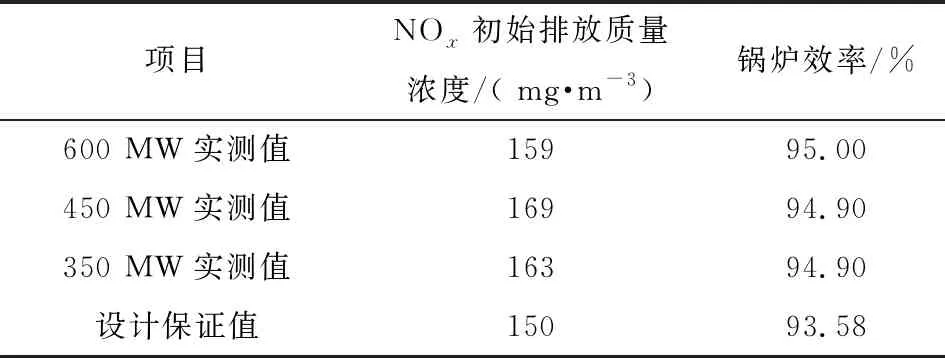

锅炉在600 MW、450 MW和350 MW 3个稳定工况下的主要性能测试结果见表3(NOx初始排放质量浓度为选择性催化还原(SCR)脱硝系统入口烟气中NOx质量浓度)。实测锅炉效率均优于设计保证值(93.58%),在电站锅炉中处于较高水平;主要问题是NOx初始排放质量浓度均高于设计保证值(150 mg/m3),表明当前的燃烧方式未能达到减少NOx生成量的预期目标。

表3 锅炉运行实际性能

在机组为600 MW时,比较同时运行5台磨煤机(制粉系统一次风质量流量为426 t/h)和同时运行6台磨煤机(制粉系统一次风质量流量为489 t/h)两种工况下的NOx初始排放质量浓度,得到的结果见图1。由图1可得:两种工况下的NOx初始排放质量浓度相差达30.7 mg/m3,可见一次风量对NOx初始排放质量浓度有重要影响。

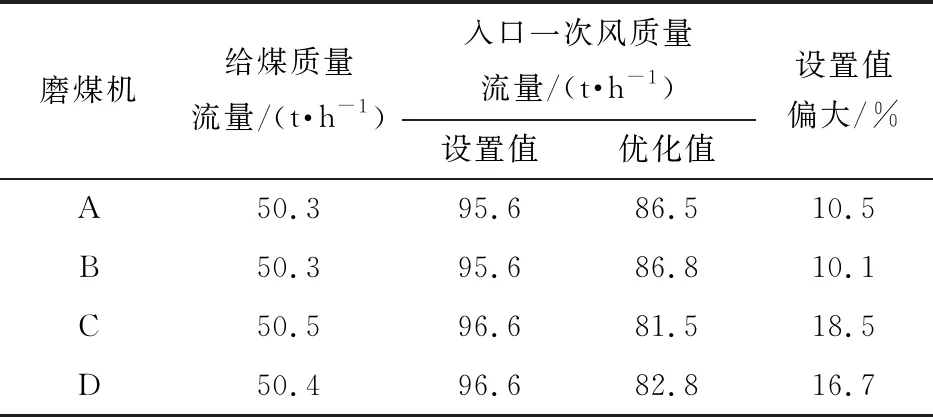

在保持磨煤机出口温度正常(68~75 ℃)的前提下,减小单台磨煤机的入口一次风量,探索A、B、C、D磨煤机的入口一次风量优化值,具体见表4。

表4 磨煤机入口一次风量试验结果

在机组分布式控制系统(DCS)逻辑中,各磨煤机入口一次风质量流量的设置值比优化值大10.1%~18.5%,可见磨煤机均存在不同程度的入口一次风质量流量设置值偏大的问题。由于实际运行中操作人员习惯增设正偏置来减少石子煤量,因此磨煤机入口一次风质量流量的实际值比优化值偏大更多。一次风量偏大是导致NOx初始排放质量浓度偏高的重要原因,应对磨煤机结构、运行和维护方式进行综合改进。

2 综合改进方案

2.1 石子煤排放控制

2.1.1 石子煤排放特性摸底试验

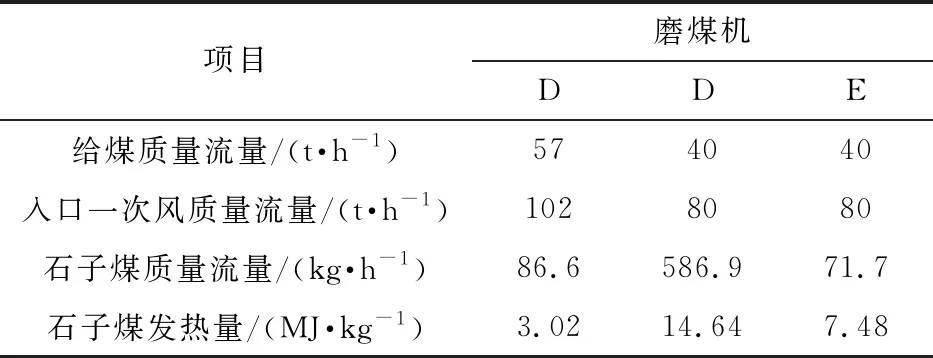

在D、E磨煤机上,测试并得到了磨煤机稳定运行约1 h的数据,并化验了石子煤发热量,结果见表5。DL/T 467—2004 《电站磨煤机及制粉系统性能试验》规定正常运行时磨煤机石子煤质量流量应不大于磨煤机额定给煤质量流量的0.05%(即29.1 kg/h),并且石子煤发热量应不大于6.27 MJ/kg。

表5 磨煤机石子煤排放试验结果

由表5可得:D磨煤机的石子煤质量流量受入口一次风质量流量的影响很大,入口一次风质量流量从102 t/h减至80 t/h时,石子煤质量流量增大近6倍,石子煤发热量增大近4倍,这表明D磨煤机在入口一次风量减小时石子煤排放情况已明显偏离正常工况;即使是石子煤排放情况较好的E磨煤机,其石子煤质量流量也是标准规定值(29.1 kg/h)的2.46倍,石子煤发热量也超过标准规定值(6.27 MJ/kg),这表明E磨煤机石子煤排放情况也已明显偏离正常工况。

2.1.2 内部结构检查

图2为磨煤机内部结构示意。对磨煤机内部结构逐一进行检查,通过测量和计算发现,磨煤机转动叶轮与外壳间隙为15~30 mm,较制造厂推荐值(8~10 mm)偏大,使得间隙漏风过多,从转动叶轮进入的一次风的速度较设计值偏低。另外,磨辊与磨盘间隙普遍大于10 mm,也较制造厂推荐值(6~8 mm)偏大,使得磨辊对煤颗粒的碾磨能力较设计值偏小。当磨煤机入口风质量流量低于90 t/h时,速度较低的一次风不足以托起较大的煤粒,导致大量煤粒从石子煤排放口涌出,不但加重了石子煤清理的工作量,同时也使机组运行的经济性降低。按照磨煤机石子煤排放特性摸底试验结果粗略估算,不考虑制粉系统电耗增量,石子煤量和发热量过大导致锅炉效率降低约0.1百分点,折合增加机组煤耗约0.3 g/(kW·h)。

正常的磨煤机通风量(一次风量)应满足三方面的运行需求:(1)将磨制的煤粉经由磨煤机本体和煤粉管道输送至炉膛,即不堵磨煤机、不堵粉管;(2)干燥入炉原煤,即确保合适的磨煤机出口温度;(3)在保证石子煤正常排出的同时托住较大的煤颗粒,即维持合适的石子煤量。从实际运行数据来看,该机组磨煤机通风量的调节主要受到第三个因素的制约。因此,开展制粉系统运行优化的前提是解决磨煤机低风量运行时石子煤量过大的问题。

2.1.3 内部结构改进

为解决低风量运行时石子煤量过大的问题,磨煤机的内部结构改进主要包括两方面的工作:(1)调整磨煤机入口一次风通流面积,使低风量下的一次风速度达到设计值;(2)调整磨辊与磨盘间隙至6~8 mm,增强磨辊对煤颗粒的碾磨能力。考虑到封堵磨煤机转子与外壳间隙的操作难度较大,容易导致转子卡涩,降低磨煤机运行可靠性,故调整磨煤机入口一次风通流面积主要采用封堵转动叶轮的方式。

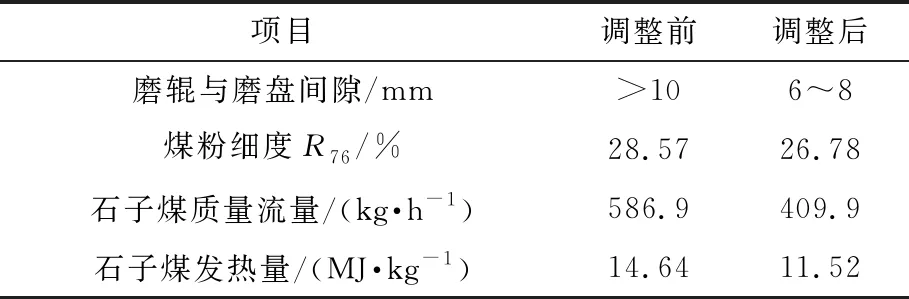

磨辊与磨盘间隙调整试验结果见表6。通过调小磨辊与磨盘间隙至厂家推荐值,石子煤质量流量减小了177 kg/h,石子煤发热量减小了3.12 MJ/kg,磨煤机出口煤粉粒度还略有变细。调小磨辊和磨盘间隙对磨煤机的这几项运行指标都有不同程度的改善作用,但相比正常石子煤质量流量(29.1 kg/h)和石子煤发热量(6.27 MJ/kg)的规定,只依靠调整磨辊与磨盘间隙还不能完全达到以上要求。

表6 磨辊与磨盘间隙调整试验结果

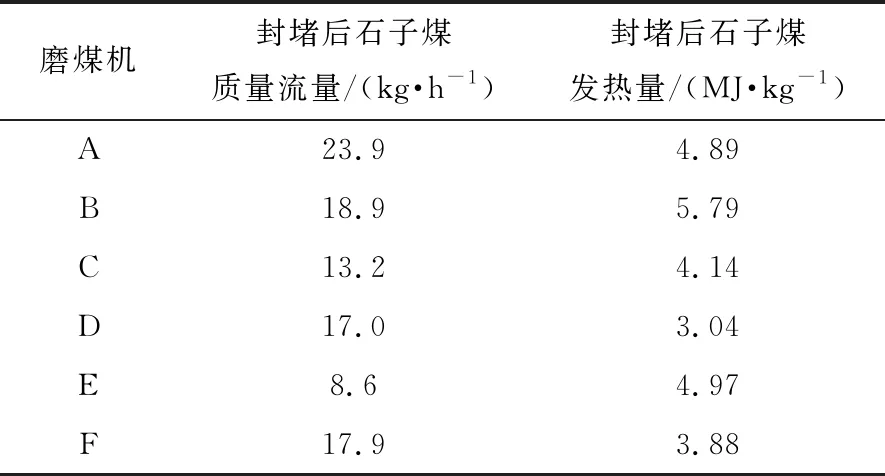

经过测量和计算,对A~F磨煤机叶轮进行了不同程度的封堵,以期在较低的磨煤机通风量下有效提高入口一次风速度,并将石子煤量控制在正常范围内,结果见表7。叶轮封堵材料采用圆弧形扁钢(见图3)。叶轮封堵后,在相同的入口一次风质量流量下,磨煤机石子煤量减小了一个数量级,石子煤发热量也降至6.27 MJ/kg以下。磨煤机石子煤量过大的问题基本解决,为后续开展运行优化工作创造了良好条件。

表7 磨煤机叶轮封堵试验结果

2.2 磨煤机通风量优化

解决了石子煤量过大的问题后,制约磨煤机通风量调节的主要因素是磨煤机的干燥出力。为满足磨煤机干燥出力,且降低一次风机电耗,应对磨煤机风煤比曲线进行优化。在满足磨煤机出口温度大于70 ℃的前提下,通过降低一次风量来尽量减小冷一次风门的开度。由于各台磨煤机实际状态存在明显差异,优化后风煤比曲线不会完全相同。优化前、后的磨煤机风煤比自动控制曲线见图4,由于优化前磨煤机运行中入口一次风质量流量通常设置了一定的正偏置,因此在磨煤机正常运行的给煤质量流量范围(30~60 t/h),优化后每台磨煤机的入口一次风质量流量实际下降幅度均在10%以上。

2.3 磨煤机状态检修措施

随着磨煤机部件的磨损和运行状态的劣化,需要适时采取相应的状态检修措施,磨煤机的状态判断标准见图5。

具体措施为:

(1) 按照逻辑中设置的风煤比,在磨煤机稳定运行工况下试验测量石子煤质量流量,取样化验石子煤的发热量。

(2) 如果同时满足石子煤质量流量大于29.1 kg/h和石子煤发热量大于6.27 MJ/kg,则需要停运磨煤机并检修磨煤机下部的进风结构以及转子外缘与筒体间的间隙。

(3) 如果以上2个条件(石子煤质量流量大于29.1 kg/h、石子煤发热量大于6.27 MJ/kg)仅满足其中之一,则需要加强监视,按照第1步进行试验复测,并汇同专业机构开展诊断分析,不应随意为磨煤机入口一次风量设置正偏置。

3 改进结果及分析

测试机组在3个负荷下稳定运行时,锅炉的NOx初始排放质量浓度和锅炉效率见表8。

表8 改进后锅炉性能复测结果

由表8可得:在锅炉效率不下降的前提下,NOx初始排放质量浓度分别下降了24 mg/m3、42 mg/m3、59 mg/m3。NOx初始排放质量浓度下降后,按上一年发电量和脱硝还原剂(尿素)单价测算,该600 MW燃煤发电机组可节约脱硝还原剂购置成本41.2万元/a。中速磨煤机综合改进的成功经验已在同类型的另一台机组上完成推广应用。

4 结语

(1) 制粉系统一次风量偏大是导致锅炉NOx初始排放质量浓度偏高的重要原因。为减小制粉系统一次风量,要求对磨煤机结构、运行和维护方式进行综合改进。

(2) 制粉系统一次风量的关键制约因素是石煤子排放情况,包括石子煤质量流量和石子煤发热量。在通风量减小时,磨煤机的石子煤排放明显偏离正常工况。

(3) 磨煤机的内部结构改进主要包括:调整磨煤机入口一次风通流面积,使低风量下的入口一次风速度达到设计值;调整磨辊与磨盘间隙至6~8 mm,增强磨辊对煤颗粒的碾磨能力。

(4) 作为磨煤机内部结构优化的配套工作,通风量优化使每台磨煤机的入口风质量流量实际下降幅度均在10%以上。随着磨煤机部件的磨损和运行状态的劣化,应适时采取相应的状态检修措施。