典型在役压力容器的缺陷分析与重大维修

2020-10-03张刘伟崔金涛南京三方化工设备监理有限公司江苏南京0000洛阳卓达石化设备有限公司河南洛阳47000

张刘伟 崔金涛(.南京三方化工设备监理有限公司,江苏 南京 0000;.洛阳卓达石化设备有限公司,河南 洛阳 47000)

0 引言

某厂脱水装置脱水塔已安全运行8 年,定期检验时发现该设备焊缝上多处横向超标缺陷,埋藏缺陷深度最深达到42.1mm,最长30mm。根据TSG R7001—2013《压力容器定期检验规则》,安全状况等级评定为5 级。《定检规》要求:安全状况等级为5 级的,应当对缺陷进行处理,否则不得继续使用。为消除隐患,保证设备安全平稳运行,对埋藏缺陷进行了定性,并制定了可行的维修方案。

1 设备概述

1.1 脱水塔主要设计参数

压力容器类别为II 类。介质:TEG、天然气;设计压力9.1MPa,工作压力8.1MPa;设计温度:90/160℃;设计制造规范:GB150—1998《钢制压力容器》、TSG R0004-1999《压力容器安全技术监察规程》;规格型号Φ1700×14673mm,上段筒体是58mm 的16MnR 板材,下段筒体是(54+3)mm 的16MnR+316L 复合板。技术要求16MnR 板材化学成分:S≤0.01%。

1.2 脱水塔外形结构

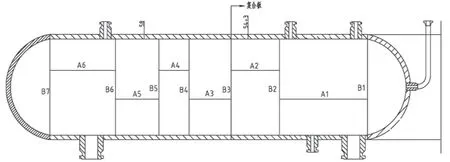

图1 为脱水塔外形结构图。

图1 脱水塔外形结构图

2 缺陷检测和分析定性

2.1 缺陷检测

在役设备定期检验时,UT 检测纵缝发现A3、A4、A5、A6有多处横向超标缺陷,埋藏缺陷最深达到42.1mm,最长30mm。

2.2 缺陷分析定性

脱水塔返回原制造厂后,对焊缝进行表面检测,未发现表面裂纹。在设计压力下进行声发射检测,在脱水塔表面布置声发射传感器,未发现活动性缺陷。

依据射线检测确定埋藏缺陷平面投影的位置、大小,依据超声检测确定埋藏缺陷的深度和相对位置,根据检测结果选取焊缝缺陷当量尺寸较大的部位对脱水塔本体纵焊缝A3、A5 取样,分别为1#试样和2#试样。

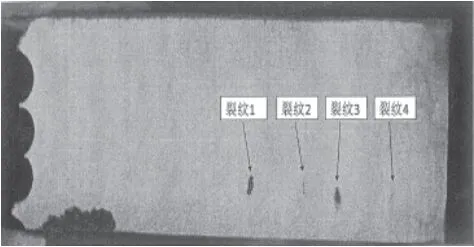

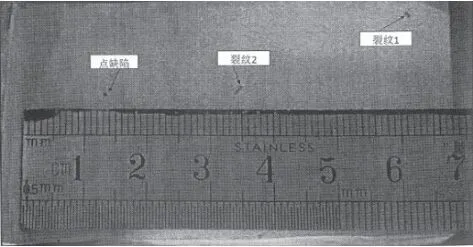

1#试样裂纹1~4 以平行于焊道的平面,从外焊缝向内焊缝方向打磨,缺陷见图2。2#试样以平行于焊道的平面,从外焊缝向内焊缝方向打磨,缺陷见图3,其中点缺陷经再次打磨后消失。

图2 1#试样

图3 2#试样

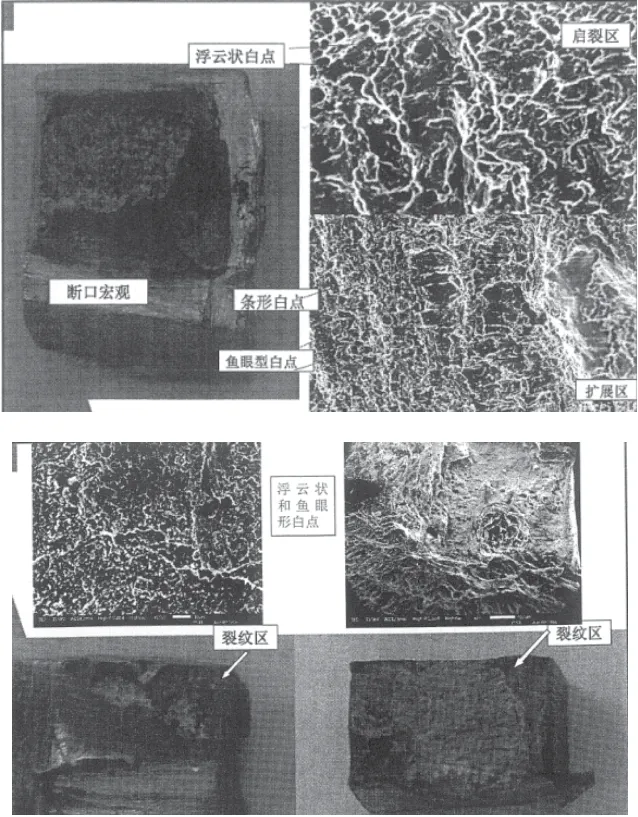

断口及能谱分析显示:裂纹自身高度2~5mm,断面粗糙,存在金属小颗粒;扫描电镜裂纹微观形貌分析见图4,启裂区以浮云状白点为主,扩展区存在明显的扩展条纹和鱼眼型白点,人为撕裂区以韧窝为主。

图4 扫描电镜裂纹微观形貌分析

1#和2#试样焊接接头硬度检测、化学分析、冲击性能均符合产品设计要求,焊缝金相组织、非金属夹杂物正常。综合对埋藏缺陷的分析,得出结论:焊缝中的缺陷主要为夹渣、气孔、白点和焊接延迟裂纹。

3 维修方案的制定

3.1 维修范围

作为对比,脱水塔筒体板材经过100%的超声波检测,未发现超标缺陷,缺陷仅存在于焊缝中,维修范围界定为对筒体纵、环缝焊缝金属进行整体更换。原制造工艺,下段复合板基层采用埋弧焊丝H10MnSi,焊剂HJ431;标准更新后,按照NB/T 47014—2015《压力容器焊接规程》编制说明3 提到Q345R 埋弧焊时也可以使用HJ431+H10MnSi,但前提是不进行焊后热处理。由于本设备需整体消应力热处理,下段复合钢基层原采用的是H10MnSi+HJ431,已不适用;重新焊接时,采用现行标准推荐的H10Mn2 焊丝,配合SJ101 焊剂重新焊接。原工艺,上段16MnR采用H09MnSH 焊丝,配合SJ204SH 焊剂焊接,重新焊接时用S、P 含量更低的H09MnSHA 焊丝,配合SJ204SHA 焊剂。

3.2 维修方法

3.2.1 模拟试块验证

模拟焊接试件两件,分别模拟上、下段焊接。采用原焊接工艺焊接、热处理后,将焊缝金属清除,按照维修方案制定的新焊接工艺重新焊接,经NB/T 47013—2015 无损检测合格,并进行焊后消应力热处理。两件试件加工后,按照NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》进行力学性能试验,符合设计要求。

3.2.2 尺寸控制

纵焊缝采用碳弧气刨先从内侧清除2/3 的原焊缝金属厚度,重新焊接完毕后,再从外侧清除大于1/3 的原焊缝金属厚度,再重新焊接。纵缝焊接后,如圆度超标,对筒节进行校圆,然后进行无损检测。环焊缝若无法解决环焊缝置换后的收缩累积,返修后将降低设备整体高度,无法与现场管线安装。须全部割开并进行工艺补偿方能保证设备总高度。首先对所有环缝进行定位尺寸标记,以便再次组对时保证设备原高度,然后再采用半自动气割将所有环缝割开,采用大型立车加工双U 型坡口,防止因焊接应力过大,造成焊接变形。加工坡口时应将原焊缝金属全部清除,保证坡口加工后,焊缝缺陷全部清除。因焊缝切割势必会对筒体的长度及宽度造成影响,所以有必要对坡口焊接采用加宽加长处理方法,在环缝钝边中间增加垫板,内侧焊后从外侧清除垫板,从而达到保证焊接质量和设备尺寸的目的。考虑焊后收缩,应先采用两个无接管的筒节进行组对,再原定位尺寸的基础上增加3mm 宽度,整条环缝焊后进行原定位尺寸测量,保证焊接收缩后,高度与原定位尺寸一致;若不一致,可以在其他筒节上进行调整。

3.2.3 维修焊接工艺

复合板段坡口加工时,应对复层进行剥边5~10mm,防止基层焊接时,基层焊缝金属熔到不锈钢层。使用5%硝酸酒精溶液腐蚀剥边部位,以确定不锈钢层全部剥离干净。焊前坡口两侧200mm 范围内刷白垩粉,防止焊接飞溅污染不锈钢表面。

因设备直径小,厚度大,焊缝拘束度大,上段和下段复合板基层焊接时,应对焊缝100mm 范围内进行预热,预热温度200~250℃,层间温度200~300℃。

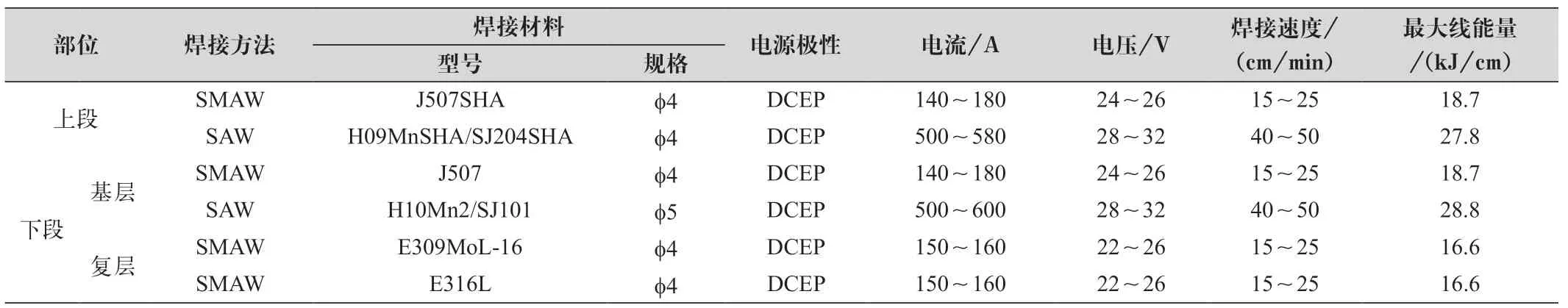

环缝应采用整圈预热,焊后对焊缝进行消氢处理300℃,保温1h,便于氢原子从焊缝中逸出,防止产生冷裂纹。焊接时,应采用多层多道焊,不仅能便于焊渣和气孔逸出,还能提高焊缝和热影响区的冲击性能。如中间停止焊接,应对已焊接焊缝金属进行消氢处理,再次焊接时应重新进行预热。纵缝预热可采用温控仪,在焊接侧的背面布置加热带,在埋弧焊导轨下点焊热电偶,焊接完毕后可直接进行消氢;因环缝焊接时需要转动筒体,无法在环缝上布置加热带,可采用火焰加热法,使用红外测温仪进行测温,焊接完毕后,应及时在筒体内部焊缝表面布置加热带,并在筒体外侧点焊热电偶后使用保温棉保温,进行300℃消氢,保温1h。具体焊接参数如表1 所示。

3.2.4 无损检测

焊缝外观检查合格后,按照NB/T 47013—2015 进行无损检测:100% TOFD 平行及非平行方向扫查,Ⅰ级合格;100%RT,技术等级B,Ⅰ级合格;100%UT 检测,Ⅰ级合格。下段复合板堆焊后的焊缝表面还要进行铁素体测定,3~10FN 为合格。

3.2.5 热处理及热处理后无损检测、耐压试验

设备在燃气炉内整体热处理,保温温度(620±20)℃,保温时间不小于2.5h。热处理完毕对经过返修的所有焊缝进行100%TOFD 平行及非平行方向扫查,Ⅰ级合格。返修部位硬度检验,要求≤200HB。按照图纸要求的试验压力11.38MPa 进行水压试验。

3.2.6 酸洗钝化、刷漆

脱水塔耐压试验合格后,不锈复合钢经热处理部位表面进行酸洗钝化处理,外表面进行喷砂处理,并按照图纸要求进行表面刷漆。

表1 焊接工艺

4 结语

按照方案维修后脱水塔,已投入使用5 年,定期检验未再发现超标缺陷。在役压力容器定期检验发现超标缺陷,通过缺陷定性分析,按照科学、合理的维修方案进行维修,可以有效消除缺陷,保证设备长周期安全、稳定运行。