任务调度管理系统在智能铸造工厂的开发应用

2020-10-01王锦强田佳璐赵敬红

王锦强,杨 军,田佳璐,赵敬红

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

1 任务调度管理系统开发的背景

在“两化融合”和“中国制造2025”等国家外力影响及铸造企业转型升级内力推动下,信息化应用不断在传统铸造企业中应用,智能化车间在传统的铸造企业中也逐步实现,不断的深入应用。随着全球经济一体化、信息技术、计算机网络技术的飞速发展,现代物流逐渐成为继采取先进技术有效降低资源消耗和通过人力素质的提高增加利润之后的“第三利润源”[1]。

现阶段,传统铸造工厂内物流货物吨位小到几百公斤大到几十上百吨,外形尺寸也千差万别,而且由于整个铸造工序涉及在多个工厂进行,运输路径也多种多样,在这种需求下,各种吨位的AGV 得以推广使用。

2 任务调度管理系统在智能铸造工厂中实现的必要性

根据传统铸造工序划分,可以将智能工厂划分形成基本的生产单元(后续简称“智能单元”),是车间能自动运行的神经中枢,向上集成SAP、MES、全流程虚拟制造系统取得生产订单、生产计划、各工序所需的工艺参数。向下集成AGV 等物流设备完成各种生产任务和物流任务。

以AGV 为例,不同类型的AGV 可负载货物重量不同,相应的取货、卸货站台也分多种类型,那么,对各不同类型的AGV 及任务站台等都需要一个系统的管理。AGV 的运输任务也存在多个上层单元系统对应多个物流设备、多个货物站台工位的情况。由不同上层单元管理各自物流任务可能导致物流设备冲突、运输路线冲突、站台工位冲突等情况,在冲突情况下执行各类任务可能导致多个设备相撞或者整个物流线瘫痪的风险。

综上所述,开发一套对上层智能单元系统提供统一格式的任务接收和结果反馈接口、实现多品牌多种类型物流设备、多种类型货物站台工位、物流任务按优先级执行的统筹管理,是十分必要的。

3 任务调度管理系统开发实现

在智能铸造车间,以AGV 为主的物流设备主要是配套智能单元系统去执行任务。首先,需要有物流设备管理、站台工位管理功能来实现各类物流设备、站台工位的管理。在智能单元执行生产过程中,在不同的工序,智能单元将需要的任务下发给任务调度系统,由任务调度系统判断当前任务需要由哪台设备执行,并判断起始装载工位和卸货工位是否满足运输任务执行条件,如果满足则给当前设备下达运输指令,自动物流设备在上货完成、卸货完成后分别给调度系统反馈执行情况,调度系统再在给相应的智能单元系统反馈任务执行情况[2]。

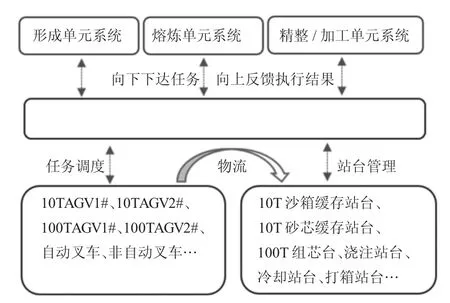

调度系统为智能单元配套软件,选择Java+MySql B/S 架构去实现;智能单元在需要执行运输任务时以json 格式Http 协议接口方式将运输任务下发给调度系统,调度系统根据现有的物流设备是否空闲、站台工位是否有货等情况通过XML 格式Webservice 接口给物流设备自带驱动发送报文,物流设备在接货过程中根据其自身的情况选择条形码或RFID 技术[3],物流设备在抬起、放置或任务执行完毕后,通过自带的驱动给调度系统发送XML 报文用于调度系统监控AGV 任务执行情况、执行完毕后将物流设备载货、卸货状态及货物信息保存到相应的站台工位上。调度系统将结果反馈给相应的智能单元系统。待下次智能单元需要进行任务调度的时候可以通过Http接口方式查询货物存放、工位空闲情况等信息。实现后的整体系统调度过程如图1 所示。

图1 系统物流调度过程

整体系统主要分为以下三大功能模块。

3.1 物流设备管理

以AGV 为例,包括AGV 添加、AGV 设备、AGV 当前执行任务的情况等的监控,如图2 所示。

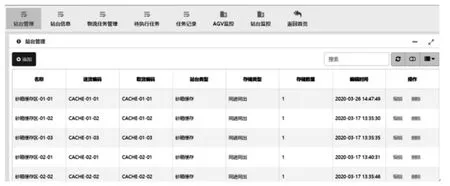

3.2 站台管理

包括站台信息维护,站台信息包括站台名称、站台编码、站台类型、存储类型、存货数量、取货优先级、卸货优先级等属性。可以对站台添加删除等操作,也可手动维护站台信息,如图3 所示。

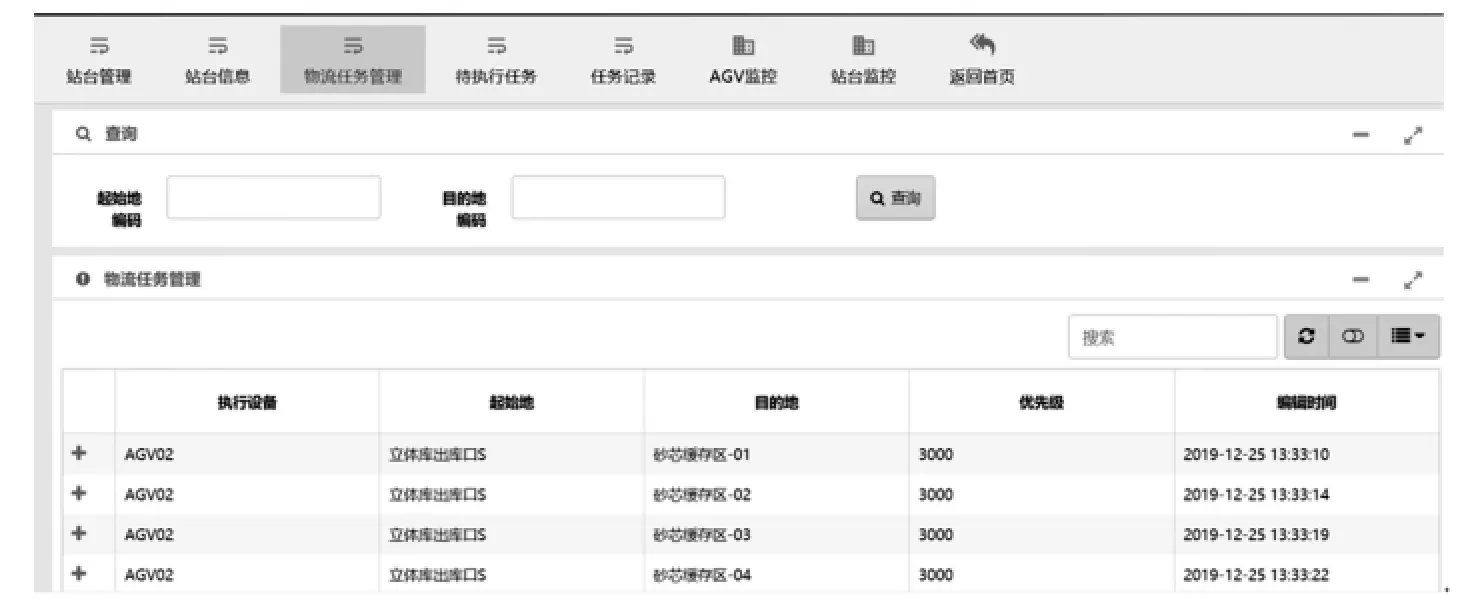

3.3 任务管理

以AGV 为例,物流任务管理模块管理多台AGV 设备的各种路线,待执行任务中显示待执行的任务列表,任务记录记录所有AGV 的任务,如图4 所示。

图2 AGV 管理

图3 站台管理

图4 任务管理

4 总结

整个铸造智能工厂生产过程中物流的管理是较为重要的一部分,高效的物流保证能提高生产效率。通过智能单元调度系统的应用将多品牌不同负载类型的物流设备有序的进行调度管理,并将生产所需的各种类型站台随物流实时管理,为上层智能单元系统进行物流调度提供统一接口平台。过程中逐步优化,已经基本符合铸造智能物流的需求。解决了以往各单元系统分散管理时站台冲突、物流设备冲突、路线冲突、站台存货的信息无法查询等问题,有效保证了生产过程中各个工序之间的物流传递,物流监控。

从软件开发思想看,该功能模块通用性较强、功能的需求稳定。从智能单元分离开来作为一个通用模块开发,一方面大幅度降低智能单元开发难度和重复开发量,另一方面符合目前流程的分布式微服务应用的开发思想。在后期的系统迭代升级中也将降低整个智能工厂的系统耦合性。根据系统任务调度庞大的历史记录,我们对AGV 设备、站台工位、运输线路、执行时间等,通过合理的算法统计,可以为后期的设备和路径的优化提供有效的基础数据支撑,经过不断优化进一步提升智能工厂的物流效率。

目前,多品牌多AGV 的自动物流调度功能基本趋于完善,但是后期的项目应用中可能还会对其他的物流设备进一步验证,将系统不断提升优化完善。