可食用淀粉/蛋白双层膜应用性

2020-09-30陈晨左贯杰陈复生杜艳

陈晨,左贯杰,陈复生*,杜艳

河南工业大学粮油食品学院(郑州 450001)

食品包装材料在延长保质期、保证食品安全和质量方面发挥着重要作用。石油基类包装材料的不可降解性和环境污染仍是不可忽视的问题[1],随着石油基类包装材料污染问题的逐渐加剧以及石油资源的日益枯竭,利用生物聚合物资源制备新型可降解、可食用的环保型食品包装材料成为研究热点,常见生物聚合物原料有多糖、蛋白质、脂类等[2]。淀粉作为一种来源丰富、价格低廉及能够被微生物降解的天然高分子聚合物,可被应用于可食性包装膜领域[3],但由于淀粉内部结晶区域的存在,且淀粉分子具有很强的吸水性,使得纯淀粉膜脆性较大、阻水性能差、机械性能欠佳,导致其实际应用存在一定局限性[4-5]。玉米醇溶蛋白是玉米中主要的蛋白质,可溶于60%~95%乙醇溶液,不溶于水[6]。研究发现,在乙醇溶液中,玉米醇溶蛋白呈现无规则线团结构,待溶剂挥发后,可形成一种透明、光滑的薄膜[7]。此外,玉米醇溶蛋白含有大量疏水性氨基酸和含硫氨基酸,赋予玉米醇溶蛋白膜良好的阻水性、韧性、阻氧性及生物相容性,但由于其膜制品拉伸强度偏低,价格较贵,很难单独应用于食品包装[8-9]。近年来,国内外学者对可降解且可食用包装材料进行大量研究,取得一定成果,但在实际应用过程中也存在一些问题,如缺乏必要的应用性试验,无法实现从实验室研究向工业化生产的转化等。因此,试验采用流延法在干燥的玉米-小麦淀粉膜上添加一层玉米醇溶蛋白膜,充分利用各组分优点,通过功能互补制备具有较好综合性能的玉米-小麦淀粉/玉米醇溶蛋白双层膜(以下简称“双层膜”)后,以封合强度为响应指标,采用单因素及正交试验,研究热封电压、真空时间、热封时间和冷却时间对双层膜热封特性的影响,确定其最佳封合工艺。随后对热封后双层膜油料包的应用性能进行研究,以期为方便食品可食性内包装材料的研究与应用提供理论基础。

1 材料与方法

1.1 材料与试剂

氧化玉米淀粉(天津顶峰淀粉开发有限公司);小麦淀粉(上海绿苑淀粉有限公司);玉米醇溶蛋白(南京都莱生物技术有限公司);山梨醇、柠檬酸等(洛阳昊华化学试剂有限公司);商用膜(BOPPPE,河南省南街村集团有限公司)。

1.2 仪器与设备

DHG-9240A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司);DZF型真空干燥箱(北京市永光明医疗仪器有限公司);DZ-400/ZL型多功能真空包装机(通州市金山机械厂);TAXT-plus型物性测定仪(英国SMS公司);Quanta FEG 250型扫描电子显微镜(美国FEI公司)。

1.3 试验方法

1.3.1 双层膜的制备

双层膜的制备参考左贯杰等[10]的方法,其中玉米-小麦淀粉成膜液与玉米醇溶蛋白成膜液体积比为10∶3。

1.3.2 双层膜的热封

选择直径为120 mm的双层膜,沿膜中心对折,使用真空包装机对双层膜进行热封,每个样品重复3次。

1.3.3 双层膜封合强度测定

样品在相对湿度60%、温度25 ℃条件下平衡2 d,取出后,参照QB/T 2358—1998《塑料薄膜包装装热合强度试验方法》进行测定,仪器拉伸速度为3.0 mm/s。

1.3.4 双层膜热封横截面的扫描电镜(SEM)分析

将热封区样品固定于金属板上后进行喷金处理,在加速电压5 kV条件下,选用SEM观察热封横截面结构。

1.3.5 热封工艺的单因素试验

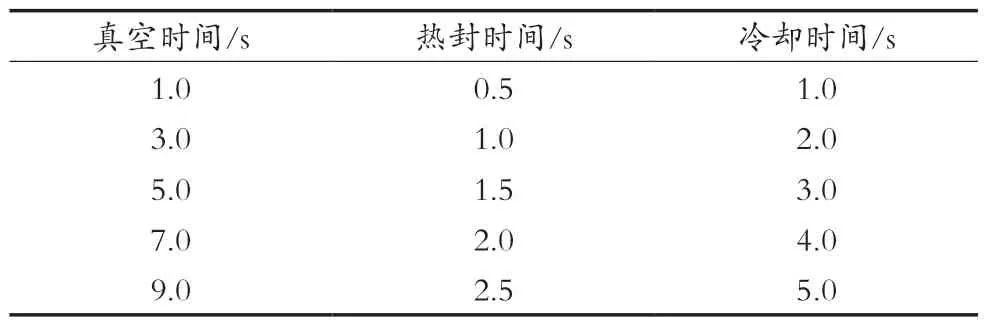

首先研究热封电压(12,24,36 V)对双层膜热封性能的影响。在此基础上,按照表1分别研究真空时间、热封时间和冷却时间对双层膜热封性能的影响。

表1 单因素设计表

1.3.6 热封工艺正交优化试验

在单因素试验基础上,设计正交试验(因素和水平见表2),以封合强度为响应指标,确定最佳热封工艺。

表2 L9(33)正交因素水平表

1.3.7 双层膜储藏稳定性研究

采用1.3.6的最佳热封工艺,将对折后的双层膜两边进行热封,装入3 mL新鲜植物油,再次热封后制得双层膜油料包。采用相同方法,制得商用膜油料包。将双层膜和商用膜油料包分别在冷冻(-17 ℃)、冷藏(4 ℃)和室温(25 ℃,相对湿度43%,54%和65%)5种条件下储藏,每隔20 d对其包装内容物的过氧化值(POV)进行测定,评价120 d内包装内容物品质的变化。

1.3.8 双层膜袋跌落试验评价

参照GB/T 21302—2007《包装用复合膜、袋通则》中的6.5.11进行测定。

1.3.9 双层膜袋抗压试验评价

参照GB/T 21302—2007《包装用复合膜、袋通则》中的6.5.10进行测定。

1.3.10 数据处理与分析数据处理采用SPSS软件,单因素方差分析用ANOVA法,显著性分析(p<0.05)用Duncan法。

2 结果与讨论

2.1 热封电压对双层膜热封性能的影响研究

通常热封电压直接决定着生物基膜材料的热封效果[11]。如图1所示,双层膜封合强度随着热封电压升高,呈现先增大后减小的趋势,在热封电压24 V时达到最大值6.69 N/15 mm。

图1 热封电压对双层膜热封性能的影响

图2 双层膜热封横截面SEM图

图2显示不同热封电压下,双层膜热封横截面的SEM观察图。热封电压12 V时,双层膜内部结构(淀粉膜与蛋白膜间)出现部分分离,这可能是由于温度过低,膜材料部分熔融,在外力作用下双层膜内部产生空隙,呈现部分膜分离现象;热封电压24 V时,无论是双层膜内部还是双层膜间横截面结构都致密、均一;随着热封电压增加,热封电压36 V时,双层膜间产生较大裂缝,出现膜分离现象。这说明热封电压过大,温度过高,膜材料失去大量水分,使双层膜间发生热变形[12]。由此可知,双层膜在热封电压24 V条件下热封横截面致密、均匀,未出现膜分离现象,进一步验证图1所示的变化规律。综合考虑,选定热封电压24 V作为探讨单因素试验对双层膜封合强度影响研究的基础。

2.2 真空时间对双层膜热封性能的影响研究

试验通过改变真空时间进而改变热封压力,真空时间对双层膜热封性能的影响如图3所示。真空时间小于5.0 s时,封合强度相对较小,随着真空时间增长,封合强度显著提高(p<0.05),在真空时间7.0 s时封合强度达到最大值7.25 N/15 mm。但真空时间大于7.0 s时,封合强度略有降低,这可能是因为真空时间过长,热封压力过大,导致膜材料损耗变薄,产生气泡,甚至出现空隙,致使封合强度降低;此外,压力过大时,双层膜封合处会出现较严重的变形和卷曲,甚至断裂现象[12-13]。因此,真空时间7.0 s是此单因素的最佳条件。综合考虑,选定真空时间5.0,7.0和9.0 s进行正交试验。

图3 真空时间对双层膜热封性能的影响

2.3 热封时间对双层膜热封性能的影响研究

由图4可知,热封时间小于1.0 s时,双层膜封合强度较小,随着热封时间增大,双层膜封合强度显著提高(p<0.05),在热封时间2.0 s时达到最大值6.80 N/15 mm。这表明热封时间越长,双层膜热封层黏合越充分,结合越牢固;但热封时间大于2.0 s时,封合强度开始降低,这可能是因为热封时间过长,双层膜间发生起皱变形,也有可能发生干裂,导致双层膜封合强度显著降低。在工业生产过程中,考虑到经济成本,应尽可能缩短热封时间,因此虽然封合时间2.0 s为最佳条件,但综合考虑,选定热封时间1.0,1.5和2.0 s进行正交试验。

2.4 冷却时间对双层膜热封性能的影响研究

膜材料在高温条件下经过一定压力处理,双层膜间熔融变形,此时降低温度,经过适当冷却处理,热封处可形成有规则排列的凹凸形貌[14]。冷却时间对双层膜热封性能的影响如图5所示。随着冷却时间增加,双层膜封合强度表现为先升高后降低的变化趋势,冷却时间3.0 s时达到最大值6.62 N/15 mm。这说明适宜的冷却时间有助于对双层膜进行定型,但冷却时间过长,双层膜黏合过度,同样会导致其封合强度降低。因此,冷却时间为3.0 s是此单因素的最佳条件。综合考虑,选定冷却时间2.0,3.0和4.0 s进行正交试验。

图4 热封时间对双层膜热封性能的影响

图5 冷却时间对双层膜热封性能的影响

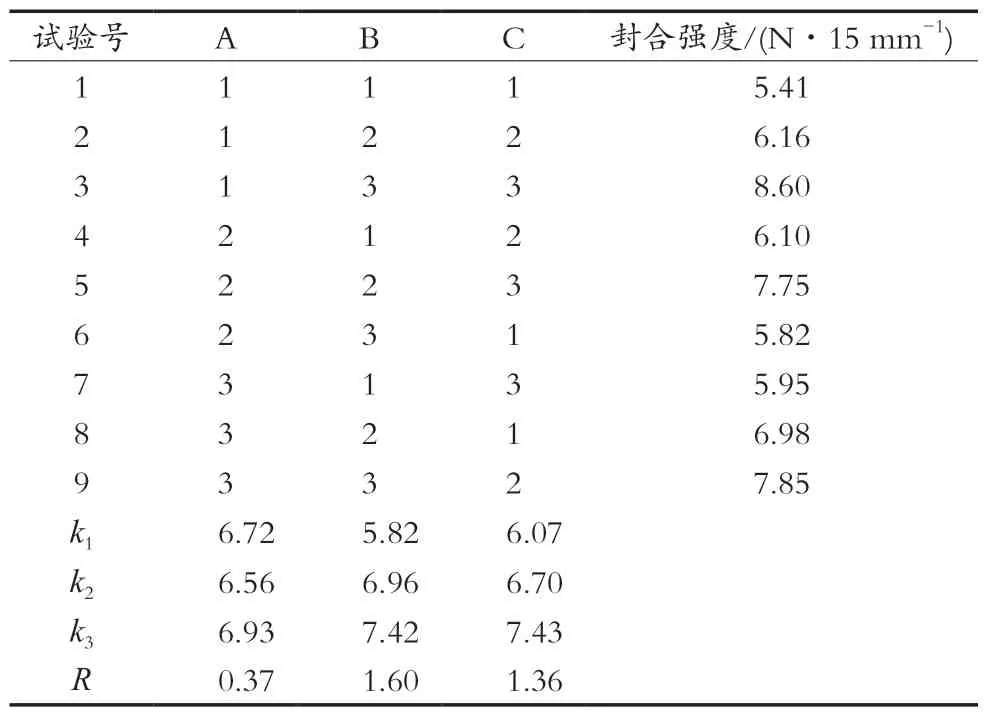

2.5 正交试验结果

在热封电压为24 V条件下,进行L9(33)正交试验,表3是正交试验结果。采用直观分析法,以双层膜封合强度为响应指标,影响因素的主次为B>C>A。即热封时间对双层膜的封合强度影响极显著,其次是冷却时间,而真空时间对双层膜的封合强度影响较小。

为进一步验证直观分析结果的可信度,如表4所示,是试验的方差分析结果。对于双层膜封合强度的影响,因素热封时间(p=0.001)和冷却时间(p=0.004)均达到极显著水平,因素真空时间不显著(p=0.581);由p值分析,得到影响因素主次的结论B>C>A,也与直观分析结论一致。考虑到该条件下真空时间对双层膜封合强度影响不显著,即在同一条件下,真空时间越短,所消耗的成本越低,因此最佳真空时间应选择A1,结合极差分析和方差分析结果可知,因素热封时间和冷却时间的最优水平分别为B3和C3。因此,以双层膜封合强度为响应指标,得到该双层膜最佳热封工艺条件为A1B3C3。即在热封电压24 V条件下,真空时间5.0 s、热封时间2.0 s、冷却时间4.0 s为最佳工艺。验证性试验结果显示,此条件下双层膜封合强度可达8.77 N/15 mm。

表3 L9(33)正交试验结果

表4 方差分析表

2.6 双层膜袋储藏稳定性研究

通过研究不同储藏环境下双层膜袋包装内容物POV的变化(120 d内,每隔20 d进行POV测定),间接评价该双层膜袋的综合性能,并通过与商用膜油料包对比分析,判断该双层膜是否满足实际应用要求[15]。

如表5所示,分别是双层膜油料包和商用膜油料包在不同储藏环境、不同储藏时间内,包装内容物POV的变化。由表5可知,在冷冻和冷藏条件下,储藏120 d后包装内容物POV120d由初始值1.46 mmol/kg分别升高到4.10 mmol/kg(-17 ℃,双层膜)、4.19 mmol/kg(-17 ℃,商用膜)、4.25 mmol/kg(4 ℃,双层膜)和4.53 mmol/kg(4 ℃,商用膜),显著低于(p<0.05)室温储藏条件下120 d后包装内容物的POV值。这是因为一方面在低温储藏条件下,膜材料内部结构变得紧凑,阻碍氧分子的传递,另一方面低温条件抑制油料的脂质氧化;通过对比不同湿度条件下油料的POV值发现,与储藏条件相对湿度43%和65%相比,储藏条件相对湿度54%时,其POV值整体上较低,这是因为在低湿度储藏条件下(相对湿度:43%),由于双层膜内部水分的散失,其封合强度下降,油料包的密封性变差,而在高湿度储藏条件下(相对湿度65%),由于水分过高,在双层膜内部产生溶胀现象,膜材料内部结构变得疏松,加快氧分子的传递;在同一储藏条件、同一储藏时期内,双层膜油料包油料POV值均等于或低于商用膜油料包油料POV值,说明双层膜油料包具有一定的应用价值。此外,储藏时间120 d时,商用膜油料包油料POV值分别达到9.04 mmol/kg(相对湿度43%,商用膜)、9.34 mmol/kg(相对湿度54%,商用膜)和9.63 mmol/kg(相对湿度65%,商用膜),超过一级大豆油POV限值5.00 mmol/kg,这可能是因为试验中采用的热封工艺并不适用商用膜BOPP-PE,使其封合效果不佳,油料包的密封性下降;在储藏条件为冷冻、冷藏、室温(25 ℃,相对湿度43%、54%)条件下,双层膜油料包储藏120 d后,POV值分别达到4.10,4.25,4.70和4.95 mmol/kg,均低于5.00 mmol/kg,但是在室温且相对湿度65%条件下,储藏80 d后,POV值达5.63 mmol/kg,超过5.00 mmol/kg,但是其阻氧效果依然优于Assis等[16]制得的木薯淀粉膜。结果表明,对于取代传统的塑料油料包,该双层膜具有一定潜力。

表5 储藏过程中包装内容物POV变化规律 mmol/kg

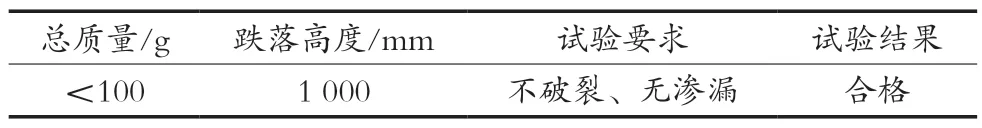

2.7 双层膜袋跌落试验评价

通过对双层膜袋进行跌落试验评价,验证其是否满足方便食品运输要求。如表6所示,是双层膜袋跌落试验评价结果。将装有植物油的双层膜袋在高度1 000 mm位置自由跌落两次,发现双层膜袋未破裂,且无漏油现象产生。图6所示分别是跌落前后双层膜袋样品,跌落后双层膜袋外观形状未发生明显变化,试验结果满足方便食品运输要求。

表6 双层膜袋跌落试验结果

图6 跌落前(左图)后(右图)双层膜袋样品

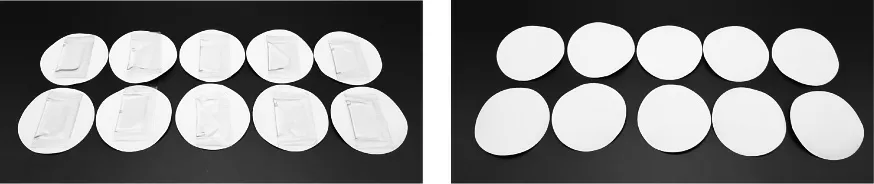

2.8 双层膜袋抗压试验评价

抗压试验目的是通过测试单个独立包装的抗静压能力,评价其是否满足堆放要求。表7是抗压试验评价结果。在100 N的静压力下作用60 s后,样品如图7所示,未发现破裂现象,且滤纸上也无油滴残留。因此,双层膜袋满足食品内包装堆放要求。

表7 双层膜袋抗压试验结果

图7 抗压后双层膜袋样品(左图)和滤纸(右图)

3 结论

试验优化确定玉米-小麦淀粉/玉米醇溶蛋白双层膜的最佳热封工艺,在此基础上制得双层膜油料包,并分别对其进行储藏过程中包装内容物品质变化的研究、跌落试验评价和抗压试验评价。

双层膜最佳热封工艺条件为:热封电压24 V、真空时间5.0 s、热封时间2.0 s、冷却时间4.0 s。通过验证性试验,该双层膜封合强度可达8.77 N/15 mm;在储藏过程中,双层膜油料包油料POV均等于或低于商用膜油料包油料POV,且在低温和低湿度储藏环境下,双层膜油料包品质相对更好;跌落试验和抗压试验结果显示,制得的双层膜袋均符合实际运输和堆放要求。试验结果可为双层膜在可食性包装材料,尤其是方便食品内包装袋的开发和应用提供理论和数据支持。