PC 全装配办公楼工艺设计研究及 BIM 应用

2020-09-30张金树

张金树

(中铁广州工程局集团有限公司,广东 广州 511458)

0 引言

济南市作为全国第三个住宅(建筑)产业化试点城市,通过一系列建筑产业化发展目标和鼓励政策的引领,催生出大批以生产预制混凝土(Precast Concrete,简称 PC)为主的建筑产业化基地。其中济南轨道中铁管片有限责任公司全装配式办公楼就位于章丘明水经济开发区的中铁建筑产业化基地内。

现以此栋楼的设计深化成果为基础,运行 BIM 和有限元,进行工艺设计部分研究分析。

1 概述

1.1 软件选择

核心建模软件采用欧特克 Rev it[1-2],图纸处理采用 AutoCAD。安装工艺的模拟和碰撞检查采用 Navisworks Manage,有限元计算软件采用迈达斯 Midas Civil。

1.2 技术资料

《济南中铁管片办公楼设计图和深化图》、JGJ 1-2014《装配式混凝土结构技术规程》、DB37/T 5020-2014《装配整体式混凝土结构工程预制构件制作与验收规程》和 DB 37/T 5019《装配整体式混凝土结构工程施工与质量验收规程》[3],济南市关于装配式建筑的有关规定及其他相关资料[4]。

1.3 构件类型

本栋办公楼有内外剪力墙板、单双向叠合楼板、叠合梁、外墙转角板、楼梯、填充墙板等,共有663 块 PC 构件(见表 1)。

1.4 生产设备

两条PC环形平模流水生产线(简称流水线)、10 张 4 m×9 m 固定模台、一座 2×120 强制式拌合站、四台桁吊、一台PC构件运输车、两台龙门吊、装载机、叉车、蒸汽锅炉等机械设备。

表1 PC构件汇总表

2 工艺设计

2.1 工艺设计详述

装配式建筑需要针对 PC 构件和约束构件,设计一系列与 PC 构件生产、运输、安装、连接有关的新工艺。并要有针对性的模具设计、预埋件安装、运输和吊装新器具、连接技术等,才能满足装配式建筑的全方位要求。

2.1.1 预制生产工艺

因施工现场与 PC 车间较近,不存在游牧式现场预制的必要。

1)板式构件:采用二条流水生产线进行预制生产,其中一条流水线预制生产外墙板和内墙板,另一条流水线预制生产单向和双向叠合楼板。

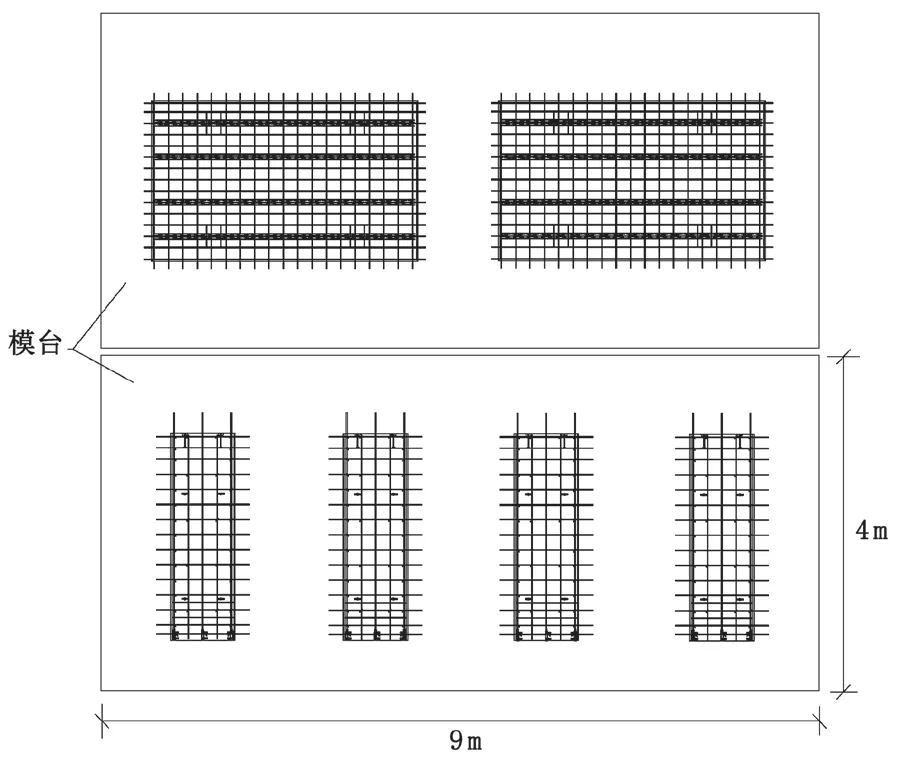

进行具体生产工艺设计时,本着适用、经济的原则,根据模台和 PC 构件尺寸,采用一块模台之上的双块、多块式模具生产工艺,如图 1 所示。

其中在预制生产三明治复合外墙板(简称三明治板)时,采用北方通行的反打法进行预制生产[5],即先安装 50 mm 厚的外墙板模板,浇筑墙板混凝土。再安装 80 mm 厚聚苯保温板,再按照拉结件布置图逐个插入拉结件,最后安装内墙板模板,浇筑 200 mm 厚的内墙板混凝土,如图 2 所示。

2)异型构件:采用固定模位法中的竖向法,进行楼梯预制生产。

图1 双块、多块式模具布置图

图2 三明治板反打法示意图(单位:mm)

2.1.2 塔吊选取

根据最重 PC 构件力矩(4.96×L)与最远安装距离力矩的比较(Tmax×Lmax)情况,选取最大的值,确定塔吊型号。

2.1.3 运输与安装工艺

1)运输:选择用构件运输车进行墙板竖向(往内侧倾斜)、叠合板水平叠放运输。

2)安装:分为构件安装支撑、外墙板外挂架、构件连接等内容。

安装支撑工艺设计主要有内外墙板斜支撑、叠合板单柱支撑二部分内容。经比选,墙板采用单层两根斜支撑工艺,叠合板采用两排独立支撑工艺。

斜支撑工艺:采用 Revit 模拟安装内外墙板、节点处墙板,根据斜撑上部(墙板预埋点)和下部现浇叠合层预埋点的位置,初步确定斜支撑杆倾斜角度,如图 3 所示。

图3 斜撑设计图(单位:mm)

单柱支撑工艺:模拟叠合板安装前独立支撑和工字梁布设,初步确定独立支撑与墙板支座间距和单柱支撑个数。

在 Navisworks Manage 中将单柱支撑与斜撑进行组合碰撞,逐根修整后确定二者各自位置坐标,消除碰撞与错误。最后生成斜撑位置预埋图(同时修正 PC 构件生产加工图中预埋件位置)、独立支撑布设位置图。

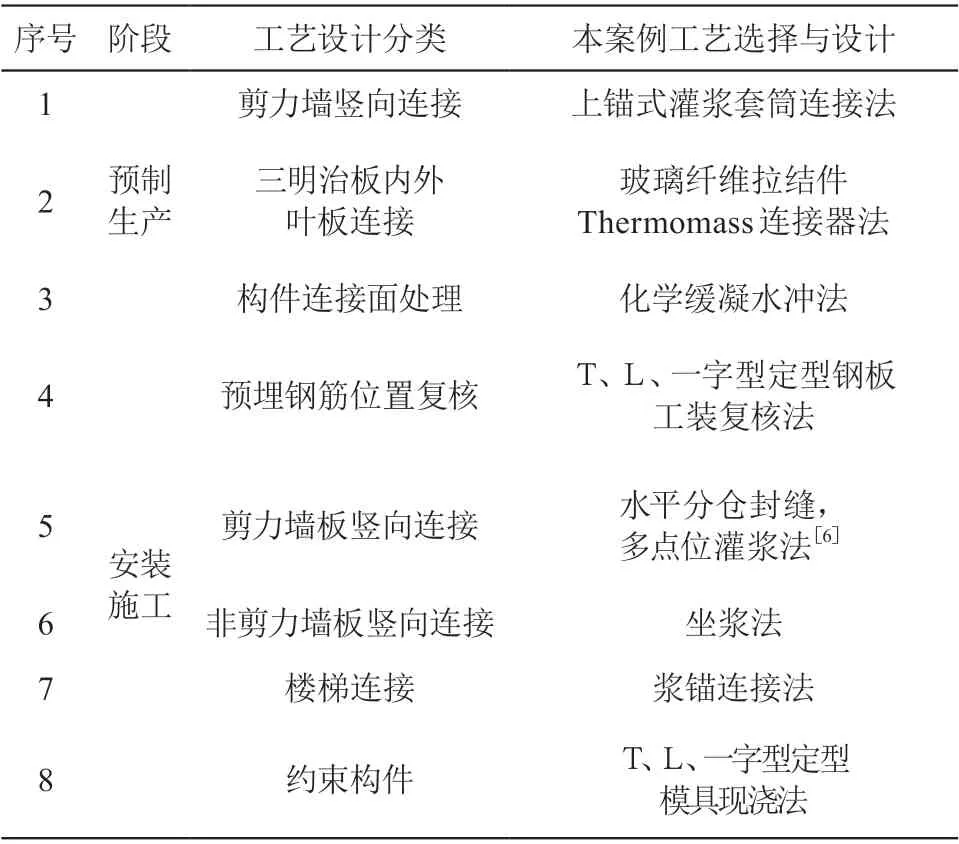

2.1.4 工艺设计汇总

此栋全装配式办公楼采用预制生产和运输工艺(见表 2)和连接工艺如表 3 所示。

表2 预制生产与运输工艺设计汇总

表3 连接工艺设计汇总

2.2 工艺设计中相关计算

以墙板斜支撑、外挂架为例,进行工艺设计的计算说明。

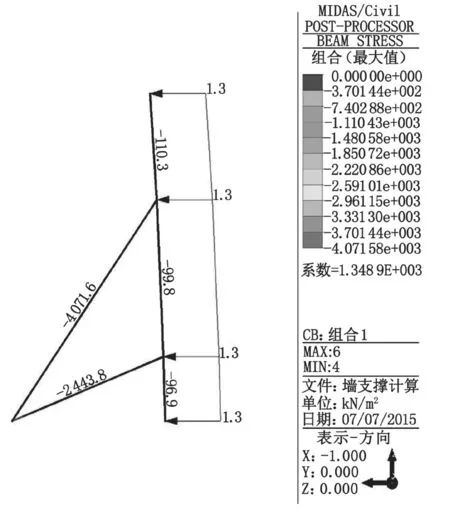

2.2.1 墙板斜支撑设计

墙宽度为 5 4 0 0 m m,高度 H=2 8 8 0 m m,墙厚 3 0 0 m m,BH=1 9 6 0 m m,计算底部距离为 1 470 mm,斜撑长度为 2 450 mm,如图 3 所示。拟初选 Φ102×4 钢管作斜撑杆。

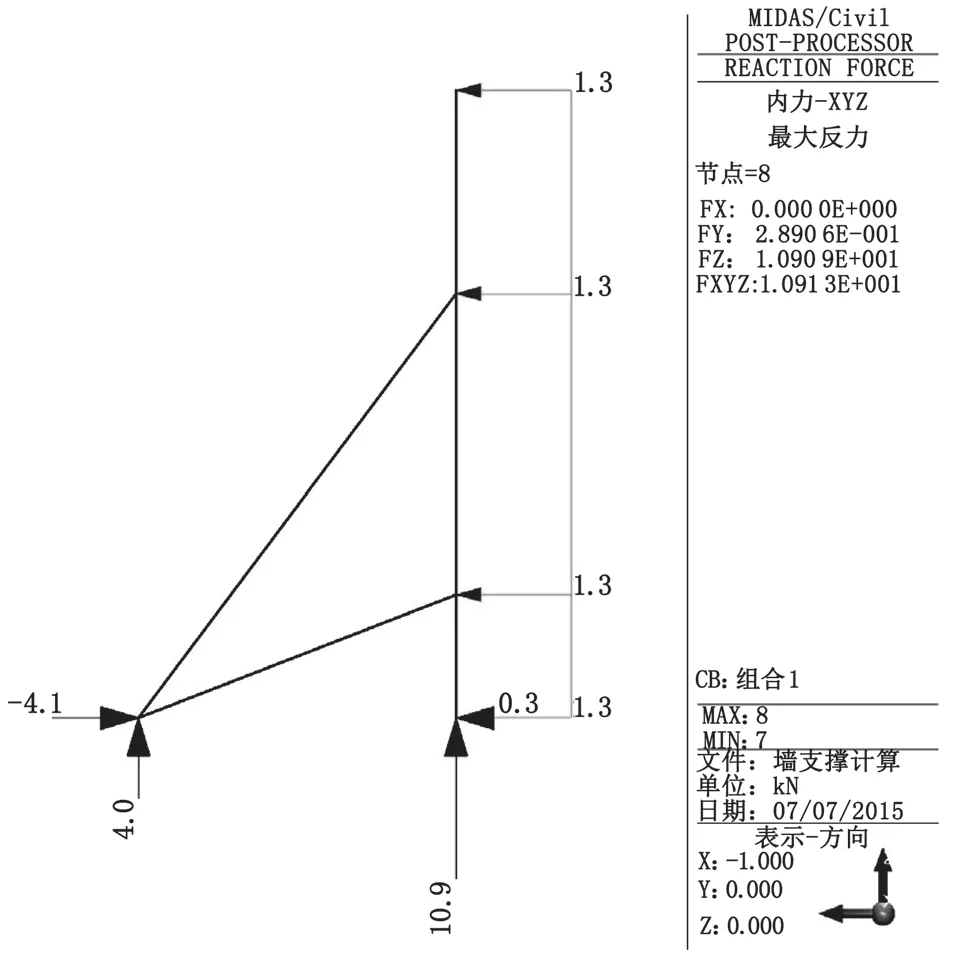

采用 Midas Civil 建模计算:斜撑最大内应力为 4.07 MPa,支座水平剪切力为 4.1 kN,如图 4、图 5 所示。斜撑杆选择 Φ102×4 钢管可行,安全系数充足。

图4 应力图

图5 反力图

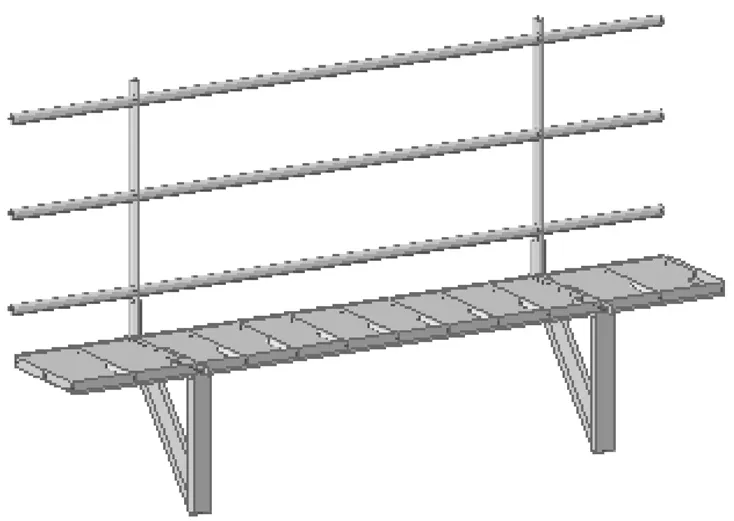

2.2.2 墙板外挂架设计

图6 外挂架侧面图

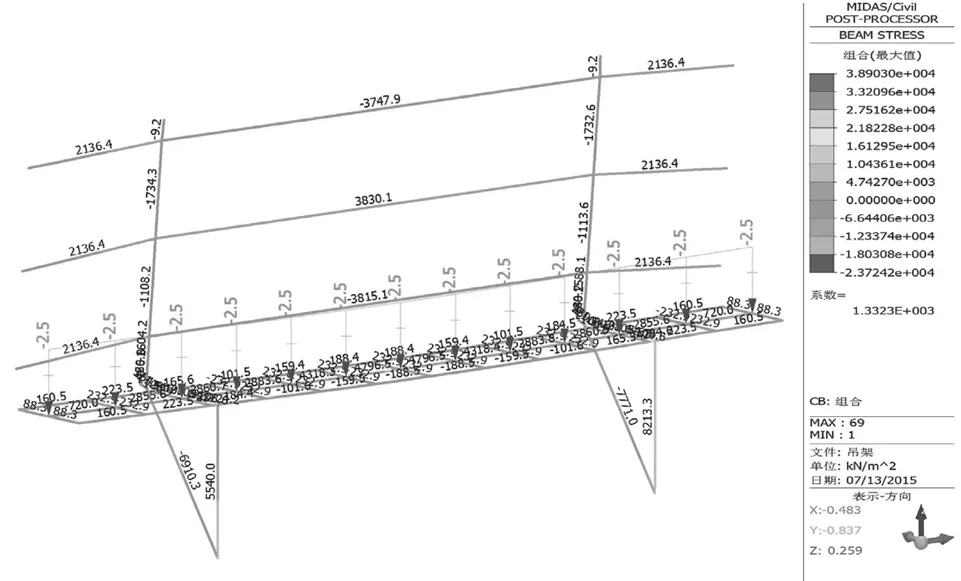

2)采用 Mid as Civ il 进行建模计算,三角架水平横杆最大内应力 38.91 M Pa,外侧斜撑最大内应力 7.78 M Pa,如图 8 所示。挂点处最大剪切力 5.78 kN,最大拉拔力 2.79 kN,如图 9 所示。

3)主要焊缝检算,见式(1)。

式中:T 为剪切力 5.78 kN;hf为焊角高度 4 mm;f 为焊缝金属许拥剪切应力 160 MPa。

L=5.78/(0.7×4×160)=12.9 mm,即当焊缝有效长度达 13 mm 以上,可满足要求。

图7 外挂架模型图(单位:mm)

4)螺栓抗剪计算,见式(2)。

式中:T 为剪切力 5.78k N;A 为 M16 螺栓净截面积 156.67 mm2。

б=(5.78×103)/156.67=36.89MPa<[б]=115 MPa,满足要求。

图8 应力图

图9 反力图

5)选用 6850-16-70 型预埋件,查表进行安全系数计算,安全系数为 2.6,满足要求。

根据上述计算结果,挂架平台设计方案可行。

3 结语

在前期深化设计基础上,PC 构件预制生产过程顺利。构件质量,经验收检验,达到规范要求。进入施工安装阶段后,工程进度从最初半个月施工 1 层,到 10 d 施工 1 层,再到 7 d 施工 1 层,实现了最初预想的工期目标。说明结合 BIM 技术,所采取的预制生产和安装施工工艺得当,使 PC 构件装配精度和效率得到了提高,满足当前装配式建筑的工程质量需求,为以后此类工程的施工积累了经验。