危险废物回转窑焚烧处理工艺研究

2020-09-30李岱宏新中天环保工程重庆有限公司

文_李岱宏 新中天环保工程(重庆)有限公司

危险废物是列入国家危险废物名录或根据国家规定的危险废物鉴别标准和鉴别方法认定的具有危险性的废物,它具有腐蚀性、可燃性、反应性、传染性、毒性的物质,满足上述属性中任何一项条件的物质都可以称为危险废物。我国危险废物的治理参考《中华人民共和国固体废物污染环境防治法》相关的条例,其中规定对符合危险废物属性的物质必须做焚烧处理,以实现危险废物的减量化和减害化目标。传统的危险废物焚烧处理工艺焚烧不彻底,危险物的无害化处理程度不高,经过焚烧后依然会产生较多的有害物质难以处理。回转窑焚烧处理工艺是在传统的危险废物焚烧系统中增加了回转窑焚烧系统及其装置,借助回转窑系统实现对危险废物干湿分类的处理,从而提高了危险废物处理的效率。研究回转窑焚烧处理工艺对提高危险废物的资源利用率有着重要的意义。

1 危险废物处理现状

目前,我国大部分的危险废物综合利用率只有50.5%,仅有24.3%的危险废物做到了安全处置,而23.4%的危险废物处在待处理状态,1.8%的危险废物通过各种方式排放到自然环境中,对环境造成危害。这反应出我国危险废物综合处理程度不高及综合利用率低的问题,造成危险废物利用率低下的主要原因与处理技术落后紧密相关。

2 回转窑焚烧处理工艺

危险废物焚烧处理工艺是一种借助高温热处理技术来实现对危险废物减量化、资源化和无害化目的的处理方法。由于高温热处理过程中发生强烈的氧化反应,氧化反应过程会生产大量的废弃物,对大气环境造成二次污染。如何降低这种二次污染污的量是改进危险废物焚烧处理工艺技术的关键。回转窑焚烧处理工艺技术指在焚烧系统中增加回转窑进料系统,从而实现对固体进料与液体进料的分类化管理。固体进料通过料坑抓斗、提升机进料,液体进料通过吨桶直接泵送或者废液储罐进料。固体、液体根据设计要求,进行合理的配伍后在回转窑中进行焚烧,焚烧产生的烟气进入到二燃室进行二次燃烧,对焚烧系统加设余热回收装置,将危险废物焚烧产生的热量通过回收系统回收后送入余热锅炉,焚烧烟气从余热锅炉经过时,在余热锅炉内发生过热交换,从而实现对焚烧烟气的除尘及降温作用,而余热锅炉内热交换产生的蒸汽热,一部分供焚烧系统自身工艺使用,剩余部分可用作厂区内生活使用。

整个系统不仅实现了对危险废物的高效化燃烧,还实现了对热量的收集及烟气系统的再处理,既解决了危险废物资源利用率低的问题,又减少了大气污染物的排放量。因此,回转窑焚烧处理系统及其工艺的应用对危险废物焚烧处理的绿色化建设与发展有着重要的意义。

2.1 工艺流程

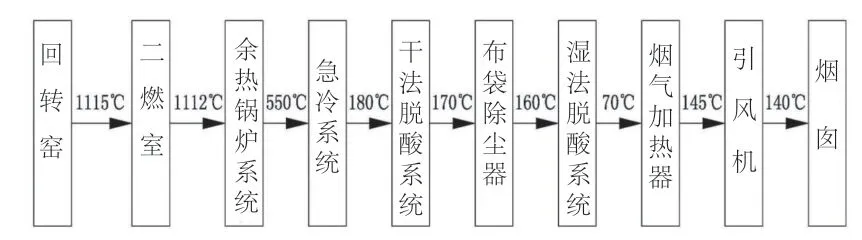

回转窑进料系统见图1 所示,根据集料系统,回转窑焚烧处理工艺流程参考如下:危险废物与处理→进料装置进料→回转窑→二燃室燃烧→余热锅炉热交换→急冷塔降温→干式反应塔脱酸→布袋除尘器除尘→洗涤塔烟气脱酸→加热器烟气再加热→引风机引风→烟囱排烟。

图1 典型工艺流程温度控制示意图

2.2 回转窑焚烧系统

回转窑系统主要由回转窑、二燃室、除渣装置和辅助燃烧系统、空气供给系统等构成。焚烧工艺流程为:垃圾进入回转窑→水分蒸发→燃烧开始。要求回转窑的温度足以点燃所有的废弃物。回转窑由耐火性较强的钢材制成,为筒体结构,燃烧过程中回转窑处于沿轴转动状态物料,随四壁翻滚,使废弃物缓慢地远离燃烧器前部的火焰,加速了危险废物的混合,增加了废弃物接触氧化环境燃烧环境的面积,从而提高废弃物的燃烧程度。为了提高燃烧效率,回转窑还配有专门的燃烧器来助燃,确保废弃物的充分燃烧。在系统运行时,回转窑始终保持负压状态。回转窑设计温度1100℃,在运行时温度一般控制在850 ~1100℃之间。正常操作温度大约870℃,实际运行中可通过窑头的燃烧器及加入的燃料情况进行针对性的调节。回转窑转速设计为0.06 ~1r/min,L/D 比值在2 ~10 之间,倾斜度为1°~2°,停留时间为30min ~2h;焚烧能力容积热负荷为(42 ~104.5)×104kJ/(m3·h),容积质量负荷为35 ~60kg/(m3·h)。这种设计可以使回转窑内部气体的流速设计为3m/s以下,实现对烟气中烟尘颗粒的控制。燃烧过程中需要助燃的空气由独立的二次风提供,并设有调节气阀来根据废弃物焚烧工艺调节供气量。在回转窑的尾部位置安装氧含量测量传感器,来监测助燃空气的供给量,确保回转窑的含氧量适中保持在废弃物完全燃烧所需要氧气量的125%。氧含量传感器能够将监测到的信息传输给控制中心,在监测到氧含量不足时加大供气。在整个焚烧工艺中,会产生多余的空气。供给废弃物完全燃烧剩余的空气通过吸收废弃物燃烧所释放的热量来冷却回转窑。要求在实际操作中焚烧工艺燃烧产生的热量应多于维持燃烧所需要的热量,确保废弃物始终处于充分燃烧状态,可有效地节约辅助燃料。

二燃室主要目的是促燃及分离焚烧炉中的烟尘。二燃室安装两只对称布置的燃烧器,一方面是用于提供额外的热量,使二燃室内部始终保持在一个较高的温度,另一方面是加强对烟气的扰动,实现充分燃烧目的。二燃室的设计温度为1315℃,操作时正常温度设置为1100℃,烟气处理的停留时间应大于2s,确保二燃室内的有机物能够得到充分的分解与燃化。此外,二次废液设计为从贮存筒直接泵入废液喷嘴。在回转了安装2 支废液喷嘴,在二燃室的上安装1 支废液喷嘴,来燃烧多余的废液。通过二燃室内烟气流速及以上特殊结构的设计,来控制二燃室出来的烟气中的灰尘颗粒的夹带量。满足以上所有条件,可去除烟气中含有的99.99%的有害物质,提高烟气处理的效率。

该套焚烧工艺系统对回转窑、二燃室的密封功能要求极高。为了确保回转窑和二燃室在运行过程中的安全性及各项参数得到有效控制,设计有监控系统负责对焚烧工艺系统的运行工况及参数进行自动监控及调控。在监控到回转窑、二燃室密封失效或其他异常工况和参数异常或故障时,系统将自动发出报警。整套焚烧工艺系统在焚烧过程中通过助燃来帮助废弃物充分燃烧控制烟气中的灰尘颗粒,在烟气排放的末端,将灰尘颗粒分离出来,最终落入二燃室底部的灰渣收集及处理系统。

2.3 余热利用系统

二燃室再次燃烧后会产生很多的热量,只需要在二燃室之后设置一套余热利用系统,就可以实现对危险废物燃烧处理过程中热量的收集利用。余热利用系统的主要装置为余热锅炉,利用余热锅炉热量交换的环节对高温烟气做降温处理,将温度降低到500 ~550℃,以便进入后续烟气净化系统。

2.4 烟气净化系统

高温烟气经由余热锅炉后温度可降低到500℃。为了抑制二恶英的再合成,需在余热锅炉后端设置急冷塔,急冷塔装置上方设置有双流体喷头,借助压缩空气的力量将喷头内的水进行雾化,雾化后的水与高温烟气相遇,可在1s 内迅速使高温烟气温度从500℃降低到200℃。冷却后的烟气进入干法脱酸塔,利用活性炭和消石灰去除烟气中的重金属及残余的二噁英。

然后进入布袋除尘器,通过PEFE+PTFE 覆膜的滤料,能使得烟尘排放达到国家规范要求。剩余的烟气再进入两级湿法塔。湿法塔能有效地去除烟气中的酸性污染物。最终烟气通过烟囱达标排放。

3 结语

危险废物回转窑焚烧处理工艺具有较好的适应性,且回转窑焚烧系统的管理灵活、操作便捷,回转窑对危险废物的焚烧更加彻底,能够处理成分复杂、剧毒的危险废物。在采用回转窑焚烧处理工艺时,由于焚烧产生的烟气含有一定程度的有害成分,因此需要在烟气处理系统的尾部增加烟气处理装置,来提高对有害烟气的处理程度,从而确保排放烟气符合国家规定的烟气排放标准,来促进危险废物回转窑焚烧处理工艺的绿色化发展。