螺旋电缆总成的试验方法研究

2020-09-30杨雷刚

杨雷刚,王 涛

(北京福田戴姆勒汽车有限公司,北京 101499)

螺旋电缆总成作为牵引车与挂车之间电气连接的载体,在车辆转弯工况下,由于车辆间距离变化的特点,电缆与插头连接部位会发生折弯和扭转。当电缆抗折弯和扭转性能不足时,会造成内部芯线损坏,进而对电压信号或者CAN网络信号传递造成影响。当挂车灯光信号装置和制动系统不能正常工作时,会危害到车辆安全。如何提高电缆抗折弯和扭转性能对牵引车的安全性和低故障率起着至关重要的作用。

ISO 4141-4于2009年进行修订,提高了折弯试验的要求,同时增加了扭转试验部分。中国国家标准目前仍只有折弯试验的要求,因此有必要紧跟国际标准,对螺旋电缆总成的试验和要求进行研究,为保证道路车辆安全及螺旋电缆总成的发展提供技术支撑。本文主要从预处理、弯折试验、扭转试验进行论述[1]。

1 预处理

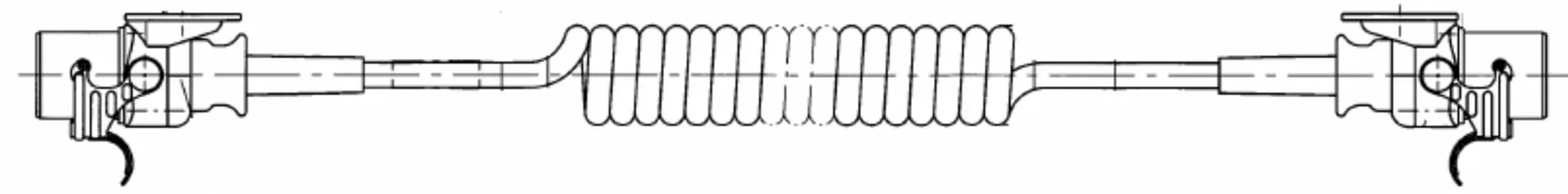

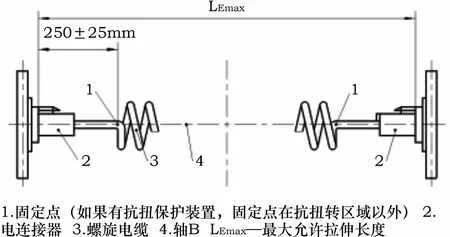

开展本试验,需要采用符合GB/T 5054.3要求的GB/T 20717“道路车辆牵引车和挂车之间的电连接器24V15芯型”的电缆总成进行试验 (简称“15芯电缆”)。在实施弯折试验和扭转试验前需要按照GB/T 20717中规定的电缆组装合适的连接器,同时在需要保护的部位安装抗扭保护装置,电缆结构如图1所示。

图1 电缆结构图

15芯电缆按照以下步骤进行预处理。

1)将15芯电缆在温度为 (-40±2)℃低温箱中放置2h,取出后15s内将其拉伸到GB/T 5054.3规定的最大允许拉伸长度3000mm,然后卸去外力。

2) 在室温 (23±5) ℃中放置120s。

3) 再将15芯电缆在温度为 (80±2)℃高温箱中放置2h,取出后15s内将其拉伸到GB/T 5054.3规定的最大允许拉伸长度,然后卸去外力。

4)在室温中放置2h。

预处理过程如图2所示,预处理在低温箱和高温箱中放置时间均为2h,从低温箱和高温箱中拿出后都要进行一次符合GB/T 5054.3规定的最大允许拉伸长度的拉伸。区别在于完成低温箱试验后常温放置时间为120s,在高温箱试验完成后放置时间为2h。

图2 试样测试前预处理过程

2 弯折试验

2.1 试验目的

汽车列车在极端转弯工况下,电缆的拉伸达到最大允许拉伸长度LEmax,形成最大电缆折弯角。电缆折弯部位外圆承受拉伸强度和内圆承受挤压强度分别达到最大。当汽车列车反方向转弯时,这一受力发生反转。电缆在拉伸和挤压反复作用下,电缆护套可能产生疲劳开裂,芯线导体也可能折断。为了螺旋电缆总成使用安全,按照电缆折弯试验方法,验证电缆在极端工况下使用而不出现裂纹等不良现象。

2.2 试验条件

在整个试验阶段,应接 (5±0.5)A的电流连通所有的导线和接点[1],监控可能的断线情况和接点接触情况,如果电流降幅超过1A,持续10ms,则表示电连接器发生损坏,在这种情况下试验程序需要自动停止。

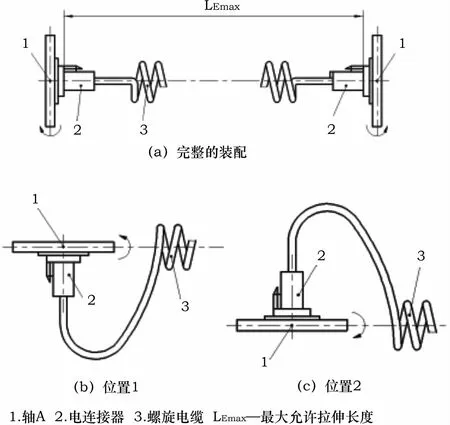

电缆总成2个插头插入相应的插座内,至少要有一个固定插座的夹具可以绕轴A旋转。弯折试验布置示意图 (俯视图)见图3。

图3 弯折试验布置示意图 (俯视图)

2.3 试验步骤

将15芯电缆按照图3a进行布置,连接器应该朝两个方向都旋转到垂直于螺旋线纵向轴的位置;整个测试阶段,接通5A电流连通所有接点与导线,以监控可能的断线情况和接点接触情况。一个弯折循环测试应在(3±1)s的时间内完成以下动作:①位置1—基准面;②绕轴A旋转180°,到位置2;③转回位置1,完成试验循环。

将15芯电缆固定在试验台上,试验台固定插座部位都可以进行旋转,试验时2个插座总是处于相反的旋转方向,试验过程如图4所示。

2.4 试验要求

样品应能承受至少20000次的连续循环,电缆不应出现裂纹或抗扭保护装置 (如有安装)不应出现移位现象[2]。如果未出现损坏,则完成绝缘耐压试验。

在每根导线和其它串联在一起的导线间,接通1kV(50Hz或60Hz)交流电或1600V直流电的试验电压,试验时间为1min,不应发生击穿。

图4 折弯测试过程

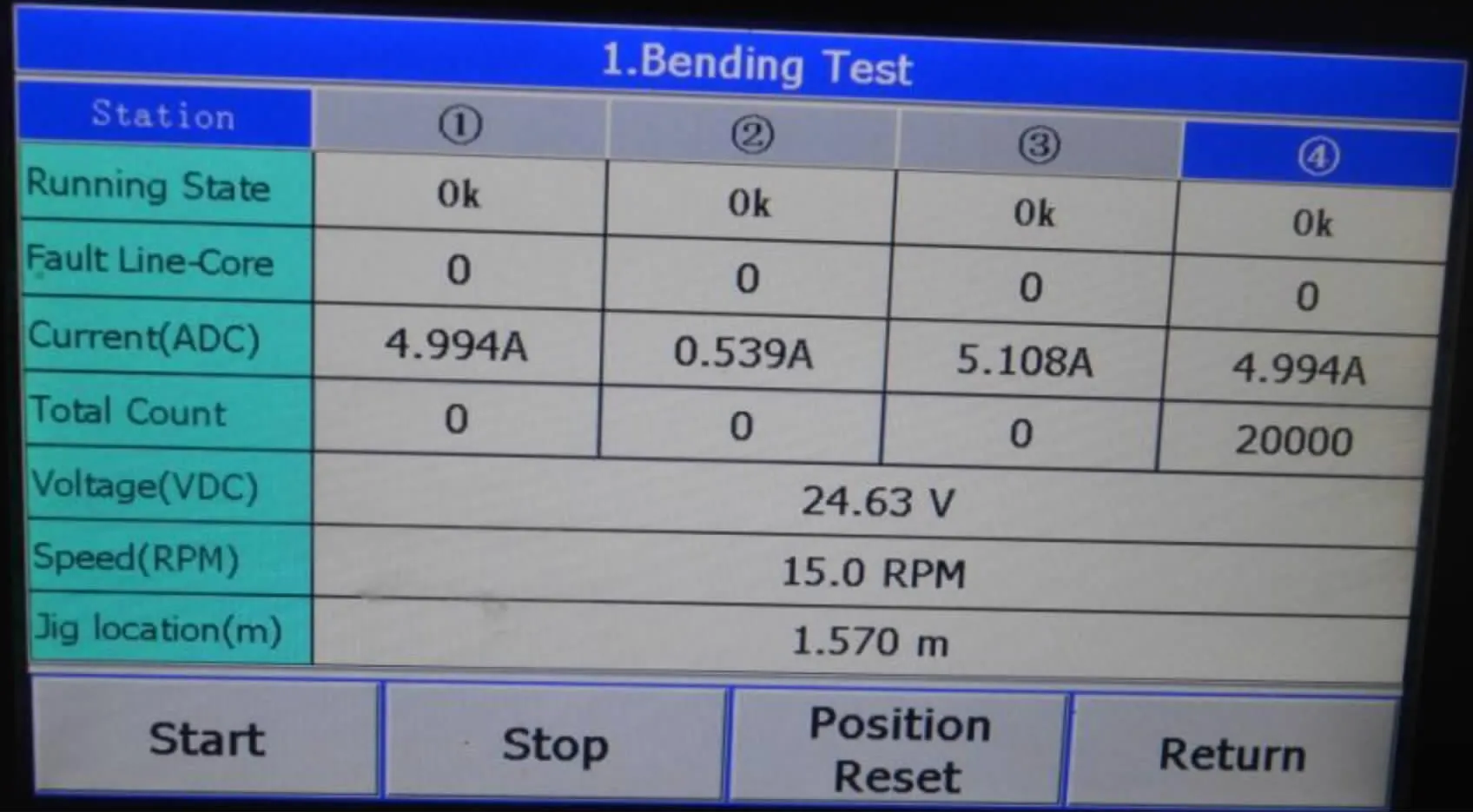

2.5 测试结果

经过20000次循环折弯测试后,15芯电缆无断路等电性能故障,见图5,试样外观无断裂、位移等不良产生。折弯测试后接通1kV(50Hz或60Hz)交流电,漏电流0.195mA,电缆未击穿,见图6。

图5 测试结果显示

GB/T5054.4-2008要求进行10000次循环折弯测试,通过对15芯电缆按照试验条件和步骤进行20000次循环折弯测试验证,测试结果达到了试验要求。这说明国内生产的螺旋电缆总成具备ISO4141-4:2009要求的抗折弯能力,国家标准修订时可以向国际标准看齐。

图6 绝缘介电强度测试

3 扭转试验

3.1 试验目的

螺旋电缆总成其本质为一个拉伸弹簧,通过拉伸带来的长度变化来弥补车辆在转弯时引起的2个插头间的距离变化。电缆在拉伸时,在拉力作用下螺旋电缆圈径缩小,螺旋电缆产生的扭力增大。当拉力在电缆圆周方向上产生圆周力小于螺旋电缆产生的扭力时,圆周力使得电缆受到径向力而发生扭转。汽车列车在转弯极端工况下,电缆的拉伸达到最大允许拉伸长度LEmax,电缆承受的扭转力也会达到最大。扭转力会使电缆和芯线发生扭曲,可能造成芯线导体断裂,护套外皮开裂等不良影响。扭转试验目的在于通过螺旋电缆总成的抗扭转性能验证。

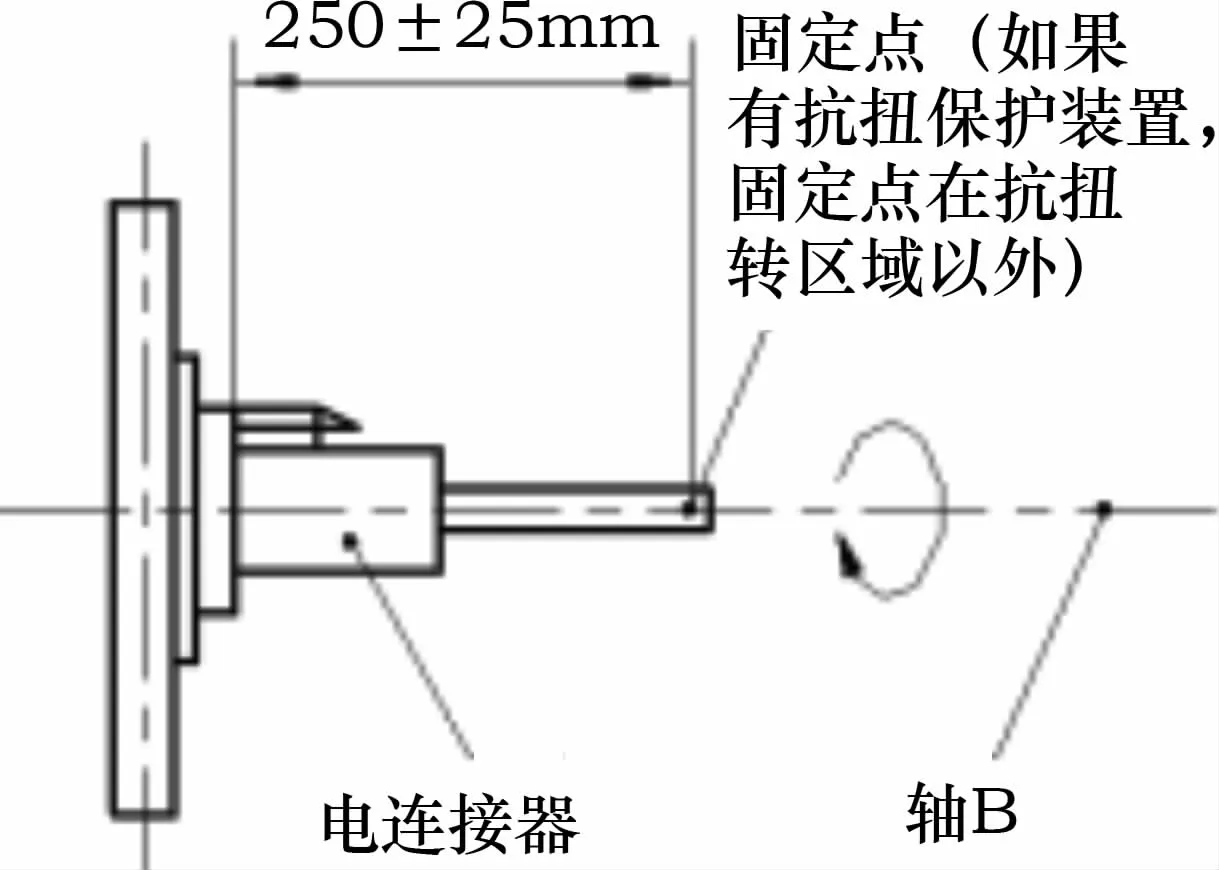

3.2 试验条件

至少有一个插头应插入插座内,将电缆和插座固定在装置上,其中一端装置应在试验设备作用下绕轴B旋转,试验布置见图7或图8。以最大20Nm的扭力旋转至角度360°或要求的值,以先发生为准,记为结束位置。整个测试阶段,接通5A电流连通所有接点与导线,以监控可能的断线情况和接点接触情况。

图7 抗扭转试验布置

3.3 试验步骤

将15芯电缆按照图7布置,以(15±5) °/s速度朝顺时针和逆时针两个方向分别转动展开测试,一次完整的试验应包括以下步骤。

1)在电缆、插头和抗扭保护装置 (如果有)之间做一个标记作为位置基准。

2)电缆以顺时针方向绕轴B旋转360°。

3)按照3.4中列项2)的要求进行检查。

4)电缆旋转返回到基准位置。

5)电缆以逆时针方向绕轴B旋转360°。

6)按照3.4中列项2)的要求进行检查。

7)电缆旋转返回到基准位置,完成试验循环。

8)对电缆总成另一端完成上述步骤1) ~7)。

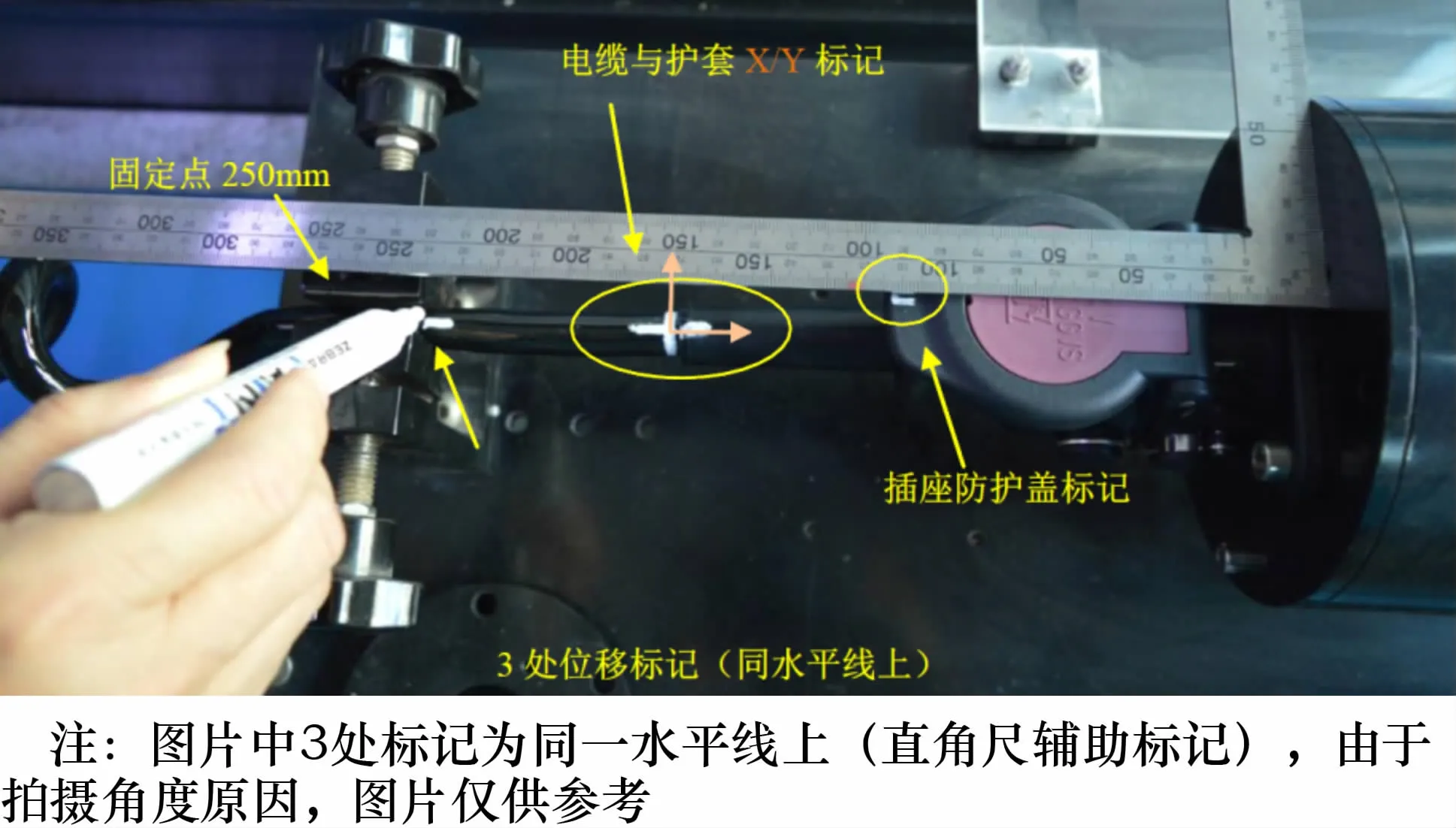

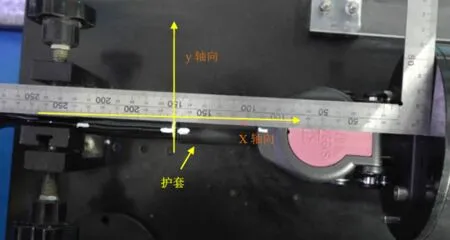

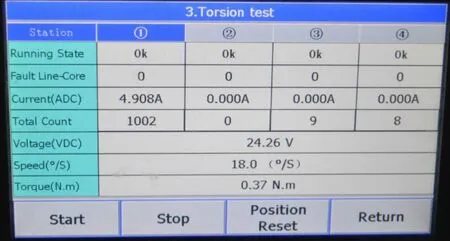

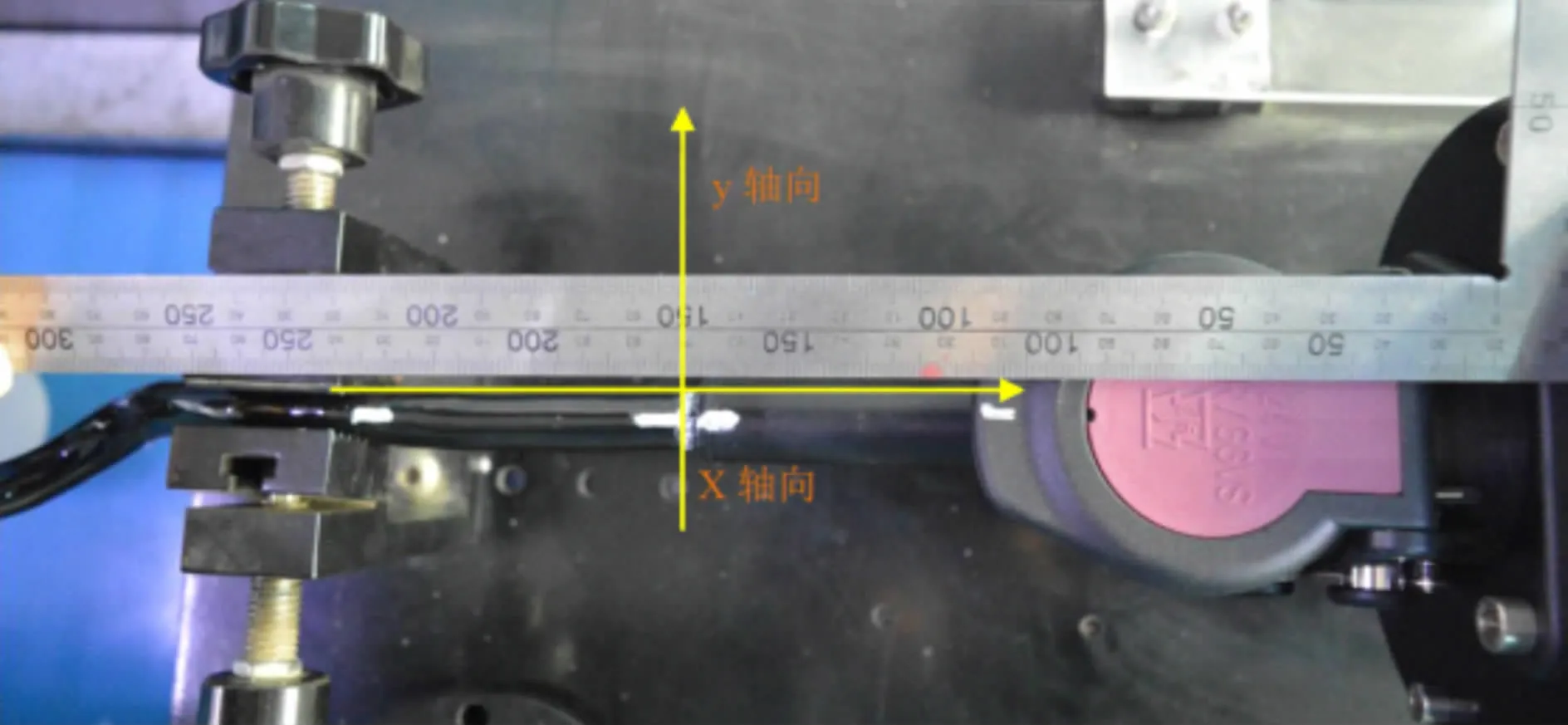

将电缆一端固定在试验台扭转机上见图9,在电缆固定点、插座和抗扭保护装置在X和Y方向上进行标记,见图10。按照试验步骤完成一个端插头试验后,重复对另一端插头进行试验。

图8 可供选择的抗扭转试验布置

图9 测试布置扭转测试机

图10 测试前电缆、护套、插座标记 (同水平线上)

3.4 试验要求

扭转试验应符合以下要求。

1)样品在至少1个循环之后,电缆和插头之间标记不应出现移位;在1000次循环之后,不应出现导电性能失效。

2)在结束位置电缆不应出现裂纹,抗扭保护装置 (如有安装)不应发生位移,电缆和插头之间标记不应发生位移。

3)在每根导线和其它串联在一起的导线间,接通1kV(50Hz或60Hz)交流电或1600V直流电的试验电压,试验时间为1min,不应发生击穿。

3.5 试验结果

15芯电缆在一个扭转试验循环结束后,电缆、插头和抗扭保护装置上的标记在一条线上,无明显位移见图11。整个试验过程中都在进行电流监控,1000次循环中没有出现电流降低1A并且超过10ms的情况,见图12。1000次循环后电缆、插头和抗扭保护装置上的标记在一条线上,无明显位移见图13。扭转试验后接通1kV(50Hz或60Hz)交流电,漏电流0.149mA,电缆未击穿,见图14。

图11 1个扭转循环测试后

图12 试验过程漏电流监测

图13 1000次扭转循环测试后

图14 绝缘介电强度测试

本次试验过程中对螺旋电缆总成采用最大20Nm的力矩扭转到360°,做到了充分的扭转。在此基础上螺旋电缆总成完成了一个扭转循环和1000次扭转试验,未发生偏移和电性能失效,说明国产螺旋电缆总成具备了在汽车列车极端转弯工况下的抗扭转能力。可以采用国际标准ISO 4141-4中扭转试验和要求的内容对国内螺旋电缆总成产品提出更高要求,为降低产品故障率、提高车辆安全性奠定基础。

4 结语

本文主要从预处理、弯折试验、扭转试验螺旋电缆的试验方法和要求进行了研究。其中对预处理过程进行了分析,对弯折试验和扭转试验从试验目的、试验条件、试验步骤、试验要求和试验结果进行了分析。研究结果对螺旋电缆总成的设计开发具有一定的借鉴意义。