垃圾焚烧半干法脱酸系统的改造

2020-09-29王保银

王保银

(无锡雪浪环境科技股份有限公司,江苏无锡214125)

1 引言

随着城镇化的发展,城市人民生活水平的日益提高,生活垃圾的围城效应越来越明显,严重影响了城市卫生建设,污染了当地环境,成为新的土地、水资源、大气污染源。如何处理城市生活垃圾处理越来越重要。“十三五”期间,全国规划新增生活垃圾无害化处理能力5.097×105t/d(包含“十二五”续建1.29×105t/d),某市城市生活垃圾焚烧处理能力占无害化处理总能力的比例达到50%,东部地区达到60%[1]。

垃圾焚烧烟气脱酸工艺引入国内以来,主要工艺路线有干法、半干法和湿法。垃圾焚烧半干法脱酸工艺由于脱酸效率高,脱酸产物易处理等优点逐渐取代了干法脱酸工艺,并得到了最广泛的应用[2]。本文主要探讨半干法脱酸系统在运行中的问题和某垃圾焚烧发电厂改造后的效果对比。

2 项目概况

某垃圾焚烧发电厂为2×750t/d 生产能力,烟气净化系统采用半干法+活性炭喷射+布袋除尘器的处理工艺,雾化器选用的是希格斯雾化器。

为了回收除盐浓水,该厂将除盐浓水引入石灰浆制浆系统,通过喷入反应塔在脱酸的同时进行干化,起到节能减排的作用。但浓水引入制浆系统后,加速了石灰浆的凝聚和沉降,雾化盘结垢现象严重。部分结垢的脱落,破坏了高速旋转雾化盘的动平衡,使得雾化器振动加剧,产生保护性停机,运维人员不得不频繁清理雾化盘,严重时需要每天清理一次。

半干法烟气脱酸工艺的核心设备是旋转雾化器。通过旋转雾化器的高速旋转,可以将石灰浆液雾化成30~70μm 的细小颗粒,加速脱酸。在雾化器的使用过程中,常见状况有:雾化盘结垢、雾化盘磨损、雾化器轴承损坏等情况。这些问题的出现都会造成雾化器高速运行振动过大,系统报警甚至保护性停机,尤其在使用浓水制取石灰浆的情况下,雾化盘结垢非常严重。在雾化器退出处理时,为保护布袋除尘器的运行安全,垃圾焚烧炉就不得不频繁压低生产负荷以降低烟气量和烟气温度。即使这样,在当核心部件旋转雾化器故障、定期维护时更换备用雾化器时就会出现10~20min 的无浆液的空档期时,不可避免会造时烟气排放指标的超标,同时也降低了生产效益。

由于环保压力和节能减排要求,很多地方出台了比国家排放标准更严格的地方标准。并且所有工业企业的排污口均装设了在线监测设备,并对企业的污染物排放时设定了小时均值和日均值的考核指标,因此,脱酸系统的不间断运行成为该厂面临的主要问题。根据该厂实际情况和需求,提出了增加干法为补充的改造方案。

3 改造方案及性能要求

3.1 改造方案

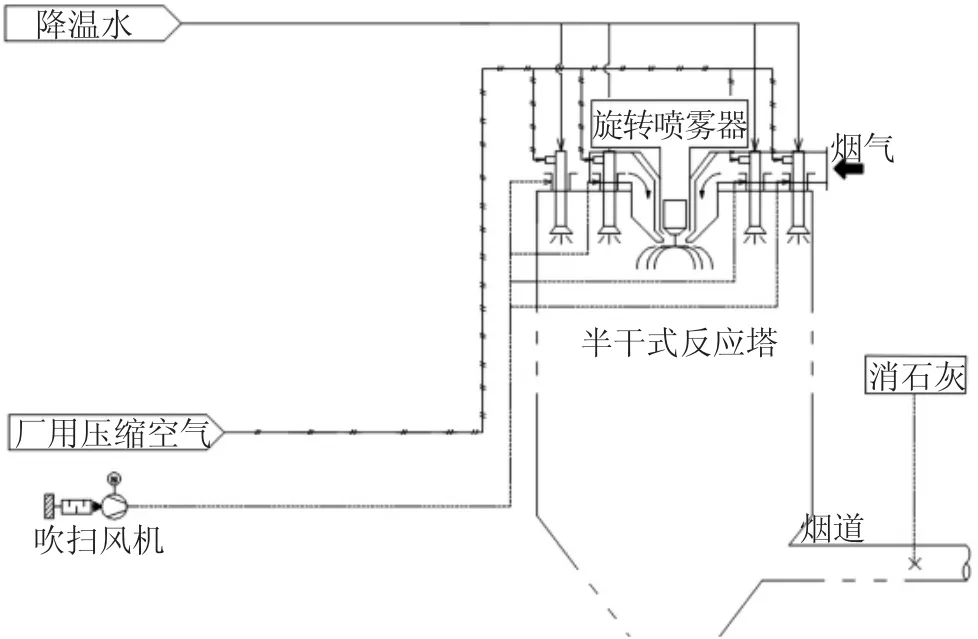

为保障垃圾焚烧生产线的高效率环保运行,针对半干法脱酸的某垃圾焚烧发电厂2×750t/d 生产线提出了改造方案(见图1):每台反应塔设置6 套降温水喷枪,均布在反应塔顶部四周,每套降温水喷枪配置防堵风机、吹扫风管路、阀门以及相关检测仪表和自动控制系统。降温能力为在旋转雾化器退出后能满足反应塔入口烟气温度自260℃最大降到出口140℃。单独运行期间出口温度控制在约160℃。增设1 套Ca(OH)2干粉储仓,增加2 台矢量称重给料机和2 套干粉喷射系统及管道,通过罗茨风机将经过称重给料机计量的Ca(OH)2干粉分别喷入到2 台反应塔连通除尘器的烟道中去。

图1 改造方案

这样,在旋转雾化器不运行时就形成了一套完整的干法脱酸系统,它可以起到3 项作用:(1)布袋除尘器预喷涂时供应并输送石灰粉;(2)配合雾化器运行时辅助脱酸,进一步降低酸性气体的排放量,同时可以降低石灰浆浓度和石灰浆量,降低了雾化盘和调节阀的磨损增加了使用寿命;(3)在雾化器退出时,投入干法脱酸,能够满足满负荷运行,无须降荷减产,并稳定烟气净化处理,避免出现烟气超标排放。

3.2 性能要求

3.2.1 烟气及物耗指标

此次改造要求:干法单独运行时HCl≤30mg/Nm3,SOx≤50mg/Nm3,消石灰耗量≤15kg/t 入炉垃圾;干法、半干法同时运行时HCl≤10mg/Nm3,SOx≤30mg/Nm3,消石灰耗量≤5kg/t 入炉垃圾。

3.2.2 验收方法及内容

1)本次性能测试对象为1#、2#线干法设备。测试所得数据均由双方测试人员记录。

2)烟气检测厂家为具有资质的第三方检测单位。测试项目分4d 进行:第1 天和第2 天采用半干法、干法联运,每天每条线各取2 次样,检测脱酸前后SOx、HCl 含量、消石灰耗量;第3 天和第4 天采用干法单独运行,每天每条线各取2 次样,检测脱酸前后SOx、HCl 含量、消石灰耗量。

3)半干法、干法联运时干法喷水量和消石灰量设定为固定值,均为半干法单独正常运行时的20%,半干法石灰浆浓度由原先的14%降低为10%,石灰浆量和降温水由原有控制系统参照CEMS 数据进行自动控制;干法单独运行时,降温水量由系统自动控制进行调整,消石灰喷入量设定为固定流量400kg/h。

4)设备运行稳定后,第三方检测单位分4 组人员,同时对1#、2#线省煤器出口、烟囱出口的SO2和HCl 取样检测,上午、下午各取1 次样,并以小时均值作为此次实验的对比数据。

4 运行效果

4.1 消石灰检测

对制浆用消石灰取样分析后测得:Ca(OH)2含量平均值为92.4%;200 目筛余3.7%,符合技术要求。

4.2 测试期间垃圾焚烧机械负荷

在实验期间,1#、2#线日均垃圾焚烧量分别为在735.24t、696.12t;均在额定负荷的90%以上,符合检测条件要求。

4.3 脱酸效果对比

由图2 可知:干法+半干法联合运行,1#、2#线脱酸后:SO2小时均值的最大值为13.97mg/Nm3,最小值为2.21mg/Nm3,平均值为6.19mg/Nm3,合同性能测试指标要求为小于30mg/Nm3,性能测试SO2指标项目合格;HCl 小时均值最大值为2.41mg/Nm3,最小值为1.52mg/Nm3,平均值为1.92mg/Nm3,性能测试要求为小于10mg/Nm3,性能测试HCl 指标合格。

干法系统单独运行,脱酸后:SO2小时均值最大值为21.08mg/Nm3,最小值为6.59mg/Nm3,平均值为13.83mg/Nm3,合同性能测试要求为小于50mg/Nm3,性能测试SO2指标合格;HCl 小时均值最大值为4.44mg/Nm3,最小值为0.25mg/Nm3,平均值为1.79mg/Nm3,性能测试要求为小于20mg/Nm3,性能测试HCl 指标合格。

第1 天、第2 天干法+半干法协同运行期间,焚烧垃圾平均量为692t,每条线给定消石灰量为100kg/h。吨垃圾消耗消石灰量为3.47kg/h<5kg/h,性能测试干法+半干法消石灰消耗量指标合格。

第3 天、第4 天干法单独运行期间,焚烧垃圾平均量为690t,每条线给定消石灰量为400kg/h。吨垃圾消耗消石灰量为13.87kg/h≤14kg/h,性能测试干法消石灰消耗量指标合格。

图2 半干法、干法联运脱酸和干法单独运行脱酸HCl、SO2 对比图

5 结论

1)改造后的半干法脱酸系统脱酸效果良好,SO2、HCl 的排放指标、消石灰耗量均达到了技术要求,满足达标排放;

2)改造后的干法协同半干法系统运行可以提高脱酸性能,增加了应对烟气的极端情况的处理能力;

3)改造后的脱酸系统减少了因半干法脱酸系统检修、维护造成的停炉、压负荷,提升了生产效率,增加了发电量。

4)在保障脱酸效果的情况下,通过降低石灰浆浓度、石灰浆液喷入量可以有效增加半干法设备的运行寿命,减少了设备故障,降低了半干法设备维护成本。

5)若将除盐浓水引入干法降温水使用,将会有效改善雾化盘的结垢现象。