小间距大断面小倾角竖撑单设备开挖施工技术

2020-09-29马小丽

马小丽

(中铁十八局集团第二工程有限公司,河北 唐山 064000)

近年来,拱桥的结构型式与跨度都在不断创新。在西南高山峡谷地区,大跨度桥梁多数采用拱桥形式。拱桥的最大特点是:在竖向荷载作用下,将竖向力转化成沿拱轴线的压力,传至拱脚处。拱脚基础不仅承受竖向反力,而且存在水平推力,所以拱脚基础也承受拱圈传递的纵向与横向双向力[1]。根据地质条件,拱座基础主要有整体式扩大基础、群桩基础、组合式基础等。为应对复杂的地质情况,组合式基础的型式也越来越多样,施工难度也随之增加。

小间距大断面小倾角竖撑单设备双井开挖施工技术是中铁十八局集团第二工程有限公司在原有竖撑开挖施工技术的基础上研究改进而成的,应用于怒江四线特大桥组合式基础的开挖施工。关键技术通过科技部西南信息中心查新显示在国内未见文献报道,经过中国铁建股份公司组织专家鉴定,认为本工法技术成熟,达到国内领先水平。

1 工程概况

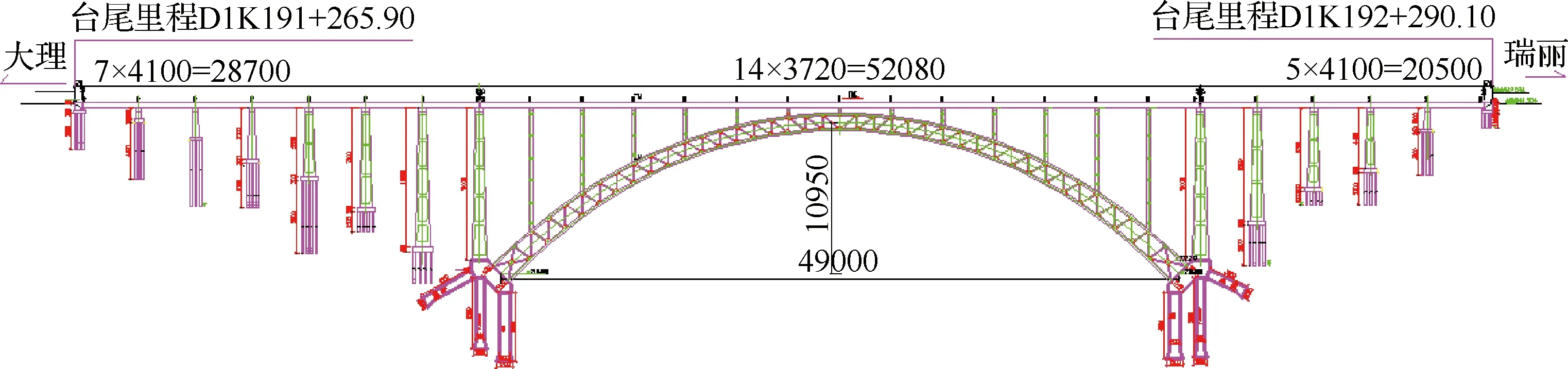

怒江四线特大桥是“一带一路”上的重难点工程之一,位于怒江峡谷之上。怒江四线特大桥为上承提篮拱式钢桁拱桥,主拱圈跨度为490m,一跨飞跃怒江,使天堑变通途,桥梁布置见图1。桥上设置四线车站,桥上相邻线路间距为5m。桥梁全长1024.2m,桥面至江面226m。桥址瑞丽侧为30°~50°自然陡坡,大理侧为20°~40°自然横坡,形成陡峭的V字峡谷阶地。全桥共有8个竖撑基础,累计开挖深度达366m,累计开挖方量达43247m3,4个拱座基础,累计浇筑混凝土15152m3。

图1 怒江四线特大桥跨布置立面

1.1 工程特点

桥梁竖撑基础处于怒江峡谷,两岸陡峭,施工场地有限,故采用龙门吊作为提升设备,实现竖撑的开挖作业。以钢筋混凝土护壁作为竖撑的支护方式,施工中采用整体钢管支架、组合式木模板进行模板架设。本工法主要适用于带倾角竖井开挖及混凝土护壁工程,也适用于多井同时开挖,但开挖竖井的范围需在龙门吊跨度之内。

1.2 施工原理

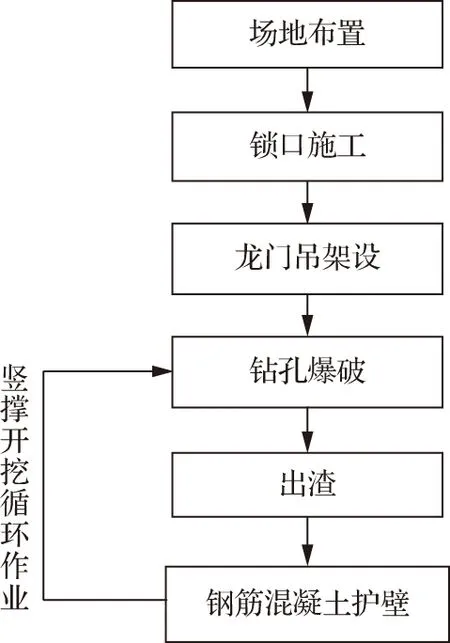

采用爆破开挖的方式,提升设备采用龙门吊,实现了吊点可随开挖面中心点变化同步调整。混凝土护壁采用整体钢管支架、组合式定型木模板,实现了单提升设备双井同时开挖的效果[2]。整体钢管支架、组合式定型木模板便于拆卸、维护和更换,竖撑护壁施工可操作性强、各工序衔接紧凑,施工效率高。施工工艺流程见图2。

图2 竖撑开挖工艺流程

2 施工操作要点

本技术的重点在于根据竖撑设计位置做出合理的场地布置以满足双井同时开挖要求。施工中需做好双井的工序调节工作,注意控制开挖精度与钢筋混凝土护壁质量。

2.1 场地布置

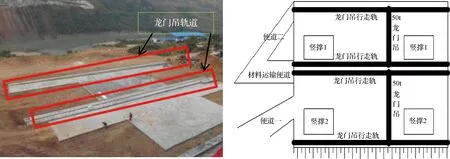

横桥向浇筑龙门吊基础,保证龙门吊行走方向通过两个竖撑,预留出土场地,便于渣土装车外运。将开挖场地划分为竖撑开挖作业区、出渣存放区、车辆行走区、材料存放加工区4个区域(见图3)。

图3 场地布置

2.2 锁扣施工

锁口设计为3台阶型式,每节台阶扩大30cm,深度1.5m,地质条件为灰土。锁口开挖使用挖掘机挖掘,风镐、风铲修边的开挖方法。根据测量放点位置,对竖撑进行锁口的开挖,开挖尺寸比设计外扩10cm,以确保竖撑的净空尺寸。竖撑锁口开挖土方完成后,进行锁扣位置复测,测量锁扣位置无误后,进行锁口钢筋绑扎作业。锁扣模板施工和竖撑开挖施工见图4。

图4 锁扣模板施工和竖撑开挖施工

钢筋隐蔽检验合格后,进行模板架设,模板使用组合式木模,锁口模板内外两侧用钢管加固牢靠,以保证浇筑混凝土时不会跑模。模板内部采用钢筋进行斜向、立向及横向支撑。浇筑时采用溜槽将混凝土溜到锁口模板中。浇筑一次成型,采用预拌混凝土,浇筑时用振捣棒仔细振捣,锁口表面压实抹光,混凝土初凝后覆盖土工布洒水养护[3]。

2.3 龙门吊架设

竖撑带有倾角,施工不同于真正意义上的竖撑开挖,运输设备需满足垂直运输、顺桥向运输、横桥向运输的要求,不是固定点竖向垂直出土,出土为动态式竖向提升,本技术选定的运输设备为门式龙门吊,竖撑基础施工中龙门吊主要吊运小型挖机、整体钢管支架、组合式定型木模板,进行土方外运,根据吊运重物最大质量选定龙门吊的最大吊重为50t。根据施工现场的实际情况确定龙门吊的跨度为16m,使其在跨越竖撑的前提下,有足够的空间来行驶自卸车、挖掘机等出渣设备;轨道长度为50m,满足双井同时开挖需求[4]。

2.4 竖撑钻孔爆破

基岩段采用小药量浅孔松动爆破开挖,以减少对护壁的影响。

爆破器材:乳化防水炸药。

药卷规格:32mm×200mm,重150g。选用电雷管起爆,段数为1、3、5、7、9段。

炮孔直径:钻孔采用凿岩机,钻头直径42mm,成孔直径44mm。

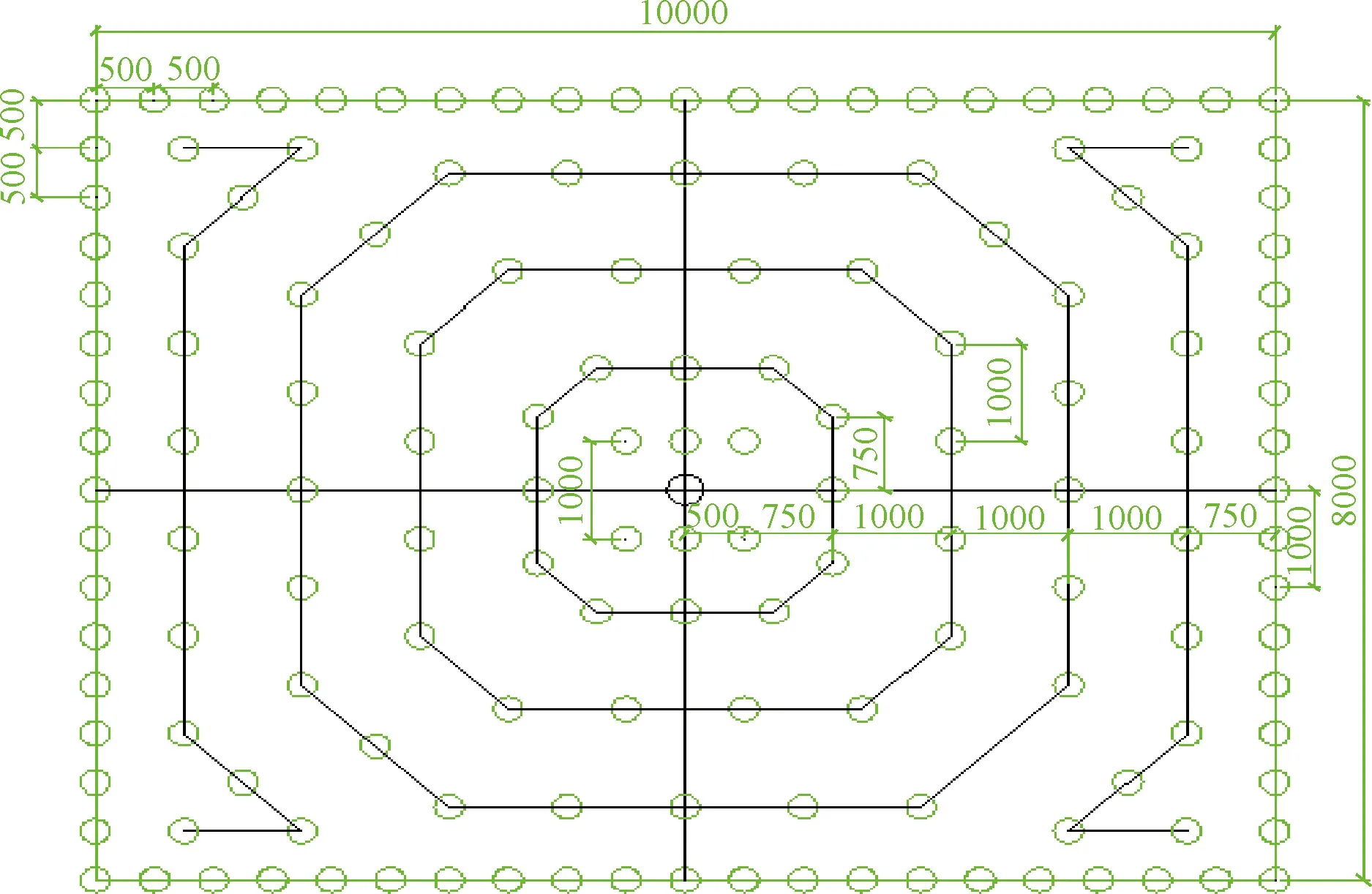

炮孔布置:依据开挖断面,周边眼间距按50cm控制,掏凿眼间距按50cm间距控制,辅助眼按100cm控制,呈梅花形布置(见图5)。

图5 炮眼布置(单位:mm)

2.5 竖撑出渣

待爆破、通风完成后,龙门吊主钩将小型挖掘机吊入竖撑内进行扒渣作业。再由龙门吊主钩将装渣桶吊入竖撑内进行装渣作业,装渣完成后,将装渣桶吊至出渣存放区进行卸渣。最后用装载机将渣土装入自卸车,外运至指定弃渣场。

2.6 竖撑钢筋混凝土护壁

出渣完成后,由质检人员对基槽尺寸进行复核,确保坑壁无欠挖后,方可进行钢筋作业,护壁钢筋按照设计图纸施做。护壁钢筋全部采用绑扎方式,钢筋底部预留足够长度埋入碎渣内,以便同下一板护壁钢筋进行搭接,上下两板护壁钢筋间采用搭接焊,搭接长度满足规范要求。护壁钢筋绑扎时,首先将受力筋根据配筋图和钢筋下料表下放到位,然后与箍筋绑牢。

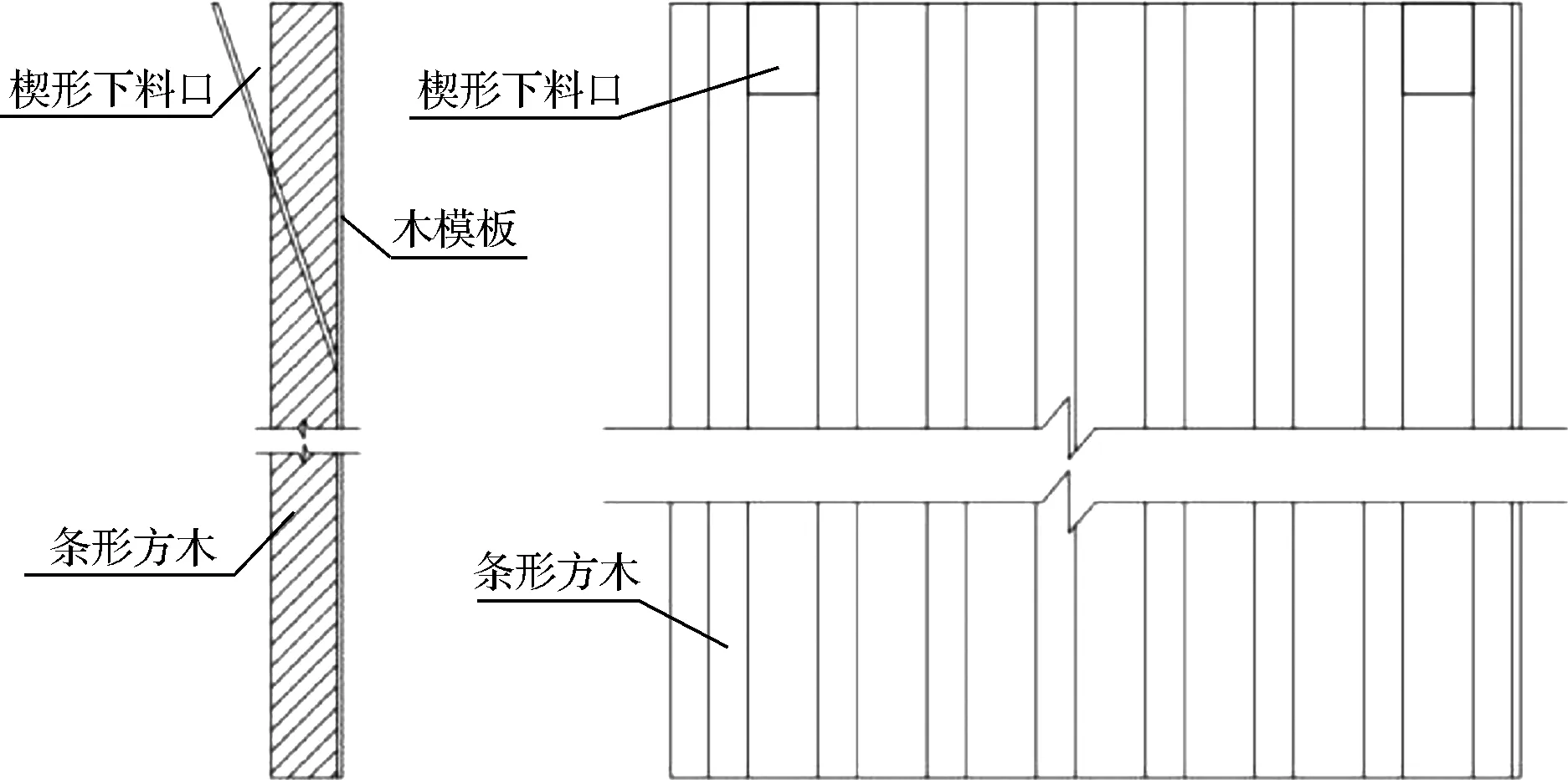

钢筋隐蔽检验合格后,进行模板的搭设。竖撑混凝土护壁采用木模加整体支撑架的支护方案。木模采用竹胶板加背楞的组合方式,在竹胶板一面每隔30cm布置一根条形方木背楞,裁剪组合为3.5m高的木模。支撑架分三层,层间距1.5m,每层横纵向每隔2m布置一根φ200钢管焊接固定,层与层间用10号槽钢焊接固定。支撑架见图6。

图6 支撑架示意图 (单位:m)

混凝土浇筑采用便携式串筒和长漏斗灌注的方法,把混凝土倒流至浇筑点。后浇的模板上部设置高20cm左右的漏斗形浇筑口,在竖撑长边方向设置3个,短边方向设置2个;便携式串筒自卸料口延伸至楔形布料口(见图7),中间用数根绳索控制走向。

当混凝土浇筑至布料口高度时,依靠浇筑混凝土自重压力和振捣器将混凝土缝隙填充密实。待护臂混凝土达到强度后,拆除组合式模板,将楔形口突出混凝土凿除,将护臂表面修凿平整。为防止接口处渗漏,浇捣结束后,用手锤敲打布料口,通过振动将气泡和析水排放至布料口外[5]。

图7 楔形布料口示意图

2.7 双井同时施工工序调整

因双井同时开挖使用单台龙门吊,故双井施工工序需合理调整,才能满足双井连续作业。原则为竖撑1进行出渣作业时,竖撑2进行钻孔或混凝土浇筑施工,避免双井同时使用龙门吊情况,以满足双井同时开挖要求[6]。随着开挖深度的增加,同体积渣土的出渣时间随之增加,计算单位体积出渣时间,及时调整爆破深度,也是保证施工进度的关键。

3 施工材料与设备

本工法主要材料见表1。

本工法主要设备见表2。

表1 竖撑开挖主要材料

表2 斜竖撑开挖主要设备

表3 竖撑成孔质量要求

4 施工关键部位质量要求

施工关键部位质量要求包括竖撑成孔质量要求(见表3)和钢筋混凝土护壁模板尺寸要求(见表4)。

表4 模板质量要求

5 效益分析

经统计分析,采用常规的井架施工竖撑,需要井架4台次,合计投入达到200万元;采用龙门吊仅需2台次,投入80万元,直接节省设备成本120万元。护壁混凝土施工采用整体钢管支架、组合式木模板,减少钢模投入100t,节省材料成本50万元,双井同时开挖有效提高了工作效率,总工期节约30天,人工节约成本40万元。合计节约成本210万元。

6 结 语

综上所述,本工法应用于大瑞铁路怒江四线特大桥交界墩拱座基础斜竖撑的开挖施工,实现了双井同时开挖的目标,最大程度上实现了设备的资源共享,减少了设备的投入,提高了设备的周转使用效率。护壁混凝土施工采用整体钢管支架、组合式木模板,在保证护壁质量的情况下,便于拆卸、维护和更换,可操作性强、工序衔接紧密,工效高。从开挖至成孔,施工过程进展顺利,竖撑孔位、尺寸未出现偏差,净空都达到设计要求,且从未出过质量、安全问题。为我国组合式拱座基础施工,特别是大断面带倾角竖撑的施工提供了宝贵经验,推广和应用前景十分广阔。