FMB系列防蠕动扩张式封隔器研制及应用

2020-09-29李永康孙金峰何海峰2刘晋伟张卫卫

李永康 ,孙金峰 ,何海峰2,刘晋伟,张卫卫,罗 杨

(1.中国石化胜利油田分公司 石油工程技术研究院,山东 东营 257000;2.中国石化胜利油田分公司 孤东采油厂,山东 东营 257237)

胜利油田的水驱动用储量占油区总储量的79%,年产油占总产油的74.3%以上,是油田稳定发展的基础[1]。整装、断块等中高渗油藏作为水驱开发的主阵地,“三率”水平持续提升对于油田稳产、提高采收率具有重要意义[2]。扩张式封隔器具有坐封方便、检换可靠及成本低等优势,广泛应用于整装、断块等油藏分注井,但是,使用寿命较短。据不完全统计,在陆上油田使用的平均寿命约为3 a。由于在注水、洗井、动停过程中,井下分注管柱会发生伸缩,造成封隔器蠕动、端部撕裂破坏等,使分注管柱密封失效[3-4]。

为了降低管柱蠕动对封隔器的影响,目前主要是使用水力锚、水力卡瓦等钢制工具实现对管柱的锚定,从而解决管柱蠕动问题[5]。该方法对套管存在损伤,且受腐蚀、结垢的影响,后期检管作业存在大修风险,造成巨大的经济损失[6-7]。此外,还可以通过提高封隔器胶筒性能来延长其使用寿命。目前,主要措施包括:优化封隔器胶筒尺寸,使用耐温、耐压、抗剪切性能好的橡胶材料,并且采用特殊的防凸保护和肩部保护装置等[8-9]。

本文针对上述问题,主要采用了优化封隔器结构、提升胶筒性能等方法,提高封隔器锚定力,延长分注管柱的寿命。

1 改进方案

通过设计胶筒锚定机构,实现对管柱软锚定,降低锚定机构对套管的损伤[10-12];优化锚定胶筒结构性能,提高其锚定力;设计液缸机构,降低注入流体对锚定胶筒内部的腐蚀,延长封隔器的使用寿命,降低后期检换风险;设计坐封、密闭结构,实现密封胶筒的坐封、锁紧,避免层间出砂、吐聚干扰;设计解封机构,2种方式实现密封胶筒的回收,在满足生产过程中反洗井需求的同时,进一步降低后期检换风险。

2 结构设计

2.1 总体结构

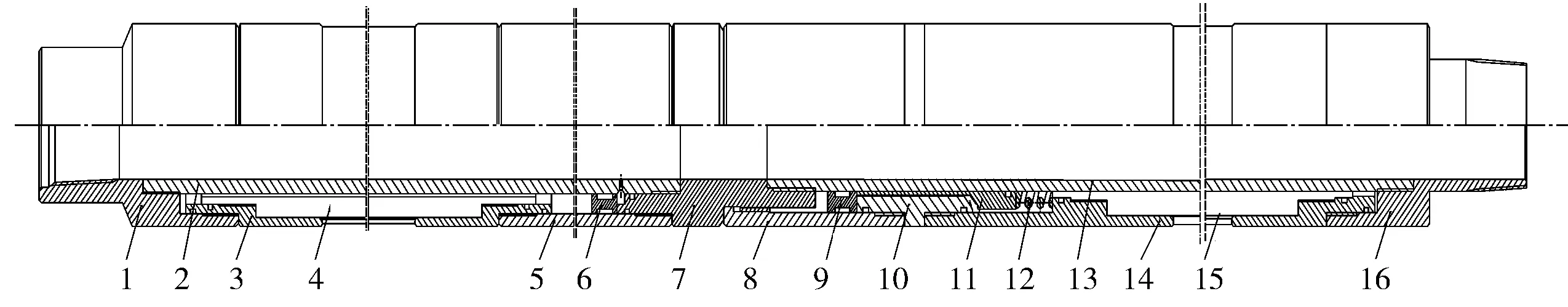

防蠕动扩张式封隔器的总体结构如图1所示。主要由锚定结构、锚定传力液缸(如图2)、坐封-密闭结构、解封结构等组成[13-14]。其中,锚定结构主要由上接头、上中心管、挡碗、锚定胶筒等组成, 提高封隔器的锚定性能。锚定传力液缸结构主要由液缸套、液缸活塞等组成,主要起液压力传递作用。坐封-密闭结构主要由密闭环、弹簧、下中心管、密封胶筒等组成,实现液压坐封、泄压不解封的功能。解封结构主要由洗井套、解封活塞等组成,满足生产过程中反洗井及后期检换的解封需求。

1—上接头;2—上中心管;3—挡碗;4—锚定胶筒;5—液缸套;6—液缸活塞;7—连接件;8—洗井套;9—解封活塞;10—密封接头;11—密闭环;12—弹簧;13—下中心管;14—连接筒;15—密封胶筒;16—下接头。

图2 锚定传力液缸结构示意

2.2 胶筒表面沟槽结构

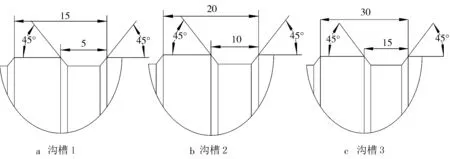

为了进一步提高封隔器的防蠕动性能,对锚定胶筒的表面进行了优化设计。在其表面设计沟槽,用于增大摩擦力。在长度为180 mm的封隔器胶筒表面设计了3种尺寸的沟槽,尺寸分别为(槽宽×槽数):沟槽1(15 mm×12条);沟槽2(20 mm×9条);沟槽3(30 mm×6条)。沟槽在胶筒表面均匀分布,单个尺寸如图3所示。

图3 单个沟槽结构示意

3 工作原理

1) 坐封、锚定。注水时,油管来液经上中心管液压孔推动液缸活塞上行,压缩内部液压油,使锚定胶筒紧贴套管,锚定管柱;同时油管来液经下中心管液压孔,推动密闭环克服弹簧力下移,打开进液通道,使密封胶筒坐封。

2) 密闭、锁紧。停注、泄压时,锚定胶筒在自身弹性力作用下,回收解除锚定状态;密闭环在内部液压及弹簧力的作用下,关闭进液通道,使得密封胶筒始终处于胀封状态,不会回收。

3) 解封。密封胶筒有2种方式实现解封:一是反洗井解封,反洗井时,解封活塞在入井流体作用下,推动密闭环下行,压缩弹簧,打开进液通道,使胶筒内部液压释放,封隔器实现解封;二是正转解封,正转管柱时,连接件下移,推动解封活塞、密闭环下移,打开进液通道,实现密封胶筒解封。

4 技术参数

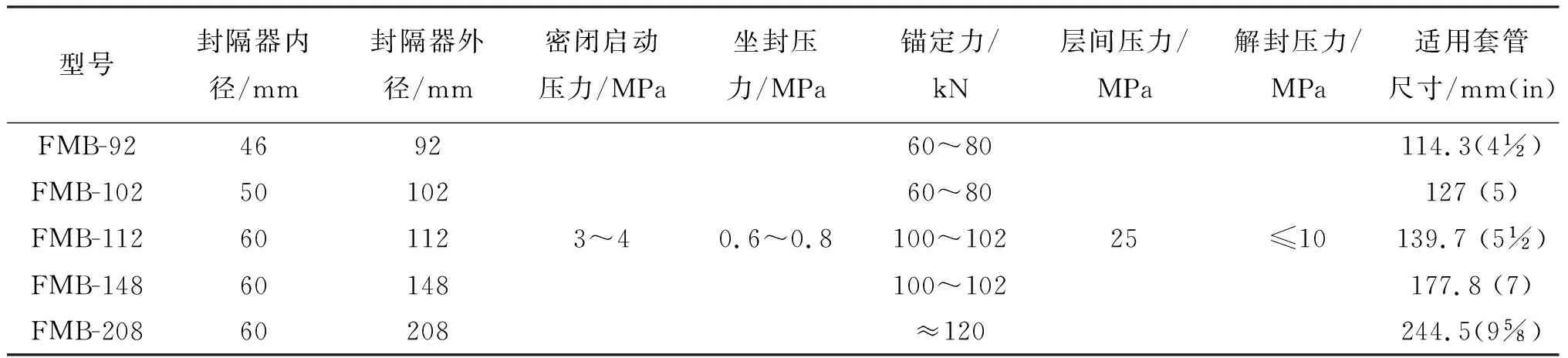

FMB系列防蠕动扩张式封隔器的技术参数如表1所示。

表1 防蠕动扩张式封隔器的技术参数

5 技术特点

1) 胶筒锚定。在胶筒表面设计有沟槽,提高了胶筒的锚定力。胶筒锚定结构提高了封隔器的防蠕动性能,减轻了对套管的损伤,延长了封隔器的使用寿命。

2) 锚定传力液缸结构具有双液压系统,液缸内部灌满液压油,减少了地层流体的腐蚀结垢影响,提高解卡的可靠性,有效降低了大修的风险。即使锚定胶筒损坏,液压油漏失,仍不影响密封胶筒的分层效果。

3) 坐封、密闭结构,停注时不解封,有效避免了层间窜流的发生。

6 试验情况

6.1 胶筒锚定力测试

依据第2.2节的设计,制造3种尺寸沟槽类型的胶筒及无沟槽胶筒,如图4所示。

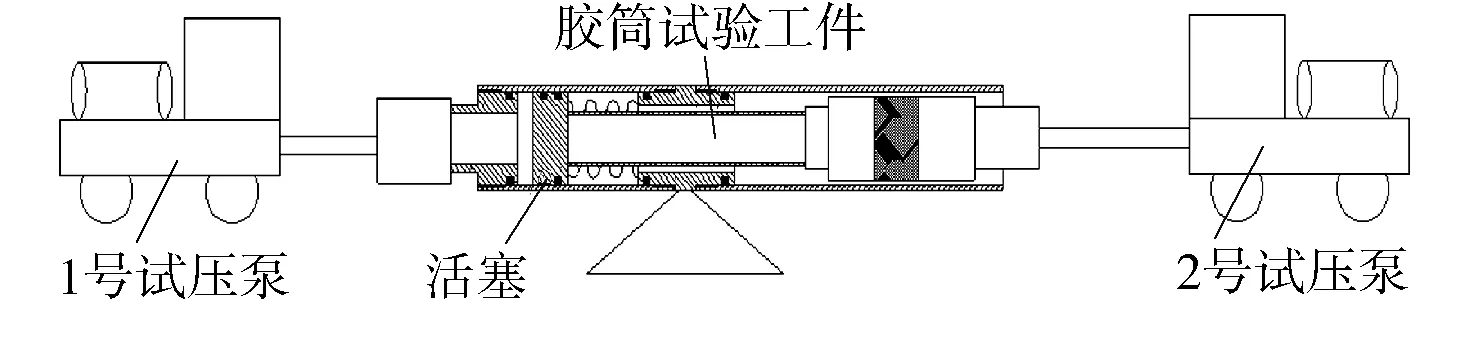

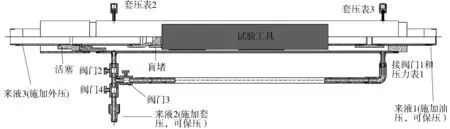

设计胶筒锚定力测定装置,如图5所示。其原理如下:通过2号试压泵将胶筒试验工件胀封在套管内,然后通过1号试压泵加压推动与胶筒工件相连接的活塞。当胶筒试验工件开始移动时记录下泵压,根据活塞的面积和泵压就可以计算出不同胀封压力下胶筒试验件的锚定力。

1#—无沟槽;2#—30 mm×6条;3#—15 mm×12条;4#—20 mm×9条。

图5 胶筒锚定力测试装置

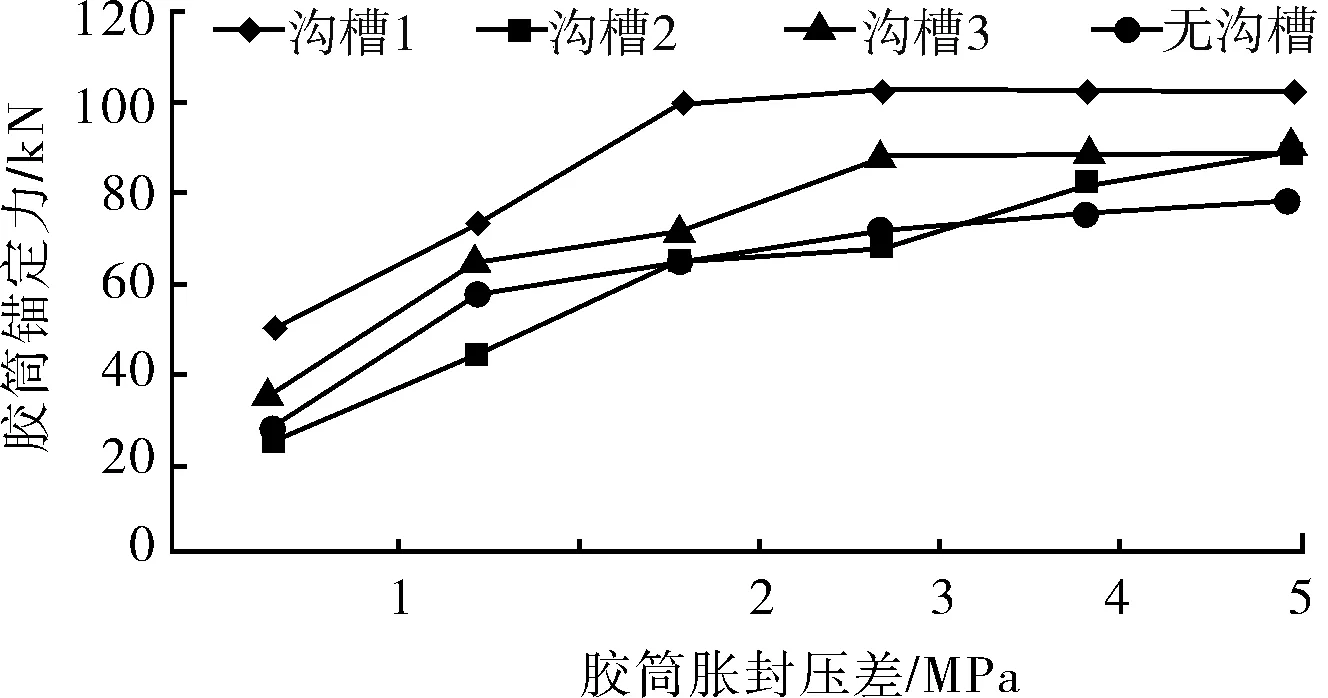

以ø110 mm胶筒为例,通过试验得出不同胀封压差下、不同沟槽结构的胶筒锚定力,如图6所示。

图6 ø110 mm不同沟槽结构胶筒的锚定力曲线

结果表明:当坐封压力达到5 MPa时,2#胶筒(沟槽尺寸30 mm×4条)的锚定力可达到102.6 kN,较无沟槽胶筒提升约30%。

6.2 封隔器性能试验

采用图7的试验流程对表1中5种型号的防蠕动扩张式封隔器进行性能测试[15],即,坐封压力、密闭启动压力、锚定力、层间承压、解封压力(液压)等,测试结果满足表1的技术要求。

图7 封隔器综合性能试验装置

截止2019年低,已在孤岛油田、埕岛油田、蓬莱油田等累计实施300余井次,现场施工成功率100%,验封有效率达到90%,最多分层数达到7层,延长分注管柱的寿命1.5 a以上,层段合格率达到85%。对应油井增油5 000 t,累计降本增效约¥2 000余万元。检换作业50余井次,大修作业率为0。

7 结论

1) 设计的FMB系列防蠕动扩张式封隔器采用胶筒锚定,具有5种规格,适用于114.3 mm(4英寸)~ 244.5 mm(9英寸)套管,满足了耐压25 MPa、耐温120 ℃的使用需求,平均使用寿命3 a以上。

2) 封隔器设置防蠕动结构,利用表面优化处理后的锚定胶筒,有效提高了封隔器的锚定性能,避免了钢性锚定工具对套管的损伤;设置液缸机构,将锚定所需液压与油管液压分开,避免了注入流体对锚定胶筒内部的影响,且锚定胶筒损坏时,不影响密封胶筒的密封效果。

3) 目前,该封隔器虽然实现了系列化,扩大了其应用规模。但是,在小卡距卡封、大压差卡封井的应用,仍具有一定的局限性;同时,经表面处理后的胶筒性能仍需一定的机理研究和大量的室内、现场数据作进一步的验证。

4) 该封隔器的使用一定程度上改善了分注管柱的受力状况,延长了分注管柱的寿命,为提高胜利油田整装、断块油藏的水驱开发效果提供了技术支撑。目前,胜利油田整装、断块油藏分注井约3 500余口,随着近年来长寿命分注目标的提出,其应用前景好。

5) 随着新材料、新工艺的进步,扩张式封隔器的长效性能将得到进一步的提升;同时,扩张式封隔器作为配套管柱的主要分层工具之一,其使用效果与配管管柱的结构形式、使用工况等密切相关。可见,扩张式封隔器的单点性能提升、不同工况下的管柱结构优化将是下一步研究的重点。