高供热负荷超临界机组AGC 控制优化策略

2020-09-29刘恩仁李然磊周长来朱永峰

刘恩仁,李然磊,周长来,朱永峰,高 嵩,张 超

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.大唐临清热电有限公司,山东 聊城 252600;3.山东科技大学,山东 青岛 266590)

0 引言

截至2019 年底,我国热电联产装机规模占火电总装机规模的37.6%。随着新能源发电的大规模并网,火力发电企业利润逐步缩减,为了增加利润,很多纯凝机组改造为供热机组。未来,热电联产机组在火力发电机组中的占比会越来越高。

在国内,热电联产的超临界机组大部分容量为350 MW,其中大部分用于冬季采暖供热,少部分用于工业供热[1]。以某电厂350 MW 超临界机组参与周边工业园区工业供热项目为例进行分析,该机组最大连续蒸发量为1 033 t/h,单台机组最大对外供气量可达250 t/h。

AGC-PROPR 模式是无条件承担调节功率的自动发电控制模式。机组在AGC-POROP 模式下,AGC指令变化频繁,对机组调节性能要求高。供热机组由于从中压缸中抽出部分蒸汽用于供应热负荷的需求,抽出的蒸汽未在中压缸中完全做功,从而造成机组电负荷与锅炉负荷之间的不匹配。所以高供热负荷超临界机组在AGC-PROPR 模式下,经常会出现AGC 调节性能不符合要求的情况。

1 问题分析

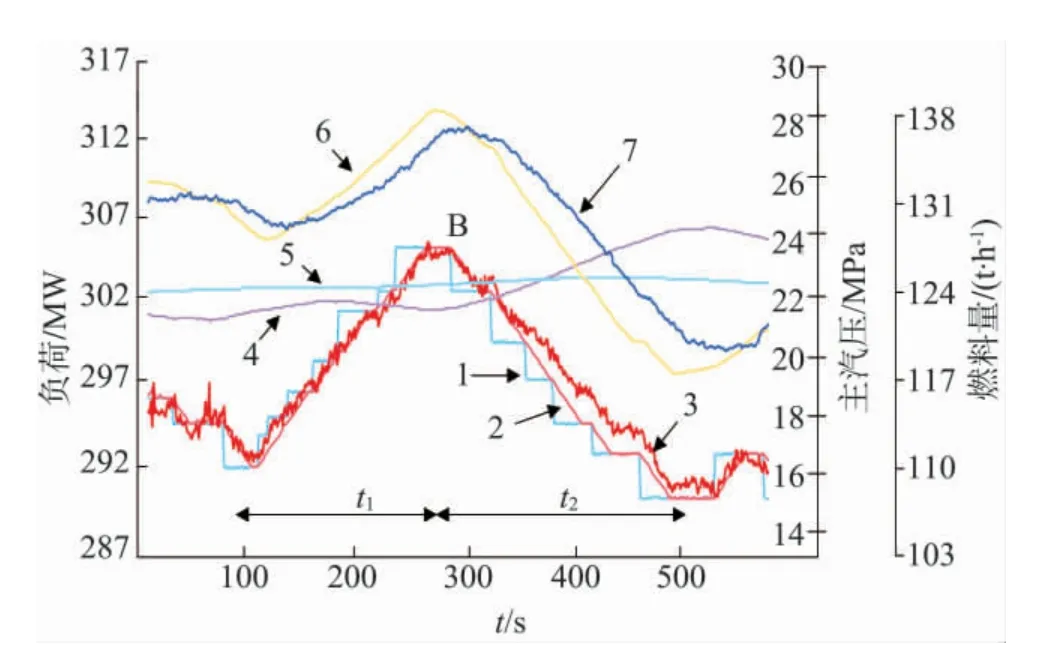

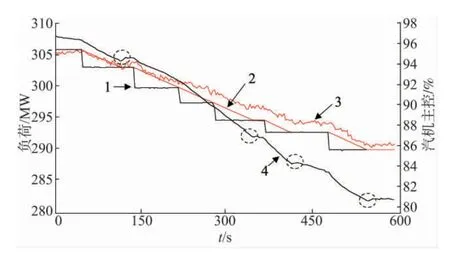

该机组投AGC-PROPR 模式后,AGC 性能指标长期不合格,调节速率指标(k1)长期小于1,调节精度指标(k2)[2]也不满足要求。图1 为该机组未优化前投AGC-PROPR 模式后的一段时间内的主要参数趋势。

图1 优化前主要参数趋势

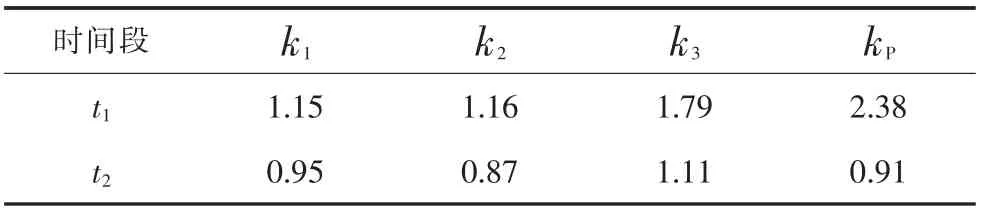

为了增强对比性,对t1段和t2段分别计算AGC性能指标:调节速率(k1)、调节精度(k2)、响应时间(k3)以及综合指标(kP)。计算结果如表1 所示。

表1 AGC 性能指标分析

从图1 和表1 可看出,t2段的性能指标明显比t1段的差。t2段的综合性能指标kP为0.91,根据《华北区域发电厂并网运行管理实施细则》中对AGC 性能考核的规定,综合性能指标小于1 的机组,不满足要求。

1.1 汽机主控性能

从图1 可以看出,t2段的调节速率小、调节精度低,说明汽机主控PID 的比例和积分不够强,导致汽机调速汽门的动作不够迅速,无法满足AGC-PROPR模式下快速变负荷的要求。汽机主控逻辑中包含负荷指令的微分前馈,当机组频繁变负荷时,负荷指令的微分前馈会起到反调作用,不利于机组快速跟随AGC 指令做出调整。

1.2 锅炉主控性能

锅炉的控制主要在于风、煤、水的控制,风只要能保证锅炉富氧燃烧即可,对超临界直流炉来说,煤和水要在保证一定水煤比的情况下,水的响应要滞后,煤的响应要快[3]。从主汽压的变化趋势可以看出,t2段主汽压有一个明显上涨的趋势,主汽压偏差最大达到了2 MPa。当AGC 向下发指令时,虽然汽机关小调速汽门减少了进汽量,但由于这时主汽压上涨的趋势又增加了蒸汽的做功能力,导致了这一段时间内,有功功率跟不上负荷指令。t1段汽压的波动相对平稳,所以t1段的AGC 性能指标要好得多。汽压波动大的原因主要在于锅炉的响应滞后性。当AGC 指令快速增长时,汽机快速开大调速汽门以增加进汽量,但调速汽门开大会造成汽压下降,这时候就需要锅炉快速响应以弥补汽压的变化。但该机组锅炉响应的滞后性较大,所以导致汽压波动大。

1.3 燃料主控性能

通过图1 可以看出燃料量的响应很慢,不论是t1段还是t2段,燃料量曲线和燃料指令曲线没有交点,燃料量的变化跟不上燃料指令的变化。该机组配备正压直吹制粉系统,煤粉的形成要经过输煤、给煤、磨煤等过程,所以燃料响应较慢。而且从图1 中可以看出,燃料量指令的变化趋势过于平滑,没有急转折点,这说明燃料指令的生成也慢。

2 优化方法

2.1 供热负荷—电负荷信号转换

由于机组从中压缸排汽中抽出部分蒸汽用于供热负荷的需要,此部分蒸汽未做功,势必会造成机组发电负荷和锅炉负荷之间的不匹配。此时如果仍以原负荷指令为基准进行协调控制,必然会造成锅炉能量和汽轮机需求能量之间的失衡[4],从而导致机组负荷、压力、温度等参数的失调。不但会影响机组的安全性,更无法满足AGC-PROPR 模式快速变负荷需要。因此将抽汽供热流量转换为发电负荷是十分有必要的。

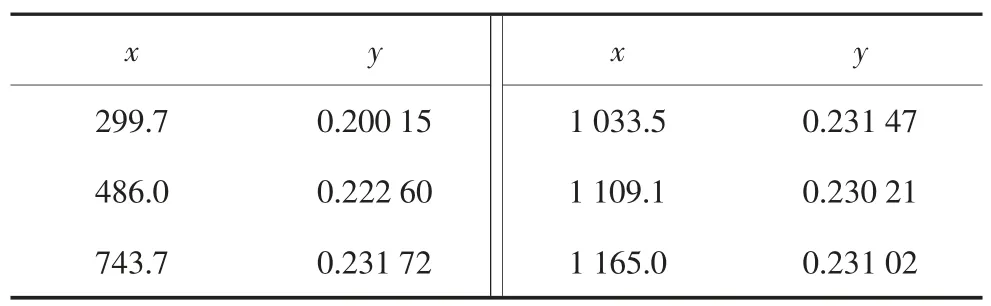

常规的经验公式转换法需要测量抽汽流量、抽汽温度、抽汽压力等参数,计算复杂且影响因素较多,难以满足该机组带热供热流量快速变负荷的需求。通过汽轮机的系统热平衡图,设计了适合本机组的转换函数F1(x)和F2(x)。F1(x)是由12 个点组成的折线函数,F2(x)是由6 个点组成的折线函数,F1(x)和F2(x)的参数设置如表2 和表3 所示。增加的供热负荷—发电负荷转换逻辑如图2 所示,调节级压力经过两个转换函数计算出转换系数,转换系数乘以滤波后供热流量就能得出转换后的发电负荷。

图2 供热负荷—发电负荷信号转换逻辑

表2 转换函数F1(x)参数设置

表3 转换函数F2(x)参数设置

2.2 供热流量信号滤波处理

供热抽汽流量信号具有高频波动性,而且该电厂两台机组共同承担对外供汽的任务,当一台机组停机或者降负荷的时候,另外一台机组的抽汽流量就会大幅增加,这加剧了供热流量信号的波动性。供热流量信号的波动势必会造成转化后的电负荷信号输出的波动,这会降低机组控制的稳定性。

为了减小抽汽流量信号频繁波动对控制系统的影响,图2 中把供热流量信号用超前滞后模块LEADLAG 进行滤波处理,LEADLAG 是一个非线性的超前滞后函数,tLEAD是超前时间,tLAG是滞后时间。为了得到最佳滤波效果,设置了3 种信号处理方法(一阶惯性(tLEAD=0,tLAG=20)、五阶惯性取平均(tLEAD=0,tLAG=20)、五阶惯性取平均(tLEAD=0,tLAG=40))进行仿真试验。仿真结果如图3 所示,经过对比分析可以看出五阶惯性取平均(tLAG=20)后的供热流量信号既不失真,又能有效滤波。一阶惯性(tLAG=20)处理后的信号滤波效果不佳,五阶惯性取平均(tLAG=40)处理后的信号失真严重。最终选取五阶惯性取平均 (tLAG=20)作为最终的信号滤波方法。

图3 供热流量信号不同处理方法对比

2.3 燃料主控的优化

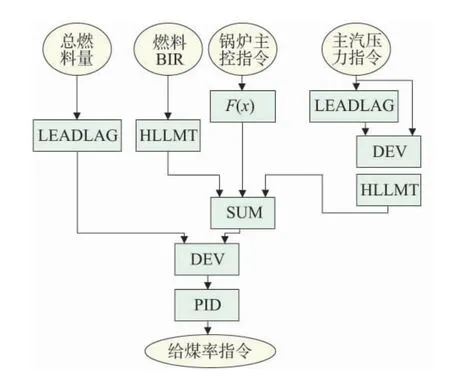

汽压波动大的原因是锅炉调整得慢,而锅炉慢的原因又和燃料调整慢有关。燃料主控中存在的问题有两个,第一个问题是燃料量指令生成慢,第二个问题是实际燃料量响应慢。

优化前的燃料主控逻辑如图4 所示,图中LEADLAG 为超前滞后模块,HLLMT 为限值模块,DEV 为减法模块、SUM 为加法模块,F(x)为锅炉主控指令—燃料量对应函数。燃料指令的生成由燃料变负荷前馈(BIR)、锅炉主控指令对应的理论燃料量、主汽压指令的微分前馈组成。微分前馈是为了增加速度,但主汽压指令的微分值很小,不能满足快速变负荷的要求。图5 是优化后的燃料主控逻辑,为了能让燃料主控能快速根据压力偏差去调整燃料量,把燃料主控原逻辑中主汽压指令的微分改为锅炉主控指令的微分。锅炉主控指令中既包含了对压力的控制,还有压力偏差的微分前馈,燃料主控逻辑增加锅炉主控指令的微分前馈,既能满足快速变负荷的需要,又能在压力偏差大时及时调整燃料量。

图4 优化前燃料主控逻辑

图5 优化后燃料主控逻辑

为了让实际燃料量能更快地跟随燃料量指令,把燃料主控PID 的kP由0.8 加快至1,ti值由35 调整至25。

2.4 锅炉主控和汽机主控优化

在锅炉和汽机的控制中,锅炉的控制要比汽机复杂。汽机只有一个被控对象——调速汽门,而锅炉的控制既包括风、煤、水的控制,又要兼顾风、煤、水控制的协调性,风的控制要保证锅炉的富氧燃烧,煤和水的控制要在保证水煤比的稳定[5]。机组投入AGC-PROPR 模式,要求机组能快速地跟随AGC指令的变化,并满足调节速度、调节精度、响应时间的要求。

图6 为协调控制下的汽机主控逻辑,汽机主控指令的形成有两部分,一部分是由功率偏差经PID调节给出,一部分是负荷指令的微分前馈和负荷指令的函数前馈。

该机组未优化前投AGC-PROPR 模式,调节速率和调节精度都不符合要求。为了增加汽机调节的快速性,汽机主控逻辑中有负荷指令的前馈,汽机主控除了PID 参数不合适外,微分前馈对负荷的反调也是造成汽机主控调节慢的原因。图7 是该机组变负荷过程中汽机主控的变化曲线,圆圈标注的地方是微分前馈反调的地方,当有功功率跟不上负荷指令时,需要汽机主控指令快速减小,但当负荷指令和AGC 指令相等时,由于微分的反调作用,造成汽机主控指令不但没有继续快速下降,反而有上涨的趋势。为了减小汽机主控微分前馈的反调作用,把微分前馈的增益由4 调整为1.5。

图6 协调控制下的汽机主控逻辑

为了增加机组的调节速率和调节精度,把汽机主控PID 的kP值由0.85 加快至0.95,ti值由7.2 调整至6.5。

该机组在汽机主控调PID 参数进行优化后,AGC 的调节速率和调节精度有一定的改善,但主汽压波动仍然很大,主汽压偏差最大能达到1.5 MPa,主汽压波动大使机组的AGC 无法满足要求。

图7 未优化前汽机主控趋势

锅炉主控逻辑如图8 所示,锅炉主控指令的形成由三部分组成,一是由主汽压偏差经PID 调节器给出,二是主汽压偏差的微分前馈,三是叠加供热转换后负荷的负荷指令的前馈。

为了改善锅炉主控的调节性能,减小主汽压的波动,锅炉主控PID 的kP值由0.7 加快至0.95,主汽压偏差的微分输出限幅由±4 改为±10。

图8 协调控制下的锅炉主控逻辑

3 优化结论及效果

经过优化,该机组AGC-PROPR 模式的主要参数趋势如图9 所示。优化后的AGC 性能得到了大幅提升,主汽压不再周期性地大幅波动,主汽压偏差能控制在0.6 MPa 以内,燃料量指令和总燃料量的变化速度和优化前相比得到了大幅提升。有功功率能压着负荷指令曲线变化,优化后的k1、k2、k3分别为1.15、1.16、1.85。

图9 优化后主要参数趋势

导致超临界供热机组AGC 性能指标不合格的原因包括:

1)超临界供热机组投AGC-PROPR 模式后,主汽压易波动,即影响机组安全性,压力的波动又会影响机组快速变负荷能力。

2)超临界供热机组在供热流量较大的情况下,锅炉能量和汽轮机需求能量的不平衡加大,锅炉和汽机协调性变差。机组必须同时满足较高的供热负荷与发电负荷的要求[6-7]。

3)AGC-PROPR 模式下,负荷变化频繁,对调节速率、调节精度、响应时间要求较高,再加上供热流量大等原因,机组原PID 参数不再满足要求。

针对超临界供热机组的AGC-PROPR 模式优化策略包括:

1)增加供热负荷—发电负荷转换模块,把转换后的发电负荷加原负荷指令送到锅炉主控中。消除锅炉能量和汽轮机需求能量的不平衡。

2)对供热流量信号进行滤波处理,减小供热流量的扰动。

3)主汽压力波动大时,如果造成主汽压波动大的原因是燃料响应慢,则对燃料主控逻辑进行优化。如有必要,再对汽机主控和锅炉主控逻辑进行相应的优化[8-9]。

4)先调整汽机主控PID 参数,如仅通过调整汽机主控PID 参数就能使机组AGC 性能指标满足要求,则不调整锅炉主控参数。锅炉的控制较为复杂,包括风、煤、水等,锅炉主控参数的修改影响面较大,修改不善会造成不利后果。汽机主控优化后,如机组AGC 性能指标还不满足要求,则需要优化锅炉主控PID 参数。

4 结语

以某350 MW 超临界供热机组为例,通过优化,机组调节性能得到提升,AGC 性能指标满足要求,证明了本优化策略的有效性。分析了造成超临界供热机组大流量供热下AGC-PROPR 模式性能指标不合格的原因,并通过对机组优化总结了超临界供热机组AGC-PROPR 模式优化策略,对同类型的超临界供热机组的优化具有一定指导意义。