固体氧化物燃料电池电流收集端子的结构设计

2020-09-29张秀成陈德强

张秀成, 陈德强

中弗新能源科技股份有限公司 上海 200241

1 设计背景

燃料电池作为一种可以直接将化学能转换为电能的装置,不仅能够最大限度减少有害气体排放,而且可以突破传统热机的卡诺循环限制,获得较高的能量转化效率。目前,燃料电池已经成为新能源技术领域的一个重要研究热点[1]。

美国、日本、德国在固体氧化物燃料电池的研究方面进展最为迅速,居世界领先水平[2]。从年发电量来看,能够达到兆瓦级别的全球固体氧化物燃料电池制造企业不超过十家。相对于发达国家,国内固体氧化物燃料电池的市场应用尚未真正实现,但部分企业已具备量产能力。笔者对固体氧化物燃料电池电流收集端子进行结构设计,目的在于改善固体氧化物燃料电池电极的导电状态,进而降低内阻。

2 固体氧化物燃料电池工作原理

固体氧化物燃料电池是一种通过电化学反应将燃料中的化学能直接转换为电能的全固态发电装置,不需要经过燃料化学能、热能、机械能、电能的转换过程,能量转换效率高,操作方便,无腐蚀,燃料适用性广,可广泛采用氢气、一氧化碳、天然气、液化气、煤气、生物质气、甲醇、乙醇、汽油、柴油等碳氢燃料[2],很容易与现有能源资源供应系统兼容。与此同时,固体氧化物燃料电池不需要贵金属催化剂,不存在直接甲醇燃料电池的液体燃料渗透问题[3]。固体氧化物燃料电池具有环境友好、排放少、噪声低等优点,是公认的高效绿色能源。

固体氧化物燃料电池工作原理如图1所示。单片固体氧化物燃料电池由阴极、阳极、电解质组成。电解质将电池分隔为阳极燃料极和阴极空气极。氧分子在阴极得到电子,被还原成氧离子。在阴阳极氧的化学位差作用下,氧离子通过电解质传输到阳极,并在阳极与燃料发生反应,生成水和电子。电子通过外电路的用电器做功,形成回路[4]。

图1 固体氧化物燃料电池工作原理

阴极的电化学反应为:

O2+4e→2O2-

阳极的电化学反应为:

H2+ O2-→H2O+2e

固体氧化物燃料电池的结构主要有管式、平板式、瓦楞式三种[5-7],如图2所示。固体氧化物燃料电池关键元件是单电池,若干个单电池通过串并联构成电池堆。固体氧化物燃料电池堆目前常用管式和平板式两种结构。管式较为成熟,每根管为一个单电池,从内到外分别为支撑管、阴极、电解质、阳极。管一端开口,直径约为1 cm,长度为1.5 m。多根单电池管经过串并联形成一个管束,多个管束构成一个电池堆。管式结构的优点是应力分布均匀,可以不需要密封。与管式结构相比,平板式结构制备工艺简单,成本低,电流收集流程短,功率密度高。但是,大面积电池的应力分布均匀和气体密封是平板式结构面临的问题。在瓦楞式结构中,三合一电池组件设计为瓦楞式或波浪式,这样增大了电池的反应面积,具有更高的功率密度,但是三合一电池组件的制备相对困难。采用平板式结构需要专门的密封材料和密封技术,在具备高性能单电池、合格连接体与封接材料后,需要进行能够保证电池堆高效、可靠、稳定运行的集成设计,面临与单电池完全不同的关键技术问题。例如,电池堆的发电效率正比于燃料使用率,需要优化设计气道以保证串联的各个单电池获得尽可能等量的燃料分配。要研究运行条件下部件材料的结构和性能演化规律,选择合理的电池堆结构和运行参数,尽量减缓热应力和温度场等因素对各部件材料及界面造成的损伤,进而保证电池堆稳定运行。由于电池堆的性能综合体现了微观尺度电化学反应到宏观尺度传热传质及材料微结构到电池堆宏观结构演化等多种物理效应,因此需要定量分析各影响因素,获得最佳平衡点,优化设计电池堆结构,促进电池堆技术的高效发展。

图2 固体氧化物燃料电池结构

3 电流收集端子结构

电池堆是固体氧化物燃料电池发电系统的核心部件,其性能优劣直接影响整个发电系统的性能。固体氧化物燃料电池堆通常在700~800 ℃高温封闭状态下工作,为了使电池堆输出尽可能多的电能,需要尽量减少电池堆的内部电耗,也就是尽量提高各零部件的导电性,降低电阻。电池堆产出的电流由电流收集端子从电极上收集并导出[8],电流收集端子由金属导线或电子导电性佳的氧化物制成。对于导电材料的选择问题,Coble等[9]在专利中进行了介绍。

建立电流收集端子与电池堆的连接,减少连接不当而产生的电压损耗,在实践中经常因忽视这一点而引起电池堆故障。平板式固体氧化物燃料电池电池堆常用的电流收集端子结构如图3所示,电池堆的上下压板分别有一个凸台,钻有安装孔,将电流收集端子用螺钉固定在压板的凸台上。这一结构存在三个缺点。第一,电流收集端子与压板之间容易出现接触不良。第二,用于固定的螺钉在高温下容易产生松动。第三,电流收集端子通常是导电性较好的铜棒或银棒,铜棒高温下易氧化,使用寿命短,银棒虽无此缺点,但价格贵,成本高,且在高温下容易软化、折断。

图3 电流收集端子常用结构

为了克服传统电流收集端子结构的缺点,降低电阻,提高稳定性,设计了一种电流收集端子新结构,如图4所示。铜棒安装在不锈钢管内,铜棒的直径与不锈钢管内径公称尺寸相同。在电池堆端板的侧面事先加工好分别与铜棒及不锈钢管相配的盲孔与沉孔。装配时,先在沉孔底部灌入少许银浆,铜棒与不锈钢管按图纸设计要求套好、弯曲,然后插入沉孔内,顶到底,这样银浆受挤压会填满铜棒与盲孔之间的区域。在端板侧面围绕不锈钢管圆周将不锈钢管与电池堆端板采用氩弧焊焊接在一起,焊接形式为圆周焊,焊缝要求无缺陷,并密封。端板是固体氧化物燃料电池堆的组件,放入高温箱内。在高温箱外铜棒的另一端,铜棒长于不锈钢管,在不锈钢管端面围绕铜棒圆周对铜棒与不锈钢接触处采用密封焊接,这样空气不能进入不锈钢管,从而避免在高温下空气与铜发生氧化反应。试验用端板材料为430不锈钢,不锈钢管材料为316L不锈钢,铜棒材料为紫铜。铜棒及不锈钢管的尺寸包括直径、长度等,可根据实际需要确定。

图4 电流收集端子新结构

与原有结构相比,电流收集端子新结构牢固耐用,不会在高温环境下氧化及软化折断,导电性好,在测试电池或电池堆维修的过程中,不需要进行拆装。电流收集端子新结构的关键点是铜棒被不锈钢管包裹,两端接合处缝隙被密封焊接,这样使铜棒在高温下与空气隔离,可避免被氧化。另外,铜的热膨胀系数比钢材大,在高温下铜棒膨胀,与电池堆压板沉孔及不锈钢管内壁紧密接触。在接触界面上还填有银浆,使接触界面电阻降低。

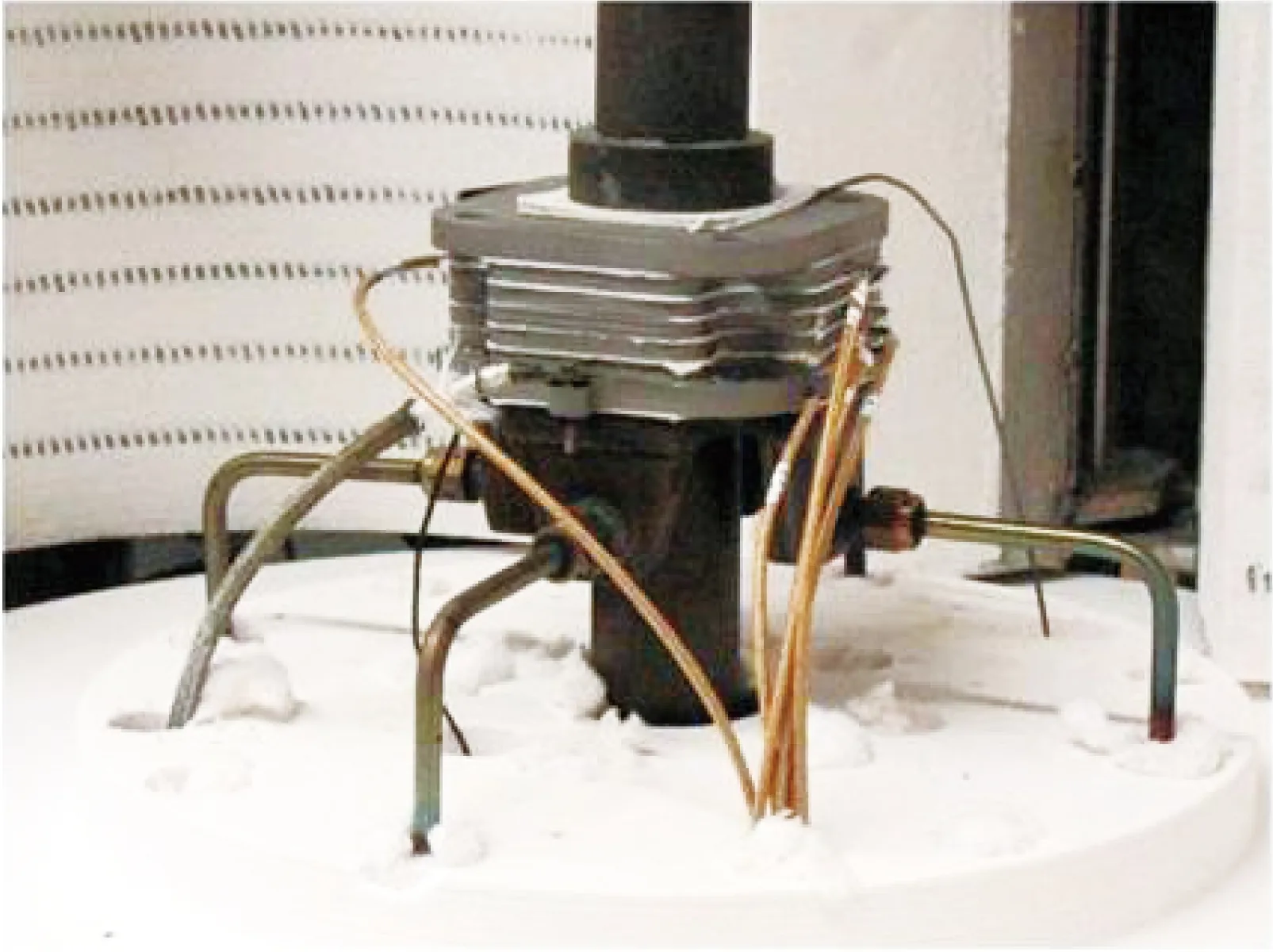

固体氧化物燃料电池电流收集端子测试箱如图5所示。通过测试,电阻降幅达到25%,可见电流收集端子新结构效果良好。

图5 电流收集端子测试箱

4 结束语

随着固体氧化物燃料电池技术的日益成熟和商业化,固体氧化物燃料电池的应用越来越多。固定式和分布式热电联供的综合性电站、移动式电动汽车、便携式设备电源等,都是固体氧化物燃料电池未来的应用方向。固体氧化物燃料电池的发电功率会越来越高,对电池堆零部件的技术要求也越来越高。笔者对固体氧化物燃料电池电流收集端子结构进行了设计,改善了电极的导电状态,降低了内阻。建议未来在电池材料开发、电池组装技术、电池系统设计、电池管理等方面继续进行联合研究,实现学科交叉,以促进固体氧化物燃料电池的商业化进程[10]。