湛江钢铁4号连铸机二冷5~9区幅切方式的研究

2020-09-28胡克

胡 克

(宝钢股份湛江钢铁炼钢厂,广东 湛江 524000)

板坯角横裂多发生在包晶钢、中碳钢(0.08%~0.18%)的板坯角部宽面或窄面振痕的凹部。若钢中含有Nb、V等裂纹敏感元素,角横裂的风险更大。根据铁碳合金相图可知,高温钢液凝固到1495℃时,会发生包晶反应:L+δ→γ。由于体心立方向面心立方转变会伴随体积的变化,导致凝固过程中坯壳收缩,产生气隙,引起晶粒长大,坯壳塑性降低,在机械外力作用下容易产生角横裂[1]。湛江钢铁4号连铸机是由原罗泾2台单流2300mm连铸机搬迁改造成的1台双流2300mm连铸机,投产后板坯角部横裂纹缺陷严重,特别是中碳钢、包晶钢等钢种角横裂缺陷更加严重,需要通过手工火焰清理倒大圆弧角才能消除缺陷。为解决角横裂问题,进行了多项技术改造,如结晶器锥度、结晶器振动、一冷水、二冷水、二冷气和辊缝收缩等,其中二冷幅切参数的优化起到了关键作用。

1 4号连铸机二冷模式介绍

4号连铸机二冷设计思路是基于铸坯目标表面温度的控制方法,即根据沿拉坯方向上设置的铸坯内弧表面中心温度控制点处相应理论计算温度值与目标设定温度值之间的对比并结合由离线仿真计算获得的各区流量-温度增量变化关系,对当前各控制回路水量进行自动设置。板坯横向温度的控制原则是使横向温度梯度尽量小。对于板坯,存在由二维传热引发的边角部过冷现象,通过模型在线实时调整边部回路的喷淋流量大小或开关状态(幅切),可以减缓铸坯角部与铸坯中心的温度梯度,同时使其尽量避开钢种的脆性温度区间矫直,以免引发角部裂纹[2]。

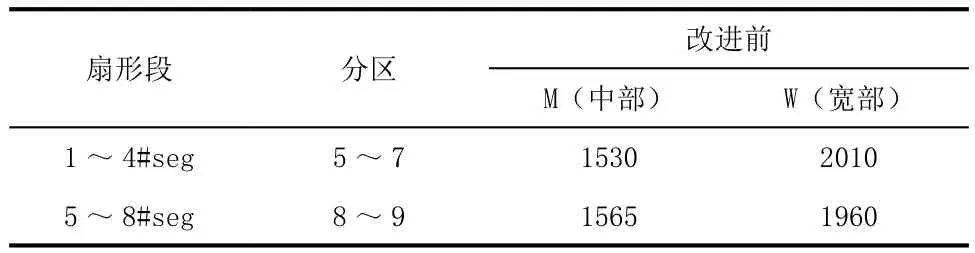

4号连铸机二冷水共分为11个区,其中5~9区为冷却弧形段与矫直段。5~9区横向单排有6个喷嘴,中心1对、向外1对、最外侧1对喷嘴分别由单独一路水管供水,分别称为窄部(N)、中部(M)、宽部(W)。根据浇铸的板坯宽度不同,喷嘴工作模式不同,具体如表1所示。

表1 4号连铸机幅切改进前参数 单位:mm

以5~7区为例,板坯宽度小于1530mm时,只开窄部喷嘴;板坯宽度在1530~2010mm时,开窄、中部喷嘴;板坯宽度大于2010mm时,窄、中、宽部喷嘴全开。喷嘴沿铸造方向为交错循环分布,每个扇形段内共7排喷嘴交错排列,沿铸造方向,称第1、3、5、7排喷嘴为奇排,第2、4、6排喷嘴为偶排。5~9区内喷嘴具体布置如图1所示。

图1 5~9区内喷嘴布置图(单位:mm)

2 水量密度公式的推导

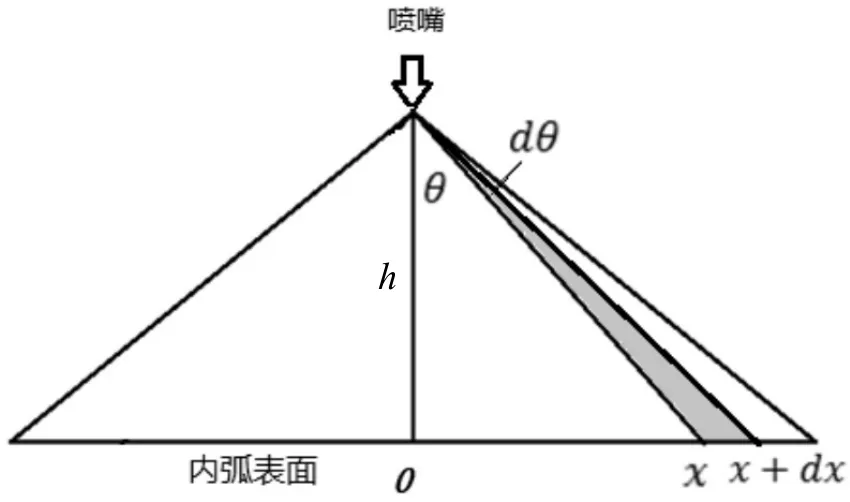

对于一个喷射角度为A的喷嘴,过喷嘴中心做一截面,如图2所示。

图2 过喷嘴中心的喷射截面示意图

式中:q为水量密度,L/min·mm;Q为喷嘴喷出的水量,L/min;A为喷嘴的喷射角度;h为喷嘴到内弧表面的垂直距离,m;x为计算点到喷嘴正下方中心点的距离,m。

3 5~9区内弧表面二冷水密度计算

因铸机具有对称性,所有文章仅以右侧半宽为研究对象,以内弧表面中心为原点,南侧(图2中右侧)为正方向建立坐标系。将相关尺寸数据代入式(1)中求出以下水量密度公式。

3.1 奇排喷嘴水量密度公式

只开窄部水:

0≤x<121m时,

121m≤x<581m时,

开窄、中部水:

0≤x<121m 时,

121m≤x<450m时,

450m≤x<581m时,

581m≤x<820m时,

窄、中、宽部水都开:

0≤x<121m 时,

121m≤x<450m时,

450m≤x<581m时,

581m≤x<735m时,

735m≤x<820m时,

820m≤x<1105m时,

式中:QN、QM、QW分别为窄、中、宽部单个喷嘴的水量。q1、q2、q3分别为只开窄部,开窄、中部,窄、中、宽部都开3种情况下的横向水量密度。

偶排喷嘴水量密度公式与奇排喷嘴完全类似,这里不再列出。

3.2 水量密度分布图

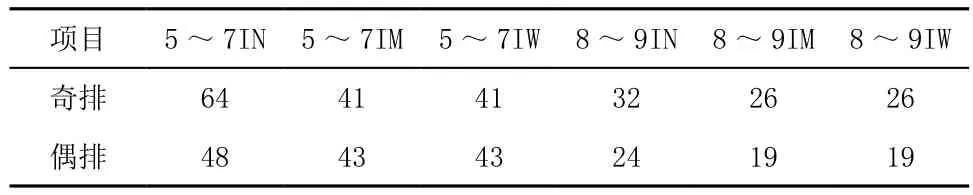

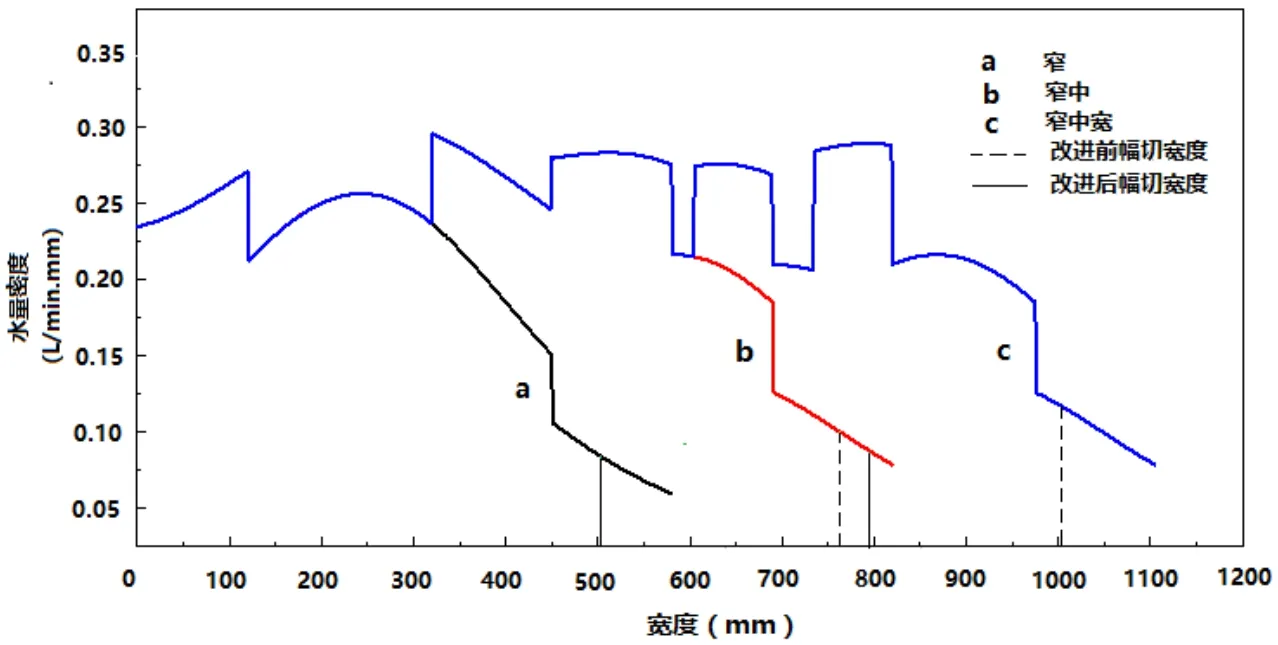

此研究的目的仅在于考察喷嘴布置及对内弧表面横向水量的影响,不考虑钢种、目标表面温度、断面、拉速等工艺参数,因此仅以中冷模式下拉速为1.5m/min时的实际二冷静态水表中的水量为例,求得内弧窄、中、宽部奇、偶排总水量如表2所示。

表2 5~9区内弧窄、中、宽部奇、偶排总水量 单位:L/min

将表2中5~7区内的奇排总QN(64L/min)、偶排总QN(48L/min)等水量值代入前述水量密度公式,计算x=0,1,2,…,1105(奇排喷嘴),x=0,1,2,…,975(偶排喷嘴)对应的横向水量密度q1、q2、q3,再将奇排与偶排水量密度相加可得到5~7区、8~9区的总水量密度。作出散点图,并用光滑的曲线连接各点得到板坯内弧南侧半宽横向水量密度变化趋势图,如图3、4所示。

图3 5~7区南侧半宽内弧表面二冷横向水量密度分布

图4 8~9区南侧半宽内弧表面二冷横向水量密度分布

图中的水量密度其意义可理解为在板坯内弧表面横向取一直线微元,线上各点从1#seg入口进入、移动到4#seg出口时获得的总水量,从5#seg入口进入、移动到8号段出口时获得的总水量。

4 结果分析

根据上述计算和分析结果,对4号铸机二冷幅切参数进行优化。优化思路:从中心向两边水量先基本保持恒定,接近边部时逐渐减小,既保证边部弱冷,又不能留出过多空冷区导致回温。改进前后的幅切参数对比如表3所示。5~9区的幅切宽度值在上图中用虚(改进前)实(改进后)细线表示。

表3 二冷改进前后的幅切对比 单位:mm

由图3可知,在5~7区内,改进前当600mm≤x<765mm(板坯宽度1200~1530mm,4号机最小浇铸宽度为1200mm)或820mm≤x<980mm(板坯宽度为1640~1960mm)范围时,边部存在一段冷却强度为零的区域,最大达185mm。改进后则不存在这样的空白区。

改进后的另一个特点是,当600mm≤x<790mm(板坯宽度为1200~1580mm)、x>820mm(板坯宽度>1640mm)时,板坯边部都有一段冷却强度渐弱的区域,且减弱的梯度基本相等。这样板坯内弧表面从中心向两边绝大部分是均匀冷却区,靠近边部开始缓冷,不仅保证了横向温度与内弧中心温度的一致,并且角部的温度得以适当提高,降低了角部低温进入矫直的风险。8~9区的情况与5~7区完全类似,不再赘述。

二冷幅切参数改进后,板坯角横裂缺陷取得了大幅改善,从投产初期的几乎100%的角横裂改进至除部分中碳合金钢以外的钢种零角裂。后工序角横裂缺陷封锁率从开工初期的最高2.69%降至0.35%。

5 结束语

(1)二冷幅切方式对板坯角部横裂纹有较大影响,理想的冷却方式是冷却强度从板坯中心开始向边部先保持恒定,再逐渐减弱,边部空白区不能过大。(2)二冷水流量密度可通过喷嘴分布位置、喷嘴高度、喷射角度等几何参数计算,可用于二冷冷却效果的简单分析。