新型标准化砂石厂设计要点分析

2020-09-28周闻言李良成徐菁芝

周闻言 李良成 徐菁芝 王 璐

机械工业勘查设计研究院有限公司

1 引言

随着全国各省市基础设施建设的大力推进,对于砂石骨料的需求迅速增加,在这种大环境下,开展新型标准化砂石厂建设,采用封闭式、工厂化、生态型、标准化的全新建设理念,并尝试探索政府主导、国有经营、统一管理的采砂管理经营新模式,是大势所趋。本文以宝鸡市某标准化砂石厂的设计建设为案例,对以河道砂卵石料为原料的砂石厂进行分析,并提出合理化建议,以期为新型砂石厂的建设提供参考。

该项目2018 年10 月开工建设,2019 年年底基本建成,目前已进行投产,总投资1.83亿。

2 工程设计

2.1 生产工艺

以该砂石厂为例,其选址紧邻渭河沿线,处于多水地区,且距离水源地较近,同时原料含水量高,因此采用湿法生产模式。

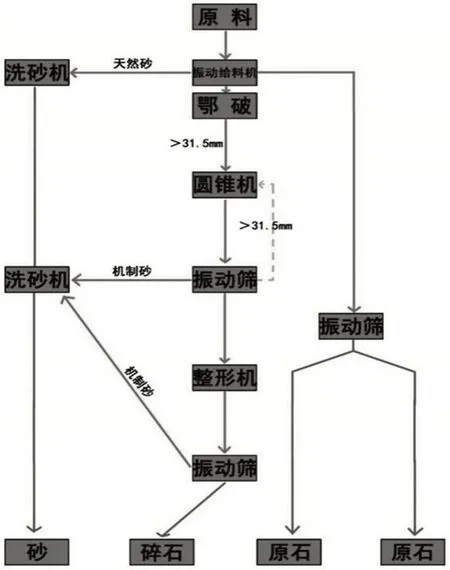

具体工艺流程为:由料台进料,原料进入料斗,首先由料斗内的颚式破碎机对过大石料进行破碎,其余部分经振动给料机将原料筛至振动筛,筛分出天然的满足粒径要求的成品卵石混合料以及需破碎的石块。其中,满足要求的卵石直接输送至振动筛筛分,其余的全部运输至中转料仓后进行破碎。

在破碎模块中经破碎后的骨料,由皮带运输机运输至振动筛,其中不满足要求的石料需重回中碎进行破碎,满足要求的石料进入细碎进行整形,或者直接制砂。整形之后再次进入振动筛,筛分出不同种类的成品。所有天然砂或破碎产生的机制砂全部运输至洗砂模块进行滤砂和脱水,后运输至成品仓。

具体工艺如图1所示。

图1 工艺流程图

在生产流程中,可分为五大模块:进料模块、破碎模块、筛分模块、洗砂模块以及堆料模块。

其中,进料模块应根据现场情况和原料比例,选择料台进料或地仓进料。料台进料利用高差给原料提供重力势能,方便大块石料的进入以及天然砂的提前分离,但需要利用地型形成高料台,以方便原料的入场;地仓进料通过修建地坑,由输送带将倒入地坑的原料运输至生产车间,该形式较料台进料投资较小,施工方便,但是无法处理过大石料,如有过大石料或过于尖锐的石头,可能导致原料运输皮带损坏,从而影响到整个工厂的生产进度。

破碎模块主要分为:粗碎设备,可处理大型骨料,但出料粒径也较大,本项目采用颚式破碎机,其可破碎抗压强度不超过320MPa的各种物料的破碎,强度高、破碎力大,常用于河卵石料的粗碎;中碎设备,对进料粒径有限制,但出料粒径也可满足成品需求,项目采用的是圆锥破碎机,其常用于中等粒径的物料破碎,适宜破碎硬度大、磨蚀性指数较高的河卵石;细碎设备,对进料粒径要求高,但直接可产出0mm~5mm 的砂料,本项目采用立轴冲击式破碎机,具有生产效率高、砂粒粒形好、运行成本低的优点,同时可通过调节参数,满足对产品进行整形的功能。

筛分模块主要是通过振动筛分机对不同粒径的石料进行分选。通过设置在振动筛上的1~4层不同孔径筛网,可快速地将石料分为2~5 种不同规格的石料。本项目选用有单层、双层、三层筛分机(图2所示)。四层筛分机在产量较大的生产线上较为少见,因为层数过多,常会造成骨料淤积、筛分不净等问题,在工艺设计上可通过多次筛分,来代替一次多层筛分。同时振动筛可设置有喷淋系统,在分选石料的同时将砂、粉、泥通过水流带走,提高筛分效率,降低产品杂质。

图2 三层振动筛分机

洗砂模块,通过汇集筛分过程中水流带走的砂、粉、泥,统一至洗砂设备,将砂单独滤出,后经细砂回收设备与脱水处理后出成品。洗砂设备主要为:轮式洗砂机和螺旋洗砂机两种;细砂回收设备有:细砂回收一体机等。

本项目采用轮式洗砂机,设备以电机通过皮带轮带动叶轮进行缓慢转动,物料在叶轮的转动下进行翻滚和摩擦,从而去除物料表面覆盖的杂质,并破坏包覆在砂粒上的水汽层,以利于脱水,同时再加水,形成强大的水流,将杂质及粉尘带走,完成清洗工作。相比于螺旋洗砂机,其结构简单,易损件少,占地面积小,洗砂过程用水量少,适用于天然砂含量不大的地区。螺旋洗砂机身材比较狭长,布置不便,用水量大,砂流失量较大,但洗砂特别干净,清洗能力强大,常用于含泥等杂质较多的砂料清洗。

细砂回收一体机具有洗砂机和回收机的双重功能。在砂石生产线中,其主要用于洗砂机之后(与洗砂机配套使用),回收传统制砂行业中洗砂机流失的大量细砂(流失严重时可达20%以上),提升经济效益的同时,降低了尾料的处理费用及流失细砂对环境造成的污染、破坏。

应注意的是,由于砂泥是经水流汇至洗砂设备的,因此洗砂设备应处于生产线最低的区域,甚至可以放置在坑池中,只有形成较大的高差,才能提高水流的效率,防止砂泥沉淀,堵塞水道。

储料模块,是用于储存成品砂石料,进行装车售卖的区域。常见的为U型产品仓,配合皮带及布料车进行储料;也有通过产品仓下设置廊道,由皮带运输至高位料仓进行自动装料的模式,投资较大,但是降低了人工与铲车成本。

2.2 尾水处理工艺

河卵石原料含量情况多变,这就导致生产尾水的水量、水质均有不同程度的波动,所以在确定生产工艺,尤其是确定构筑物容积和设备选型时要有一定的富余,以此抵消水量水质变化产生的冲击。另外,加药量要根据现场试验确定,溶药、加药设备要考虑自动化程度高的,这就要求工艺的设计上要具有充分地兼容性,才能保证生产的正常运转。

生产加工的洗砂过程中,会产生废水,其主要污染物指标是悬浮物,悬浮物大量存在形成泥渣水,若直接排放,不仅会造成管道淤积堵塞,而且排水量较大,会造成水资源的浪费。根据国家环保要求,需要对生产废水进行处理并回用,并实现零排放。目前砂厂生产尾水处理工艺常用的是集成式处理工艺,其具有占地少、施工周期短、自动化程度高、运行管理方便等优点(如表1所示)。

表1 常规沉淀池与一体化设备对比表

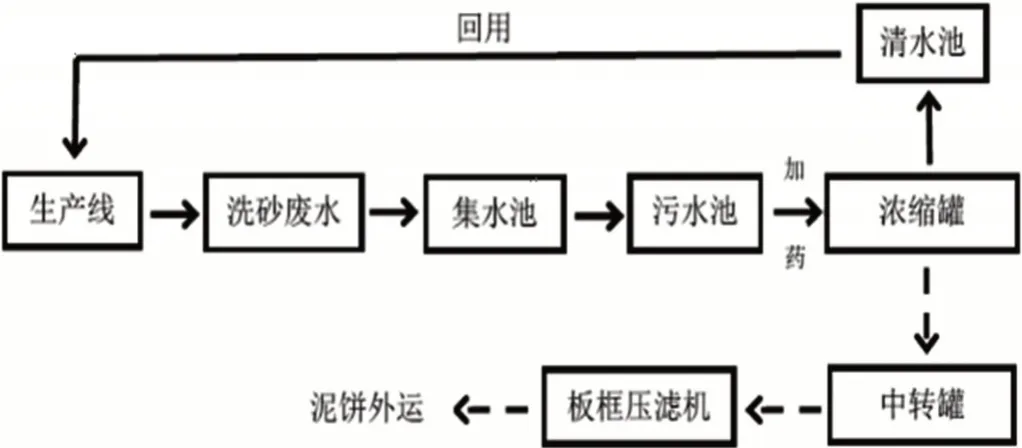

洗砂废水的处理以降低废水中的悬浮物为主,即进行渣水分离。洗砂废水经主厂房内集水池收集后排至污水池,而后由渣浆泵提升至浓缩罐进行沉淀,上层清液流至清水池,进行生产回用,下层泥浆流入中转罐后进入压滤机,通过压滤机脱水处理,产生的泥饼晾晒后外运处置。

工艺流程如图3所示。

图3 水处理流程图

2.3 其他配套工程

2.3.1 中转料仓设计

对于河卵石这类原料成分变化较大的生产线,在中碎阶段前设置中转料仓十分必要,料仓大小一般应可堆放供破碎设备运行2~3 小时的骨料为宜。因河卵石料成分比例变化大,工艺上设置中转缓冲料仓,能够缓冲因某批原料含砂过多或含卵石过多,造成的破碎设备突然增加负荷或突然空转,保证设备平稳运行,均衡出力。

2.3.2 产品仓设计

产品仓的样式多为矩形厂房,采用隔墙分隔为不同的产品间,隔墙建议采用高混凝土挡墙,产品通过皮带运输机送至相对应的产品间,可直接靠墙堆放,大大增加成品仓存料能力,在相对节省投资的情况下充分利用了空间;同时产品仓用于装料的硬化空间应尽量放大,以便装料操作,同时给堆料区留出足够缓冲区域。

2.3.3 建筑设计

办公生活区的建筑功能应满足办公、宿舍、食堂等,既可综合布置,又可单独设置,为满足厂房生产需要提供服务。

生产区根据工艺需求进行布置。各厂房的出入口位置、厂房尺寸及高度应合理,平面布局应紧凑,使各区域使用功能明确,交通组织流畅、便利,避免相互间的交叉和干扰。

立面设计上应简洁大方,采用压型钢板相结合的设计,既节省造价,又满足生产功能的需求,屋面需设置透明采光带,使厂房内的采光满足生产的需求。

2.3.4 结构设计

结构设计应结合建筑、工艺、生产实际及造价控制等因素选取合适的结构类型。以本砂厂为例,其厂前区门卫室、综合楼和综控楼等采用砌体或框架结构;生产区主厂房、压滤间等则为门式刚架结构;原料堆棚围挡采用悬臂桁架(挡风抑尘墙);成品仓底部采用钢筋混凝土挡土墙,上部采用门式刚架结构;尾水处理及附属设施则为钢筋混凝土结构。

2.3.5 道路设计

需根据区域功能不同,设计不同做法的路面。厂前区宜采用铺装路面,整洁美观;维修场地、主厂房入口、主要道路采用硬化场地,结实耐用;其余路面采用砂石铺面,节省造价。

3 项目运行效果

项目自投产以来,已创造直接经济效益3000多万元,预计年实现产值收入约1.4 亿元。同时还带动了宝鸡市周边岐山、高新、太白等多个区县的砂石厂建设。同时工程以示范性、标准化、国有化形象树立了行业标杆,根据相关数据统计,砂厂的正式运营,将完成地方税收840 万元,增加社会就业100 余人。项目紧邻作为黄河重要支流的渭河,其生态环境保护与流域生态建设在全国都具有重要影响。该砂石厂从设备选取、工艺设计等均符合国家环保要求,至少减少了约7200立方米/天的污水排放。

4 结束语

本项目将砂石骨料的生产与河道生态环境的整治结合,既有效保护了河道生态环境,促进了生态文明发展,又满足了市场需要,推动了城镇基础设施建设,同时还发挥了国有企业的主导地位,平抑砂石价格,维护市场稳定。项目的建成对于引导砂石行业持续、健康发展具有很好地参考和借鉴意义。