煤矿瓦斯抽采管网系统自更新检漏技术研究

2020-09-27熊伟

熊伟

(1.中煤科工集团重庆研究院有限公司, 重庆 400037;2.瓦斯灾害监控与应急技术国家重点实验室, 重庆 400037)

0 引言

我国煤矿瓦斯灾害十分严重,且随着开采深度和强度的增加,瓦斯防治难度日益加大,给煤矿安全生产带来新的挑战[1-2]。利用抽采泵组提供负压动力,将煤层中的瓦斯通过管网系统输送至地面进行排空或有效利用,是我国进行瓦斯治理的主要手段[3]。同时,瓦斯是一种高效、清洁的绿色能源,对其进行合理利用,能够优化我国能源结构,缓解环境压力[4]。但目前瓦斯抽采效果并不理想,抽采系统内瓦斯体积分数普遍低于30%[5],有的甚至处于5%~16%的爆炸范围内,不仅增大了瓦斯利用成本,还存在很大的安全隐患。研究人员对如何提高瓦斯抽采浓度展开了大量研究,形成了包括密集钻孔、预裂爆破、水力增透等提高煤层透气性的技术措施,有效提高了煤层透气性[6-7];研发了“两堵一注”封孔工艺和装备[8-9],提高了钻孔孔口瓦斯抽采浓度。

煤矿井下瓦斯抽采管路沿巷道敷设,由3~5 m的管道连接为总长10 km左右的管网系统,管道之间主要用法兰盘连接。由于井下工作环境恶劣,抽采管道易受到碰撞、落煤坠砸等损伤而造成漏气,当巷道内空气大量进入管网系统后,管网内瓦斯抽采浓度可能远低于钻孔孔口浓度。因此,开展高效、精准的瓦斯抽采管网检漏技术研究,对管网进行准确堵漏和维护,是瓦斯利用和矿井安全生产的技术保障,具有重要意义。

目前我国仅有少数科研人员对抽采管路检漏技术进行了探索性研究[10],但在煤矿井下特殊工作条件下,由于有限空间内不同声波相互叠加、抵消等影响,导致目标声波获取困难,加之检测技术相对单一,检漏准确率无法得到有效保证。高斯声束模型建立在近轴近似的理论基础上,能够准确描述外近半场区和远场的声场分布。多元高斯声束模型由若干单个高斯声束叠加而成,以满足声场边界条件。本文将多元高斯声束模型应用到瓦斯抽采管路检漏中,利用多元高斯模型对漏气点声音进行提取和加强处理,降低有限空间内同时传播的多种声源的干扰,得到准确的声音样本;将声音样本与预存模型比对,判断是否漏气;将实际应用中出现频率高的声音模型自动加入噪声模型库,实现模型的自更新,使检漏技术具有更强的适用性和准确性。

1 瓦斯抽采管网检漏原理及模型

1.1 瓦斯抽采管网检漏原理

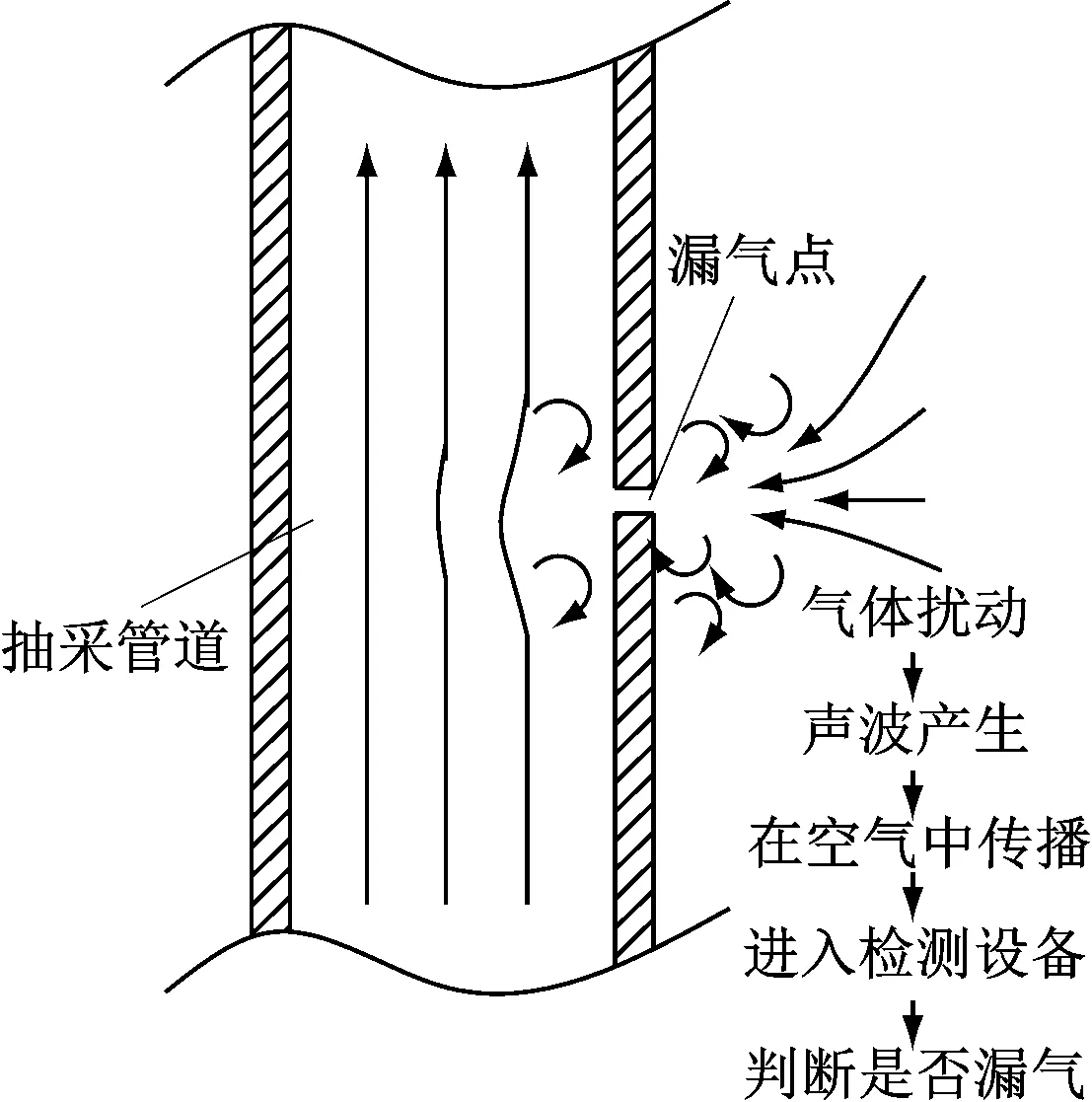

瓦斯抽采时,若管网某处存在漏气点,则巷道内空气在负压作用下进入管道中。因为漏气孔尺寸远小于管道及巷道的尺寸,且管道内外压差较大,所以漏气点附近流体出现旋涡、脉动等不稳定流动现象,而因此产生的部分能量以热量形式耗散在流体介质中,其余能量转化为声波形式在巷道中传播。漏气检测过程如下:气体扰动→声波产生→在空气中传播→进入检测设备→判断是否漏气,如图1所示。

图1 瓦斯抽采管网漏气检测过程Fig.1 Gas leakage detection process of gas drainage pipe network

1.2 漏气模型

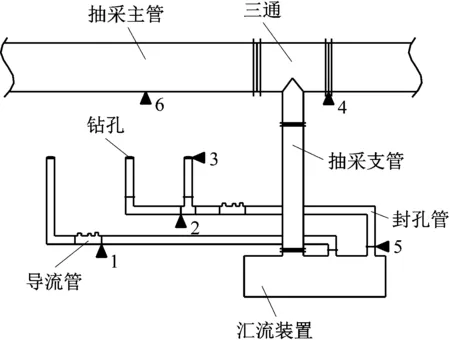

瓦斯抽采时,需将钻孔用封孔管连接到汇流装置,为了监测抽采参数变化情况,在钻孔与汇流装置之间会加装导流管。这一部分管道连接主要采用扩口对接方式,即连接处一端的管道外径基本等于另一端管道的内径,将2段管道插入后用胶水或铁丝等捆绑固定。汇流装置另一端与抽采支管连接,抽采支管再通过法兰盘与抽采主管连接,形成瓦斯抽采管网系统。瓦斯抽采管道连接方式及主要漏气点如图2所示。

1-封孔管与导流管连接处;2-封孔管三通处;3-钻孔与封孔管连接处;4-法兰盘连接处;5-封孔管与汇流装置连接处;6-管道破损处。图2 瓦斯抽采管道连接方式及主要漏气点Fig.2 Connection mode of gas drainage pipeline and main gas leakage points

瓦斯抽采管网系统中主要存在如图2所示的6种漏气点。其中封孔管与导流管连接处、封孔管三通处、钻孔与封孔管连接处、封孔管与汇流装置连接处的连接方式都是插入式管道连接,漏气通道主要存在于小管道的外壁和大管道内壁之间,因此,这些位置漏气产生的声波基本相同,可划分为同类漏气模型。而长达几千米甚至十几千米的抽采主管、支管大多采用法兰盘连接,由于煤矿井下工作环境复杂,管道易受到击穿等损害,形成孔眼,造成漏气。因此,瓦斯抽采管网系统的主要漏气现象可分为管路插接漏气、法兰盘漏气和管道破损漏气,建立这3种漏气模型进行预存储。

1.3 主要噪声模型

瓦斯抽采管网系统敷设在巷道中,而巷道中还要开展运输、通风、采掘等工作,因此,井下声音来源种类较多。各种声音在狭小空间内同时传播并互相扰动,会对检漏准确性造成影响。因此,需对井下主要噪声进行分析和处理,降低对检漏结果的不利影响,井下巷道中存在的主要噪声如下。

(1) 人声噪声。在同一时间,大多矿井的井下工作人员在200人以上,进行检漏工作时,检测设备不可避免地会采集到工作人员声音,甚至检测人员自身也会发出声音,影响瓦斯抽采管网系统检漏的准确性。因此,人声是井下常见的一种噪声。

(2) 设备机械噪声。煤矿井下安装有采煤机、局部通风机、带式输送机、钻机等大功率机械设备,这些设备都处于长时间持续工作状态,噪声等级均较高。以局部通风机为例,其噪声一般为90~120 dB(A)[11],随着功率和使用时间增加,噪声等级会进一步增高。局部通风机使用1 a后,噪声升高约10~15 dB(A);使用时间超过5 a后,噪声可达120~140 dB(A);若未及时维护、保养,导致局部通风机变形,则噪声等级会更高[12]。

(3) 金属碰撞噪声。煤矿井下运输系统产生的金属碰撞噪声最多。刮板输送机和胶带运输系统的噪声一般为90~106 dB(A)[13],尤其是空载时,由于链条、刮板、胶带滚轮等部件质量分布不均匀及中部槽结合不平整,在运行速度相对较快的情况下,噪声会显著增大。井下矿车运行时与轨道连接处碰撞所产生的噪声也十分明显。

(4) 气体动力噪声。煤矿井下巷道中持续不断地存在空气流动,由于巷道断面十分粗糙,尤其是在巷道交叉点和某些通风构造物位置处,气流波动可能产生明显的空气动力性噪声。部分矿井在掘进工作中采用炸药爆破,虽然放炮时间短,但其产生的巨大冲击波传播距离远,噪声等级也较高。

2 自更新检漏技术及装备

2.1 自更新检漏技术

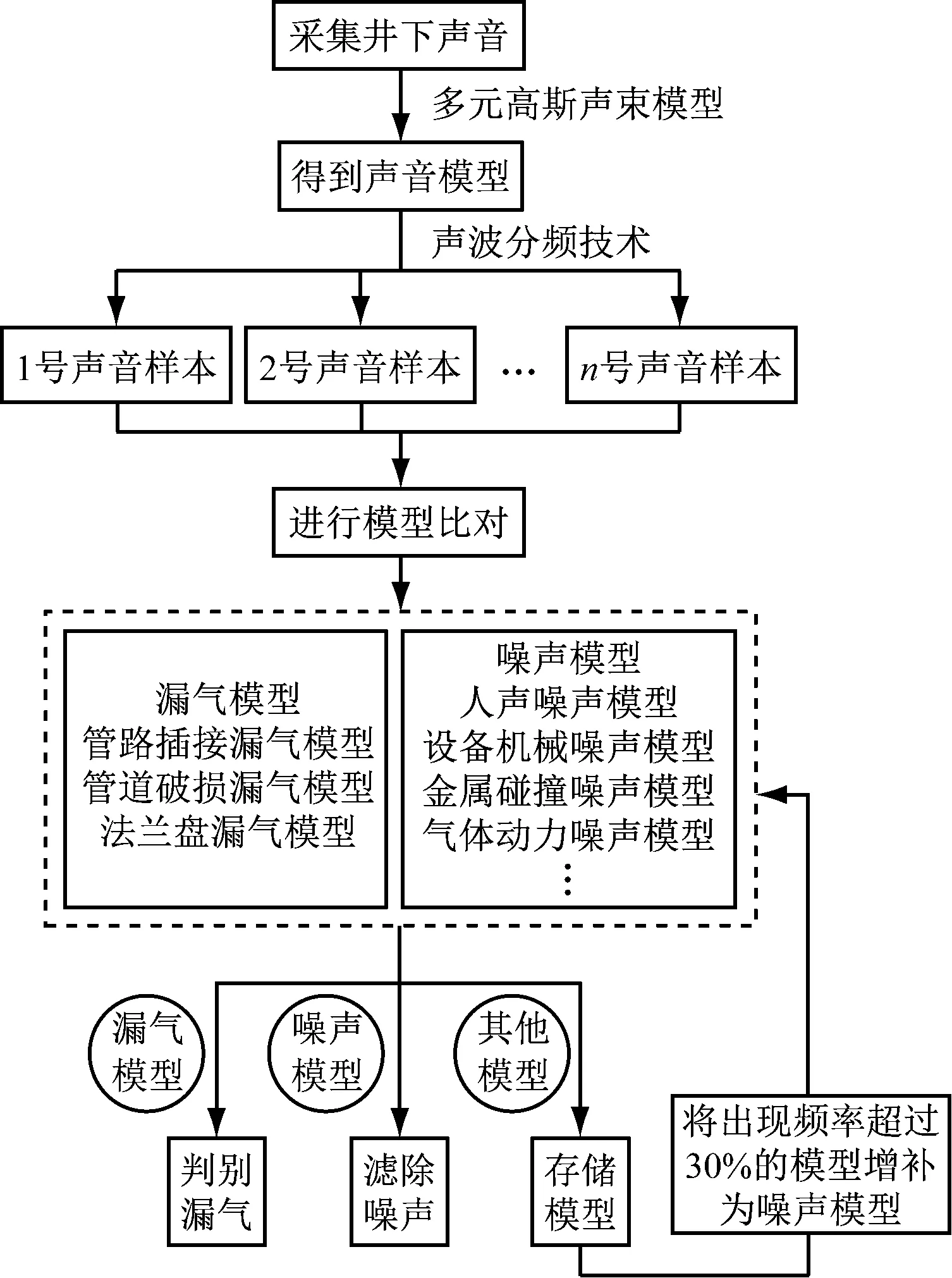

通过检测设备采集井下声音,用多元高斯声束对原始声音进行加强处理后形成清晰的声音模型,采用声波分频等技术进行处理,得到多个声音样本。将所得声音样本分别与预存的漏气模型和噪声模型进行比对,若与漏气模型匹配即可判断为漏气,发出声光报警信号,提示该检测点漏气。如果声音样本与漏气模型和噪声模型均不匹配,则存储该样本,并将出现频率超过30%的声音样本自动存储为噪声模型,以保证检漏技术在不同矿井环境下均有很高的准确率。自更新检漏技术流程如图3所示。

图3 自更新检漏技术流程Fig.3 Process of self-renewing leakage detection technology

2.2 多元高斯声束模型

J. Wen等[14]在近轴近似的理论基础上,基于赫姆霍兹波动方程提出了多元高斯声束模型的概念,即采用多个高斯声束叠加的方法近似一个圆盘源辐射声场,并且仅用10个Wen and Breazeale系数就可获得较好的近似效果。文献[15]将Wen and Breazeale 系数增加到15个,进一步提高了模拟结果的准确性。

由于瓦斯抽采管网系统漏气点尺寸相对较小,难以发现,可用circ二元函数描述声波在无穷大不透明屏上半径为1的圆孔中的透过率。管道破损形成的漏气点可简化成圆盘声源,其不可分离变量的circ二元函数为

(1)

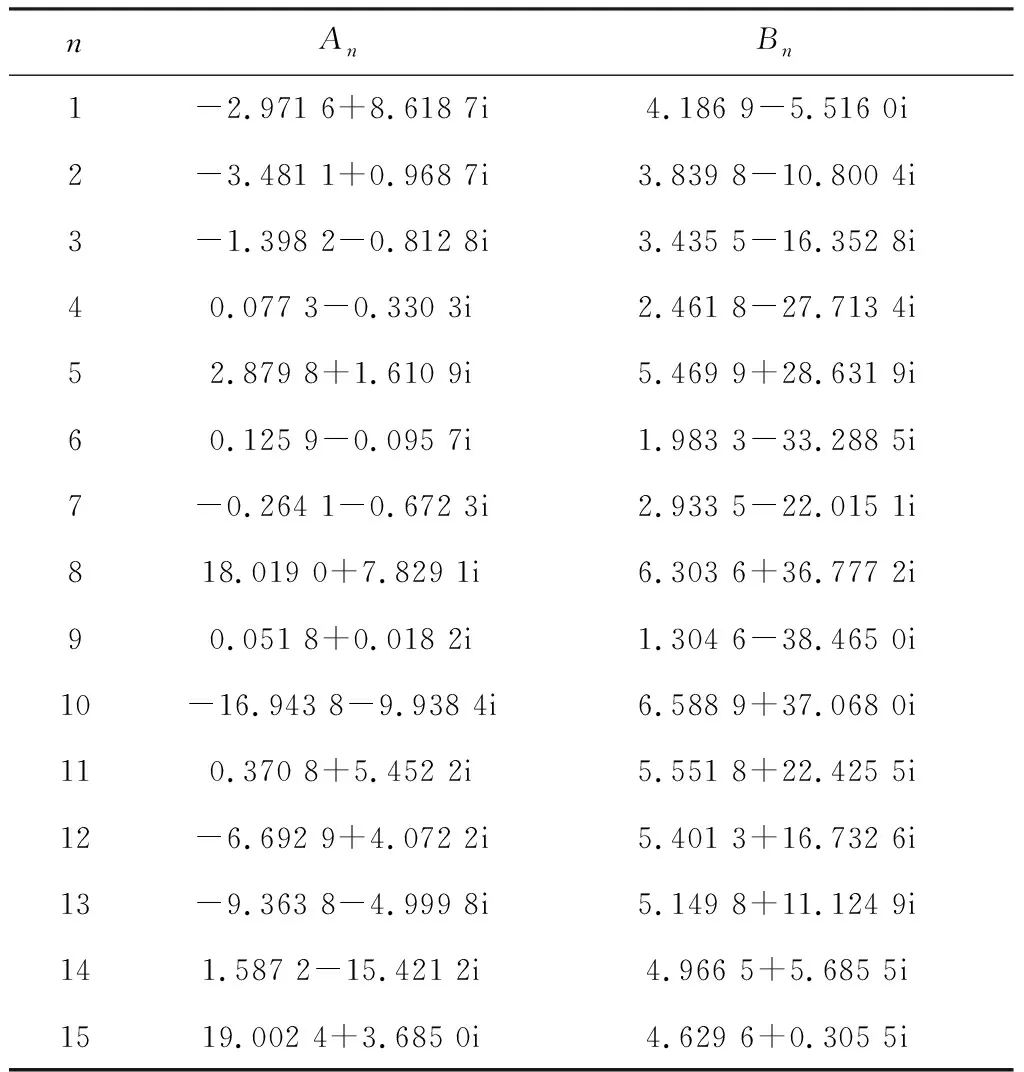

式中:ρ为传播介质密度,kg/m3;r为圆盘声源的半径,m;An,Bn为圆盘声源的Wen and Breazeale系数,具体取值见表1,其中i表示虚部。

表1 Wen and Breazeale 系数Table 1 Wen and Breazeale factors

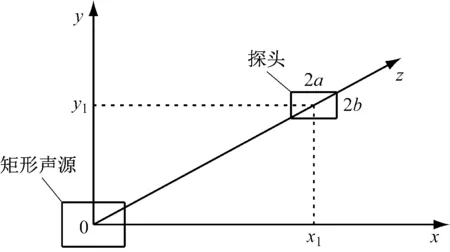

管件插接、法兰盘对接等位置密封不严形成的漏气点可用矩形声源模型进行描述,其circ二元函数为

(2)

式中:x1和y1分别为探头中心位置在x,y坐标轴(分别平行于矩形声源的长边和短边)上的坐标(图4),m;a和b为矩形探头长和宽的1/2,m;Aq,Bq为矩形声源的Wen and Breazeale 系数,其值分别与An,Bn相同。

图4 声源与探头位置Fig.4 Location of sound source and probe

将circ二元函数代入沿z方向(由声源中心点指向探头中心点)的传播波动方程,得到声压近轴近似的波动方程:

(3)

式中:P为声压,Pa;k为传播常数。

求解式(3)可得声压的高斯声束形式:

(4)

式中:P(z)为复数标量;ω为角频率,rad/s;M(z)为2×2阶的复数对称矩阵。

通过多元高斯声束模型对声音进行修复加强,可提高声音识别准确度。

2.3 YJL40检漏仪

YJL40检漏仪是基于自更新检漏技术研发的一种本安型设备,主要部件包括探测头、金属软管、主机和报警器,如图5所示。连接探测头与主机的金属软管可以任意弯曲、拉伸,满足不同空间条件下的抽采管网系统检测需求;而由红色显示灯与蜂鸣器组成的报警系统,确保了操作人员能够及时发现漏气点位置并进行堵漏处理。YJL40检漏仪具有携带方便、操作简单、准确率高、适用范围广等特点。

图5 YJL40检漏仪Fig.5 YJL40 leakage detector

3 现场应用

山西省中阳荣欣焦化有限公司高家庄煤矿生产能力为3.0 Mt/a,目前主采2号煤层,瓦斯含量为10.76 m3/t,相对瓦斯涌出量最大值为29.04 m3/t,属于高瓦斯矿井。该煤矿目前有高负压抽采系统和低负压抽采系统各1套,2套系统独立运行,系统的主管、支管均由直径为325~820 mm的无缝钢管组成,主管和支管总长度为7 585 m。该煤矿存在明显的抽采钻孔孔口瓦斯浓度高、抽采终端浓度低的情况:高负压抽采系统孔口平均瓦斯体积分数达到45%,而抽采终端瓦斯体积分数仅为14%左右;低负压抽采系统孔口平均瓦斯体积分数为26%左右,而抽采终端瓦斯体积分数降至5%。可见,在抽采管网系统输送过程中,瓦斯抽采浓度存在明显衰减。

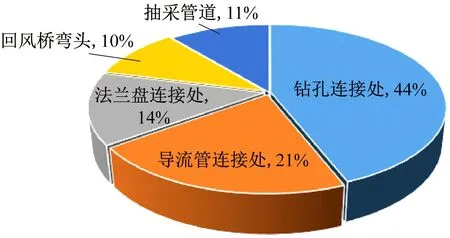

对高家庄煤矿抽采管网系统进行巡检,并对检测出的漏气点实施封堵处理。在钻孔与封孔管连接处、导流管连接处、法兰盘连接处及回风桥等位置检测出漏气点共52处,漏气点分布如图6所示。在抽采管网不同位置检测出漏气点,表明自更新检漏技术适用范围广。

图6 漏气点分布Fig.6 Distribution of gas leakage points

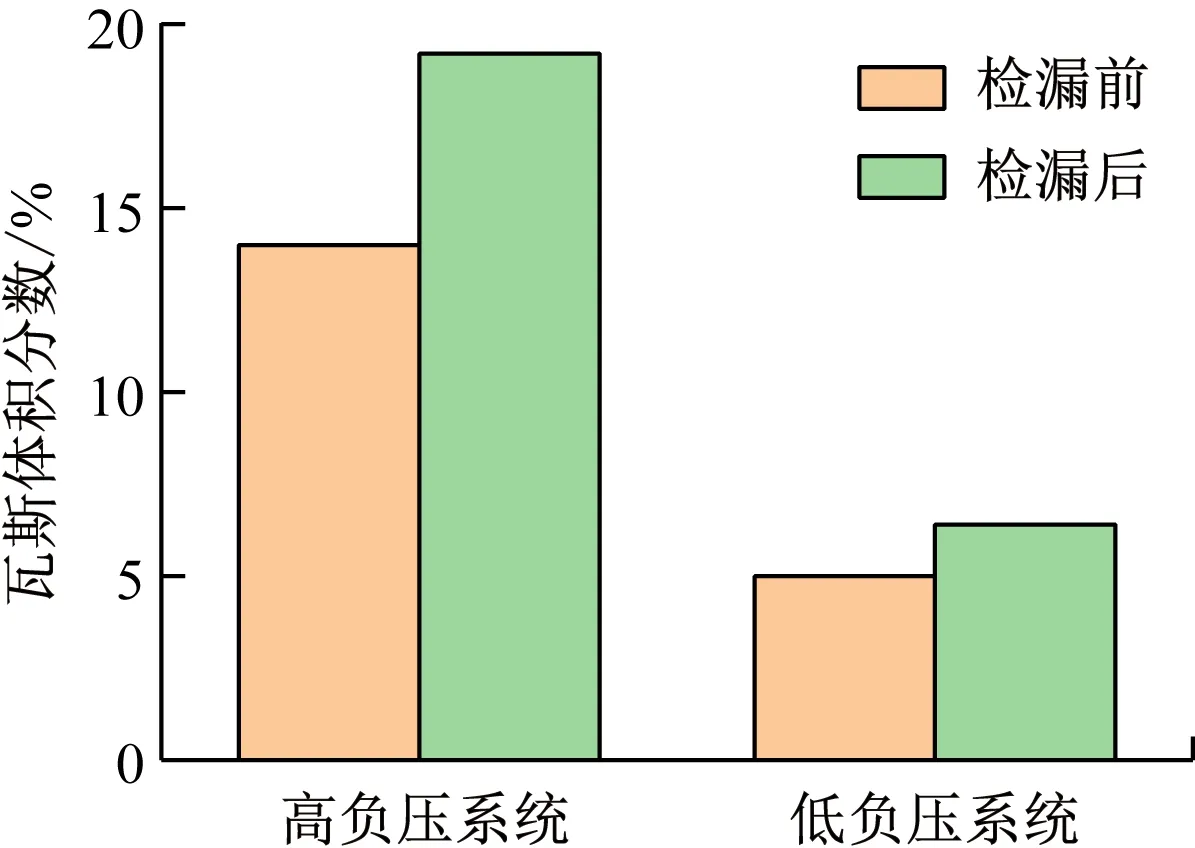

为进一步考察自更新检漏技术的应用效果,当检漏堵漏工作完成并待抽采系统稳定后,对高家庄煤矿抽采管网瓦斯浓度进行监测,结果如图7所示。在钻孔孔口平均瓦斯浓度保持基本不变的情况下,高负压抽采系统终端处瓦斯抽采体积分数提高到19.2%,提高比例为37.1%;低负压抽采系统终端处瓦斯抽采体积分数升高至6.4%,提高比例为28%,高、低负压抽采系统内的瓦斯抽采浓度均明显升高。

图7 检漏前后瓦斯抽采体积分数对比Fig.7 Comparison of gas drainage volume fraction before and after leakage detection

4 结论

(1) 采用高斯声束模型对瓦斯抽采管网系统检漏设备所采集的声音进行处理,降低了巷道复杂环境中多种声音同时传播所产生的扰动对检漏结果的影响。

(2) 分析了煤矿井下抽采管网主要漏气原因并建立了漏气模型,将井下声音样本与预存模型进行比对,将出现频率超过30%的声音样本补充为该矿井的噪声模型,实现模型的自更新,以提高检漏准确性。

(3) 基于自更新检漏技术研发了YJL40检漏仪,对高家庄煤矿高、低负压抽采系统进行检漏,在封堵漏气点后,抽采终端瓦斯体积分数分别提高了37.1%和28%,验证了基于多元高斯声束模型的瓦斯抽采管网系统自更新检漏技术的有效性。