偏苯三酸酐的合成技术与应用前景

2020-09-27邢跃军

邢跃军

(中国石化扬子石油化工有限公司南京研究院,江苏 南京 210048)

偏苯三酸酐,化学名1,2,4-苯三酸酐,英文名trimellitic anhydride,简称偏酐或TMA。TMA分子式为C9H4O5,外观为白色或微带色片状固体,沸点245℃,熔点165℃,溶于乙醇、丙酮、环己酮、乙酸乙酯、二甲基甲酰胺等有机溶剂和热水,微溶于四氯化碳、甲苯和石油醚。TMA分子中含有酸酐和羧基两种官能团结构,使其兼具了酸酐和芳香羧酸的化学性质,是一种重要的有机合成原料和聚酯单体。TMA与碱发生酸碱中和反应生成盐,与醇类发生反应生成酯或聚酯,与烃类发生缩合反应,与氨(胺)发生反应生成酰胺/酰亚胺。TMA可以用作聚氯乙烯(PVC)树脂的增塑剂和环氧树脂的高温固化剂,合成的聚酰亚胺树脂漆和水溶性醇酸树脂涂料具有优异的性能[1-2]。

1 TMA的主要用途

1.1 PVC增塑剂

TMA和醇类反应生成的偏苯三酸酯作为PVC增塑剂,具备优良的耐候性、抗氧化性、绝缘性、耐油性和可加工性,其挥发性不到邻苯类增塑剂邻苯二甲酸二辛酯(DOP)挥发性的1%[3]。偏苯三酸三辛酯(TOTM)是PVC增塑剂中用量最大的偏苯三酸酯类增塑剂,其他的还有偏苯三酸三异辛酯(TIOTM)和偏苯三酸三壬酯(TINTM)等。

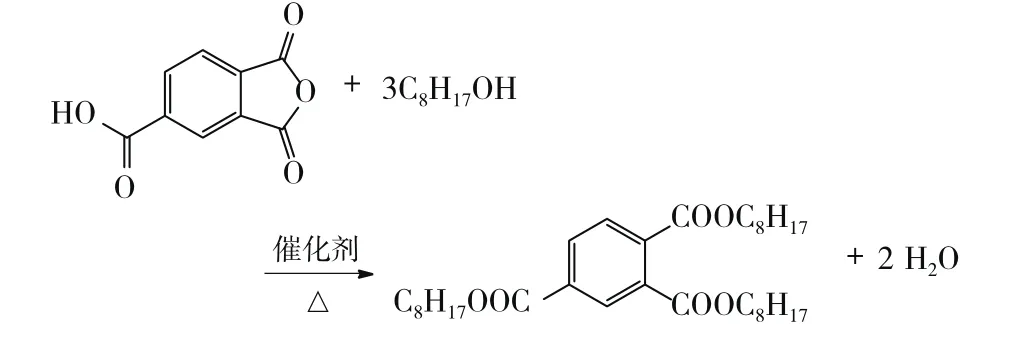

TMA和异辛醇在催化剂如C16H36O4Ti、NaAlO2、SnO、C4H10SnO2等的作用下,发生酯化反应,得到TOTM。反应方程式如下:

作为一种绿色环保型PVC增塑剂,TMA在增塑剂行业所占的比重越来越大,发展前景广阔。

1.2 环氧树脂固化剂

环氧树脂是以芳香族或脂环族有机化合物为骨架,通过其含有的环氧基团反应而形成的热固性高分子低聚物。环氧树脂是聚合物基复合材料领域中应用最广泛的基体树脂,常用作金属防腐材料、防火绝缘材料和黏结材料等。固化剂和环氧树脂发生反应生成的热固性聚合物具有三维网状结构,使得环氧树脂能发挥出实用价值。TMA与环氧树脂中的羟基作用,短时间内就能使环氧树脂固化。TMA对环氧树脂的固化温度在100℃以上,属于高温型固化剂。TMA与脂肪族多元醇反应生成的酯类固化剂,可以改善其与环氧树脂的溶解性[4-7]。

1.3 高性能绝缘材料

TMA分子中的苯环、酸酐和羧基结构,使得其成为合成聚酰胺酰亚胺(PAI)的理想原料。PAI作为聚酰亚胺(PI)工程塑料的三大主要品种之一,具有良好的耐化学性、耐高温性和绝缘性以及出众的机械性能,可与多种物质进行复合,其最主要的用途是制备高性能绝缘漆和涂料[8]。随着高性能绝缘材料在电器行业中的广泛应用,以PAI漆包线漆为代表的耐高温漆包线漆的需求量越来越大[9]。

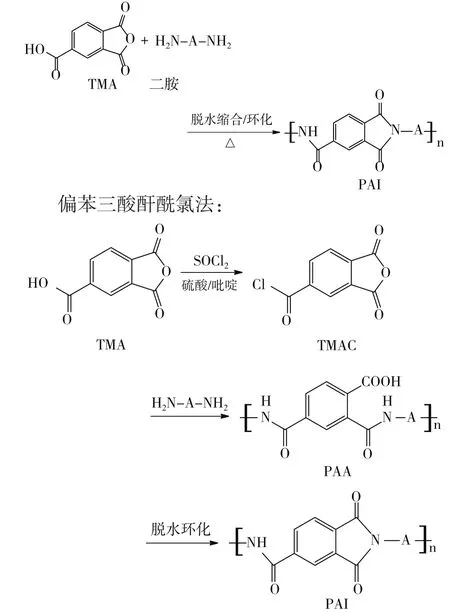

以TMA为原料合成PAI的方法主要有缩聚法、偏苯三酸酐酰氯(TMAC)法和二异氰酸酯(MDI)法等。其反应机理如下:

缩聚法:

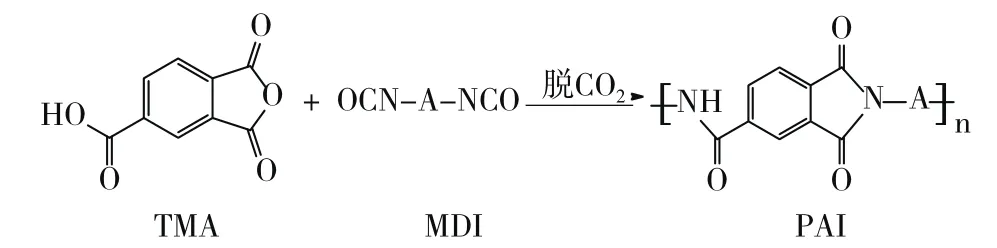

二异氰酸酯法:

1.4 其它应用

TMA与含羟基的醇酸树脂反应,可制得水溶性醇酸树脂涂料[10]。由于用水代替了大部分有机溶剂,因此挥发性有机物(VOC)的排放大幅降低,对生态环境和人类健康起到了保护作用。且水性涂料可以采用电泳、浸涂、刷涂和辊涂等多种方式进行涂膜施工,涂膜工具可直接用水清洗,易于实现全自动化机械涂膜,大大节省了施工成本,可以在工业设备防腐、家电涂装、家居装饰中广泛使用[11]。此外,TMA还可作黏结剂,亦可用于制造航空润滑油,在染料工业中也有应用。

2 TMA的合成方法

TMA的合成方法主要有4种,分别为偏三甲苯液相氧化法、偏三甲苯硝酸氧化法、偏三甲苯气相氧化法和以间二甲苯(MX)为原料的MGC法。

2.1 偏三甲苯液相氧化法

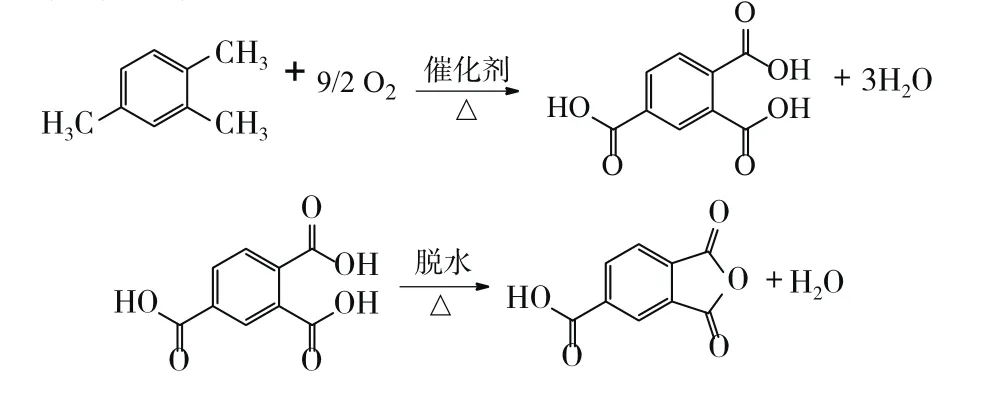

1955年,美国Mid-Century公司发明了偏三甲苯液相空气氧化法,因此得名MC法,后来Amoco公司在取得该专利后首先实现了工业化,于1968年在美国Illinois州Joliet市建成13kt·a-1的TMA生产装置,故又称Amoco法[12]。该法在乙酸溶剂的存在下,以乙酸钴和乙酸锰为催化剂,溴化物(四溴乙烷或溴化氢)为促进剂,空气为氧化剂,在210℃、2.23MPa的条件下,偏三甲苯被氧化为偏苯三甲酸,将偏苯三甲酸进行脱水处理,即得到TMA产品。反应方程式如下:

液相氧化工艺过程主要包括氧化反应、结晶、洗涤分离、脱水成酐、粗酐精制和乙酸脱水等工序[13-14],工艺流程如图1所示。液相法具有原料易得、溶剂可回收、公用工程消耗低等优点,是目前大多数TMA生产装置采用的主要方法。

图1 偏三甲苯液相空气氧化法制TMA工艺流程

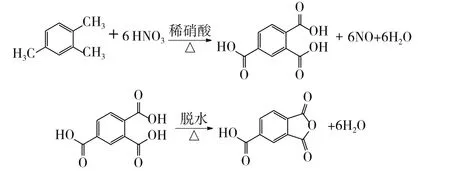

2.2 偏三甲苯硝酸氧化法

1970年,德国Saarbergwerke AG公司发明了偏三甲苯硝酸氧化法并实现了工业化生产。在170~190℃、2.03MPa的条件下,以硝酸为氧化剂,偏三甲苯在7%的稀硝酸溶液中被氧化为偏苯三甲酸,经过结晶、分离和干燥,制得偏苯三甲酸粗品,粗品在220~230℃下加热脱去水分,再通过真空蒸馏,即得TMA产品[15]。反应方程式为:

硝酸法的操作危险性大,原料成本高,产物收率低,设备腐蚀严重,反应生成的氮化物会污染环境,因此已经被淘汰。

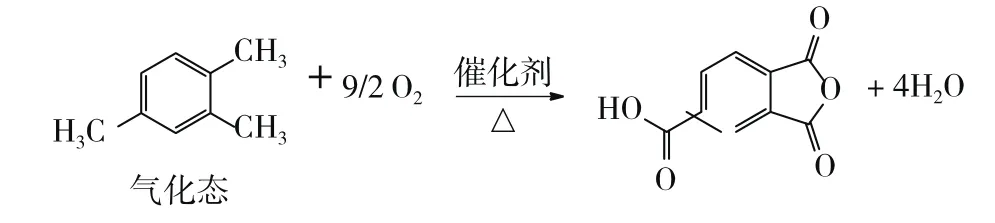

2.3 偏三甲苯气相氧化法

1973年,日本触媒化学工业株式会社研究开发了偏三甲苯气相氧化法,以空气为氧化剂,催化剂采用钒(V)-钛(Ti)体系和碱金属氧化物[16]。反应方程式如下:

气相法的工艺简单,常压操作,无腐蚀性介质,设备投资小,生产成本低,但所用的催化剂选择性差,TMA的收率较低,尚未有工业化装置建成。高选择性的气相氧化催化剂的研究仍在不断开展。

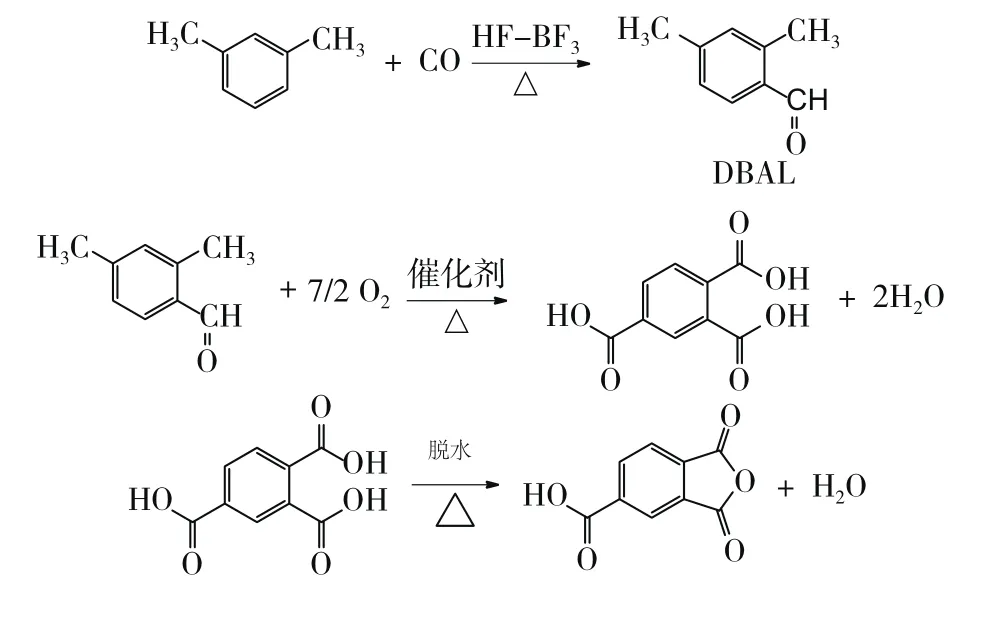

2.4 以间二甲苯为原料的MGC法

1985年,日本三菱瓦斯化学公司开发了以间二甲苯(MX)为原料的MGC法,其在冈山县水岛建成的TMA生产装置产能为15kt·a-1[17-18]。原料MX与一氧化碳(CO)在HF-BF3的催化作用下,发生甲酰化反应,生成2,4-二甲基苯甲醛(DBAL)。然后在水溶液体系中,以溴化氢(HBr)和溴化锰(MnBr2)为催化剂,空气为氧化剂,在200~220℃、2~3MPa的条件下,DBAL氧化生成偏苯三甲酸,偏苯三甲酸再进行脱水处理,即得TMA。反应方程式如下:

MGC法采用水溶剂体系,因此不需要MC法那样复杂的乙酸溶剂回收工序,反应生成水和溶剂水易与产品分离,产品纯度和收率较高。该法的缺点是采用了强酸性催化剂,生产设备必须使用昂贵的钛锆系合金材料,导致设备投资增加。目前只有日本MGC公司采用该法生产TMA。

3 国内TMA的合成与应用研究

在国内,黑龙江省石油化工研究所从1964年开始进行偏三甲苯氧化合成TMA的研究[19],1980年,其与哈尔滨石油化工厂合作建立了一套采用鼓泡反应器的250t·a-1偏酐中试装置[20],后又建设了1套3kt·a-1的间歇生产装置,但因技术、工艺和设备等原因未能正常运行。1992年,大连理工大学与鞍山化工研究所合作开发了V-Ti-P-O系表面涂层气相催化剂,TMA质量收率为55.6%[21]。黑龙江省石油化学研究院研制了瓷环表面涂层气相催化剂,TMA质量收率为80%[18]。1997年,江阴长泾醋酐厂建设了一套1.5kt·a-1的间歇法生产装置,后该企业又新建了引进意大利连续化生产技术的装置,目前已发展成为国内TMA生产的龙头企业(百川化工)。1999年,黄山市泰达化工有限公司从一套500t·a-1间歇生产装置起步,逐渐发展成为拥有安徽省液相氧化工程技术研究中心的高新技术企业(泰达新材)。2003年,丹阳市联大化工有限公司(现正丹化学)建成了一套生产能力为15kt·a-1的连续法TMA生产装置,其开发的连续化生产专利技术包括连续氧化反应、成酐、精制、切片或造粒、溶剂回收等工序,TMA产品质量收率达120%[22]。2004年,扬子石化开发了一种逐级添加催化剂生产TMA的液相氧化工艺,并获得了专利[23]。一级添加钴、溴催化剂,二级加入锰催化剂,提高了氧化反应的目的产物偏苯三甲酸的收率(质量收率达140%),并降低了副产物含量,使得产品的色度得到了提高,同时还减少了锰催化剂的消耗量。扬子石化还在参与原常州博大精细化工有限公司3kt·a-1偏酐间歇生产装置到10kt·a-1连续生产装置的改造工作中积累了大量工程经验,开发出了具有自主知识产物的50kt·a-1从原料偏三甲苯到产品TMA的连续化生产工艺设计包。博大化工2007年被意大利波林集团收购,通过技术改造,其TMA产能达到了20kt·a-1。

在TMA下游产品的开发方面,谢光亮等[24]以1,2-二氯乙烷为溶剂,TMA和氯化亚砜(SOCl2)为原料,制备了偏苯三酸酐酰氯(TMAC),TMAC是制备聚酰胺酰亚胺(PAI)的原料之一。菅晓霞等[25]由TMA与吡啶、氯化亚砜制得TMAC,再由TMAC与甲基丙烯酸羟乙酯、吡啶、苯等反应,经四氯化碳重结晶,制得4-甲基丙烯酸氧乙基偏苯三酸酐酯(4-META),4-META是最有效的口腔用功能性黏接单体材料之一。苏琳等[26]以TMA、环氧氯丙烷(ECH)、甲基丙烯酸缩水甘油酯(GMA)、三乙胺(TEA)为原料,合成了末端羧基与氨基不同比例的一系列可UV固化的水性高支化聚酯。UV固化高支化聚酯作为水性涂料,可以减少普通油性涂料在生产和使用过程中释放的VOC。肖林久等[27]以TMA作配体,尿素、钼酸铵、氯化镝等为原料,采用固相法合成了四酰胺基酞菁镝稀土配合物,该配合物具有热稳定性良好、真空蒸镀易于成膜、价格低廉、低毒等优点,在太阳能电池、液晶材料、光催化材料和化学传感器等方面具有很大的应用前景。严晓慧[28]采用TMA对聚对苯二甲酸乙二醇酯(PET)进行降解实验,发现TMA可以成功地将PET降解为低分子聚合物,实现高聚物和低聚物之间的循环利用。还有研究[29-30]以TMA作为修饰剂,通过化学修饰和后交联反应,制备了TMA修饰的交联吸附树脂。该吸附树脂能有效去除废水中的邻苯二甲酸和苯酚类物质。TMA在环保领域的应用不断拓展,将对生态环境起到良好的保护作用。

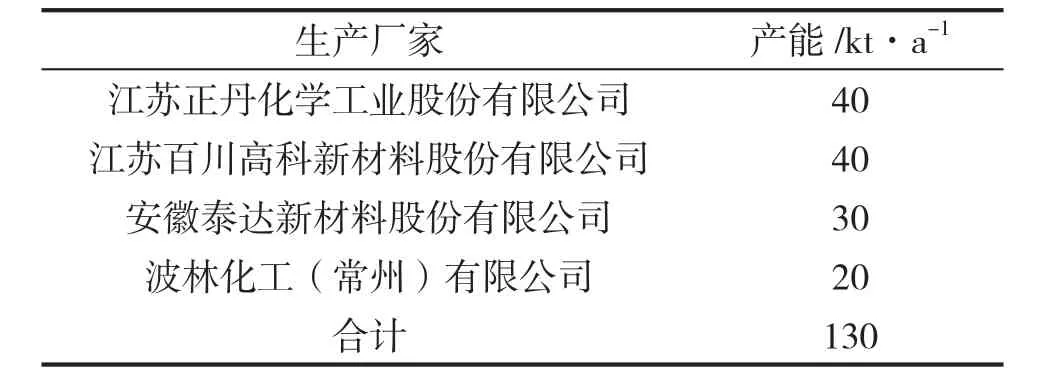

4 TMA生产企业及盈利情况

TMA的生产工艺最早起源于国外,国内早期均采用间歇性的生产方式,规模小,成本高,产品质量不稳定。随着国内偏三甲苯液相氧化制TMA工艺技术的不断改进,以及龙头企业引进国外先进的连续化生产工艺和扩大产能,国内原有的10多家中小型企业大部分已在激烈的行业竞争中被淘汰,目前国内仅存4家规模较大的TMA生产企业,即正丹化学、百川化工、泰达新材和波林常州。受到我国低劳动力成本的影响,国外部分TMA生产装置也已陆续停产,目前正常生产的仅有INEOS集团的Flint Hills Resources等少数企业。2019年国内TMA生产企业产能统计见表1,表2为TMA国内上市企业近年来的毛利率水平。

表1 2019年我国TMA生产企业产能统计

表2 近年来TMA国内上市企业的毛利率水平 /%

从表2可以看出,近几年各TMA上市企业的毛利率均有不同程度的下降,原因可能是受到占生产成本较大比例的原料偏三甲苯价格波动的影响,以及国家对化工企业环保监管力度的加大,但总体上看市场竞争还是较为稳定。

5 展望

目前,偏苯三酸酐最主要的用途仍是用于生产PVC增塑剂偏苯三酸三辛酯(TOTM)。现阶段主要使用的邻苯二甲酸酯类增塑剂易析出有害物质,可能引发人类生殖机能缺陷或致癌,欧盟已明确限制其在PVC制品中使用。2020年5月,生态环境部、工信部、国家卫健委组织编制并发布了《优先控制化学品名录(第2批)(征求意见稿)》,该名录中涉及邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二异丁酯(DIBP)和邻苯二甲酸丁基苄酯(BBP)等4种邻苯类增塑剂产品。对这些被列入名录的邻苯类增塑剂,我国也会采取相应的环境风险管控措施,以最大限度地降低其在生产和使用时对人类健康和环境的重大影响,因此,邻苯类增塑剂将逐渐失去其拥有的市场份额,无毒环保型增塑剂TOTM替代传统邻苯类增塑剂已是大势所趋。

未来5年,全球增塑剂的需求将保持稳定增长趋势,而亚洲特别是中国,仍将是全球增塑剂需求增速最快的地区。有理由相信,作为绿色环保型增塑剂TOTM主要原料的偏苯三酸酐产品,其未来消费需求增长将是大概率事件。