火驱出砂井管理对策研究

2020-09-27熊纪敏

熊纪敏

中国石油辽河油田分公司 曙光采油厂(辽宁 盘锦124109)

杜66块于1985年投入蒸汽吞吐开发,2005年开始进行火驱试验,2013年规模实施,截至目前已转驱105个井组。但随着火驱开发见效程度的不断增加,出砂问题日益严重,砂卡比例逐年升高,严重影响油井的生产时率。根据出砂井史,结合储层因素和火驱开发机理,对区域内出砂原因进行细致分类,有针对性地总结出一系列管理对策,有效降低砂卡比例,保障了生产时率。

1 研究背景

杜66块位于曙光油田西南部,构造上位于辽河断陷西部凹陷西斜坡中段。开发目的层系为下第三系沙四段上部杜家台油层。含油面积4.9 km2,地质储量3 940×104t,可采储量1 070.59×104t,标定采收率27.172%,油藏埋深800~1 200 m,有效厚度42.1m,平均孔隙度25.5%,平均渗透率781×10-3μm2,原油黏度300~2 000 mPa·s,原始地层压力10.82MPa。

区块自2005年开始火驱开发,先后经历先导试验、扩大试验、规模实施等阶段。截至目前,共有注空气井105口,开井85口,日注气量101.5×104m3;生产井558口,开井429口,日排尾气量67.6×104m3,日产油651 t,年产油23.7×104t。

转驱后,随着火驱规模不断扩大,井组见效程度持续增加,油井出砂情况日益加剧。具体体现在:

1)区块出砂井数由转驱前72口增加到转驱后207口。砂卡井次由2012年的15井次上升到2016年的73井次,砂卡比例由2012年的3%上升到2016年的14%。

2)平面上,转驱时间越长、见效率越高,出砂越严重。目前,生产井见效率达73%,其中出砂井占比48%,对比转驱前增加33%。

2 火驱井出砂原因分析

杜66块为非均质性中-薄互层状稠油油藏[1],蒸汽吞吐转火驱后,出砂井数明显增加,且砂卡比例逐年上升。通过对区块出砂井史研究,结合储层物性特点和火驱开发机理,总结出区块出砂主要由储层因素、开发因素和管理因素三方面导致。

2.1 储层因素

开发目的层为扇三角洲沉积体系,为砂岩、泥岩互层,胶结疏松。通过对比火驱出砂井平面位置图与开发各小层沉积相平面图发现,转驱前,区块出砂井分布较为集中,主要分布于沉积相主河道流域发育比较疏松区域及断块边部断裂带,平面上呈现明显区域性。

2.2 开发因素

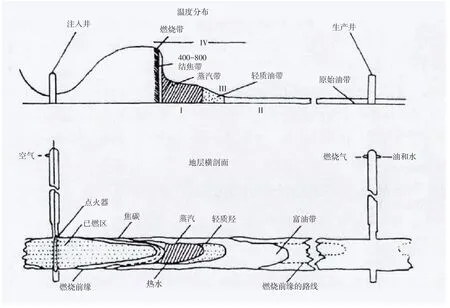

火驱是以地层原油的部分重质成分为燃料,以不断注入的空气或含氧介质为助燃剂,使油层持续燃烧生热,原油发生裂解-降黏-流动,并利用燃烧后的混合气体驱动地层原油向生产井流动并采出的过程。整个过程中,根据火驱燃烧特点,可将火驱储层从注气井到生产井划分为7个区带:已燃区、燃烧区、结焦区、蒸汽区、富油区、尾气区和冷油区,其中燃烧区温度最高,高达400~800℃,如图1[2]。

图1 正向燃烧火驱机理

火驱开发过程中,受火驱燃烧带的高温影响,地层原有骨架结构被破坏,形成大量地层砂,地层砂伴随地层流体向近井地带运移。由于尾气高导致井底流压增大,进而造成井底激动出砂。

2.3 管理因素

火驱开发初期,针对平面油井见效不均的问题,对见效差的油井采取吞吐引效的方式提高火驱效果,见效后生产井尾气大幅上升,由于初期未能完全掌握火驱开发的特点,生产管理上依然延续吞吐开发的管理模式,在方案设计优化、放喷方式管理、生产参数调整、尾气排放管控等重点节点均未能形成适合火驱开发要求的管理对策,出现了焖井时油套压放不净、生产井气体影响加剧、气窜严重、尾气系统憋压等情况,加剧了出砂,井卡状况频发。

3 管理对策摸索

针对上述油井出砂原因,结合现场实际情况,总结出一套适应现场生产需求的管理对策。

3.1 储层因素出砂治理对策

储层因素导致的出砂井,一般出砂较为严重(累计冲捞砂量>2 m3,历史砂卡次数≥5)。截至目前,区域内曾出现砂埋油层20井次。针对此类出砂井,主要采取压裂防砂措施深度控制出砂。

典型井例:曙1-45-43于第9周期实施压裂防砂。实施压裂防砂前,该井累计冲捞砂量约2.1 m3,其中第8周期砂卡2次,冲出地层砂0.41 m3,周期产油131 t,实施压裂防砂后连续4周期无砂卡,周期增油84 t,实施效果较好。

2016年至今,区域内共实施压裂防砂4井次,累计减少砂卡5井次,累计周期增油3 561 t。

3.2 开发因素出砂治理对策

火驱开发过程中大量游离气体的排出导致气窜[3],造成井底流压增大,引起井底激动出砂。针对此类出砂井,普遍采取化学防砂和抑制气窜治理出砂。部分较严重的出砂井则采用压裂防砂工艺措施深度控制出砂。

3.2.1 化学防砂

向井眼周围挤入一定数量的化学剂以胶固地层砂,或挤入一定数量携带有固体颗粒(支撑剂)的化学剂(胶结剂)在井底附近固结,形成具有一定强度和渗透能力的防砂屏障,以减轻油井出砂[4]。

典型井例:曙1-38-59第21周期砂卡2次,第22周期出现砂埋油层,于第23周期实施化学防砂,实施后连续3周期无砂卡,且周期产油量增加,效果较好。

2016年以来,区域内共实施化学防砂3井次,机械防砂1井次,累计减少砂卡5井次,累计周期增油990 t。

3.2.2 抑制气窜

针对气窜引起的出砂,主要通过调剖进行封窜处理。利用调剖堵剂对注气井和生产井间的高渗透带(气窜通道)进行有效封堵,改变注入空气走向,启动中低渗透层,使火线均匀推进,降低高尾气生产井的尾气量,改善因尾气高造成的井底激动出砂。同时,达到抑制气窜、利用气窜、提高动用效果的目的。

典型井例:曙1-41-51于第22周期实施调剖。调剖前,由于尾气高,砂卡严重。通过调剖封窜,第22周期开始尾气量得到明显控制,平均月度尾气量由调剖前的7 000 m3左右降至调剖后的3 000 m3左右,且砂卡井次明显减少,累计周期增油273 t。

2016年至今共实施调剖40井次,减少砂卡11井次,累计增油851 t。

3.3 管理因素出砂治理对策

通过对出砂井不断摸索规律,明确了“低液量、强管理”的管理原则,并通过强化方案设计和“注焖放下采”节点管理,落实方案优化、作业管控、焖放时机、适度调参、定期热洗、不正常井“三及时”(及时发现、及时落实、及时处理)的管理方法,确保油井产能的同时,降低砂卡井次,提高生产时率。

3.3.1 精细方案设计

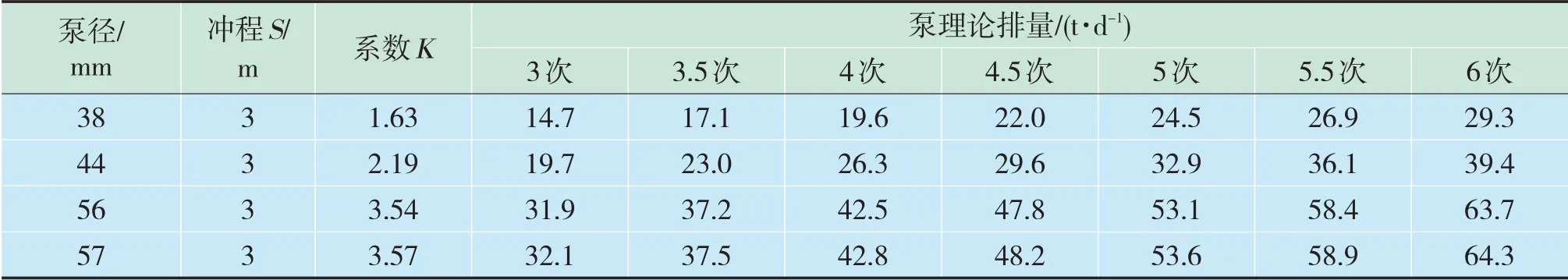

1)优选泵型泵径。对429口火驱生产井近2年的产液量统计发现,火驱单井平均日产液量为12.7 t,单井最高日产液量为30.7 t。根据抽油泵理论排量表(表1),Φ44 mm×3 m泵即可满足火驱生产需求。

同时通过现场使用不同泵型的效果发现,对于出砂井,使用防砂泵可有效防止砂卡。

2)泵深调整。由于火驱开发高尾气的特点,泵深通常设计在主力产气层以下,以减小尾气对泵效的影响[5]。但对于出砂井,加深泵挂增加了油井的砂影响和砂卡概率。因此,根据现场实际情况对出砂井适当上提泵挂。其中,对出砂较轻的一般出砂井(累计冲捞砂量≤2 m3,历史砂卡次数<5),将泵挂上提至生产井段的中上部;对出砂较为严重的出砂井(累计冲捞砂量>2 m3,历史砂卡次数≥5),将泵挂上提至生产井段以上10 m,减少砂影响。

表1 抽油泵理论排量表

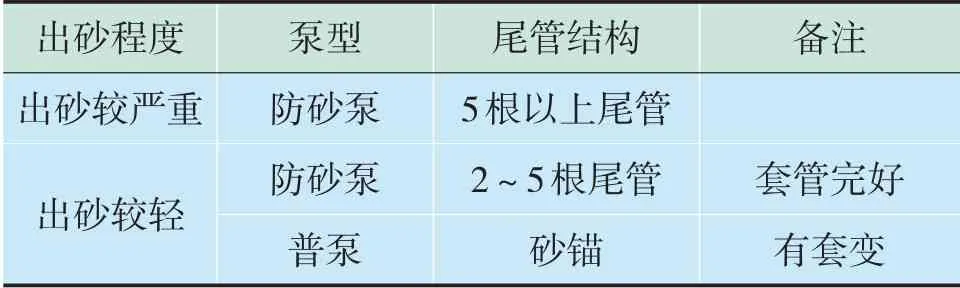

3)优化尾管结构。针对不同程度的出砂井,结合井况,对泵下尾管结构进行调整,实行“分类分治”,有效防止砂埋管柱及砂影响,见表2。

表2 泵下尾管结构的选用

3.3.2 加强作业管理

加强作业管理,如彻底冲捞砂,可防止出现因砂影响造成的下管柱时管柱遇阻,或下泵生产一段时间后因砂影响而检泵的问题,保障生产时率。

例如,曙1区某井下泵生产一段时间后发生井卡,作业队解卡成功。一个半月后因降产主动检泵,检泵作业时作业队未冲砂,导致检泵开井后第3天又发生井卡。该次检泵作业时进行了彻底冲砂,周期生产时间延长185 d。

3.3.3 延长焖井时间

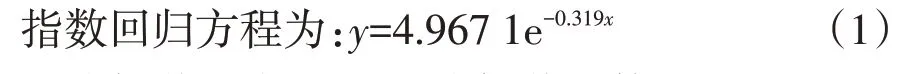

随机抽取50口火驱生产井,对近3个周期的焖井压力和焖井天数进行统计,绘制焖井压力曲线并进行指数回归。

式中:y为焖井压力,MPa;x为焖井天数,d。

为防止井底激动出砂,现场一般在焖井压力小于0.2 MPa时开始放喷,由公式(1),焖井天数延长至5~6 d时放喷较为合适。

3.3.4 合理放喷方式

普通放喷实施的是油、套管分别放喷,先放油压再放套压。但部分高尾气油井在放喷至不出、套压放至零后会出现下泵作业前油压恢复的现象,需二次或多次放喷,导致放喷不连续,加剧油井出砂。

针对放喷不连续的问题,实施油套管同时放喷的措施,平稳连续放喷,有效防止油井激动出砂,如图2[6]。

图2 油套管同时放喷流程示意图

3.3.5 优化生产参数

1)重点出砂井使用变频器,2次开井,控制采液速度在0.33~0.50 t/(d·m),稳产后再缓调冲次;一般出砂井4.5次开井。

2)规范尾气排放。生产过程中火驱油井尾气是不断变化的,部分油井由于尾气波动过大进一步加剧井底流压变化,加剧出砂。因此,开井时控制尾气量以降低油井启动压差,并在生产过程中对尾气量变化大的油井及时动态调控,控制尾气排放速度,防止激动出砂。

4 效果评价

通过实施各类防砂措施,阶段累计减少砂卡73井次,累计增油7 482 t,实现经济效益663.6万元。

近两年砂卡井次和砂卡比例得到控制,并呈降低的良好趋势,砂卡井次由2016年的73井次降低至目前的30井次,预计到2018年底,砂卡比例可由2016年的14%降低到8%。

5 结束语

火驱后油井出砂的加剧是火驱开发中后期面临的主要矛盾之一,导致火驱出砂加剧的重要因素是火驱气窜造成油井井底流压的快速变化。因此,现场抑制出砂的主要管理途径是抑制气窜或减少气窜影响。通过现有的防砂工艺措施及现场的精细化管理可有效控制绝大部分火驱油井出砂,对火驱出砂井管理对策的研究上进一步完善了火驱开发技术。