预制装配式混凝土建筑框架结构的施工力学研究

2020-09-27肖松涛云南工商学院

肖松涛 云南工商学院

1 引言

预制装配式的混凝土建筑结构凭借其自身的施工便捷性优势,在建筑领域当中全面推广开来,通过对其结构施工力学进行系统研究,能够进一步掌握和了解其在不同施工状态下的承受能力,提高施工安全性。

2 研究背景

结合施工建造方式的差异,混凝土建筑结构主要可以分成现浇式和装配式两种施工方式。其中现浇式混凝土施工主要是实施混凝土浇筑、绑筋、养护,在其达到标准的强度要求后,针对混凝土结构进行拆模工作。其主要优势为整体性较好、抗震性良好,其主要缺陷是施工工序较为复杂、施工时间相对较长,现场需要开展大量的湿作业。而选择装配式混凝土施工能够有效克服相关难题。其主要操作原理便是合理划分混凝土结构,将其分成数个单元,并在预制构件厂以及预制现场开展浇筑作业,促进构件初步成型,随后将其转运至施工现场,开展吊装作业,把不同配件连接到一起形成装配结构。

在建筑工业化发展背景下,对于预制装配式混凝土建筑结构来说,相关节点技术主要发展方向为良好抗震性能、较高的装配度、简单快速的施工操作。选择装配式混凝土结构,还可以降低施工中的各种资源材料消耗浪费,缩减建筑垃圾。装配式结构中,混凝土结构框架拥有良好的整体性和结构性,是建筑领域中应用较为频繁的一种结构形式。在工业化生产以及模块化生产过程中,结合混凝土预制结构,能够对工程建设质量进行合理控制。本文将混凝土建筑框架结构作为研究目标,对于相关施工力学进行了系统研究。

3 试验分析

试验中针对预制装配式的混凝土建筑结构受力状况实施系统分析,并在低周反复荷载条件下针对混凝土框架的整理受力特征、恢复特点以及滞回性能、耗能能力等特征实施全面分析。和整浇形式的混凝土结构实施对比分析,全面掌握预制装配式框架的结构受力状况。

3.1 试验设计

为了开展对比试验,此次试验中需要制作预制装配式结构框架和整浇的框架结构。试验中所选择的模型上1:3 比例的单跨平面框架,所有的模型全部都是两层形式,整体跨度是2.46m,首层高度是1.03m,二层高度是0.93m。两个试验模型中没有结合楼板贡献进行综合考虑。针对两个框架试件开展编号操作,分别是A1、A2,其中的A1是整浇的混凝土结构,而A2 为预制装配式结构框架。试验台中,为了促进试件的正常嵌固。试件设计工作中,应该适当增加地梁,地梁整体高度是405mm,宽度是305mm。此外还应该于地梁中预留吊环,如此才能方便吊装工作的顺利展开。针对试件开展设计工作中,针对二层梁的端部增加水平荷载,设置柱面突出梁头,此外还需要增设承压埋件,避免加载操作中破坏局部试件。于两个框架柱子试件顶端设置承压钢板,并施加相应的竖向荷载,避免压坏局部试件。

按照计算结果分析,应该在反弯点附近,针对A2预制装配式结构试件开展拆分拼接,保证连接板的均匀受力。针对二层柱子相关拼接位置,可以参考第二层柱净高中间实施合理选择。一层柱子在选择拼接位置时,可以按照柱子净高度的百分之三位置选择。同样的工程背景下,同步制作试件,两个试件所应用的混凝土和养护条件相同。

3.2 试件设计

为了开展试验对比,现浇节点以及预制节点尺寸相关梁柱尺寸需要维持相同标准,相关纵筋钢筋和受力箍筋也应该维持相同长度。其中柱的高度是1805mm,梁截面尺寸是455mm×255mm,梁的长度是4050mm,柱截面尺寸是405mm×305mm。梁柱都是对称配筋,梁内上下,分别配置2Φ16 的纵筋,配置12Φ22的柱,其中梁柱混凝土是C45的强度等级,梁柱中的纵向受力钢筋全部都设置为HRB335级的钢筋,而将钢板设置为Q235等级,将箍筋设置为HPB235等级。

3.3 材料力学性能

结合材料性能试验可以得到钢材与混凝土强度,材料性能试验中的钢筋与试件都属于相同批次的钢材,针对试件进行浇筑工作的过程中,应该同时针对混凝土立方实施浇捣处理。连接钢板主要是选择Q235 钢材,纵筋和箍筋主要选择HRB400 级钢筋。钢板和钢材相关材料性能试验主要是利用电脑万能拉力机实施相关操作。

试验中的混凝土材料全部选择C35 型号混凝土,结束28天的养护工作后,继续开展试验操作,试验中,需要针对立方体试件开展材料性能测试。

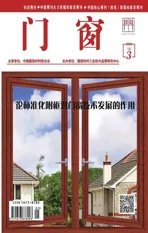

针对框架施加水平荷载的条件下,框架整体变为弯剪受力形式。为了能够更为真实地模拟框架底部结构,应该施加相应的轴压力,并于轴压比之下开展框架试验,同时在水平荷载下模拟试件边界条件。低周反复加载中试验装置如图1所示。

图1 加载装置

在反力墙中,主要是由500kN级别的液压固定伺服助动器施加水平荷载,通过钢板以及预埋拉杆和顶层框架梁进行有效连接,并向结构施加低周反复水平荷载。通过反力架中支撑的两个液压千斤顶,通过人工操纵方式施加纵向压力,并设置横向水平滑车,如此能够有效减少框架侧移中所产生的摩擦力,模拟构件的边界条件。模型底部位置,应该在试验室内预埋槽道中通过螺栓实施固定锚固处理,并在反力墙和地梁端增加设置支撑钢垫块,如此能够有效预防反力墙出现滑移问题。试件另一端和框架平面钢梁之间呈现出垂直状态,结合锚固反长拉杆能够有效避免试件出现滑移问题。该种加载操作较为简单,但却忽略了柱顶侧移过程中所形成的弯曲效应。此次研究对象为相关轴压比下两层底部框架,受力状态和结构状态相同,是弯剪型受力形式,适合加载要求。试验中,结合梁柱上层液压千斤顶,为试件施加轴向压力,将轴压力比值控制在0.21左右,并设置稳压设备。试验操作中,使竖向荷载维持不变状态,施加水平荷载时,需要等待水平变形问题彻底恢复后再次实施。

弹性环节,结合荷载实施有效控制,其对于发现、确定结构屈服荷载具有积极作用,提取10.5kN 并对荷载进行有效的分级处理,逐级增加,各级需要进行一次反复。在梁端力以及位移关系出现明显的非线性点条件下,可以将其定义成屈服荷载。首次达到屈服条件下,可以联系位移针对结构循环实施加载控制,梁端屈服的条件下,可以按照位移倍数开展逐级加载操作,基于各级位移量条件下,应该开展2 到3 次的循环操作,并在试件承载力降低导致结构被破坏的条件下,应该立刻停止试验。

3.4 测量设备和测量对象

此次试验中,除了可以直接读取千分表,以及针对柱顶施加轴压力千斤顶按照油表显示读取数据之外,剩下的测试内容都结合电子仪表开展测量工作。按照千斤顶相关油表显示读书,柱顶轴力把主轴压比控制在0.21 左右,开始试验操作前,需要按照相应的时间间隔,实施系统观测,假如产生油压降低的问题,则应该立刻补充,维持恒定的轴力状态。

针对侧移测量工作,可以利用顶层框架中的梁轴线位移传感装置开展测量工作,接入MTS记录仪,针对水平荷载下相关滞回曲线实施准确绘制。首层边节点外侧,设置位移计,针对地梁外侧设置位移计,测试地梁水平位移状况,从而有效校正顶点滞回曲线。

开展测试工作中,针对试件进行浇筑工作前,应该于试件钢筋中,粘贴钢筋应变片,在临界界面和塑性铰区域设置应变片,加载中,结合梁柱纵筋内应变片,观测主筋应力发展变化。应变片设置如图2所示,结合TDS303静态数据采集装置,全面收集测试数据[1]。

图2 应变片设置

4 试验结果分析

4.1 不同阶段下的承载力

当竖向荷载统一为232kN条件下,基于一定轴压比,开展模拟试验。A1、A2 两个构件的极限荷载、破坏荷载、开裂荷载、屈服荷载如表1所示。

表1 试件A1、A2在不同阶段的荷载值

通过分析上表能够了解到A2和A1相比,其开裂荷载多出了20kN,预制拼装构件中,连接钢板自身弹性变形特质以及拼接缝能够有效延迟混凝土构件裂缝。和A1 相比A2 屈服荷载多出10kN,由此能够看出预制装配式相关框架弹性阶段拥有较好的承载力。对于极限荷载而言,A2 相对较大,和A1 相比会多出39kN,主要是因为预制装配式结构的连接构造能够有效延长极限荷载的诞生。而A1柱脚相关混凝土产生损坏剥落的时间也要早于A2,导致A2破坏荷载更高。所从承载力角度分析,在不同发展阶段中,预制装配式建筑结构自身的承载能力更为突出。

4.2 滞回曲线

滞回曲线主要是基于某种反复荷载影响下,某个方向中的结构荷载位移变化曲线。这也是反复受力中结构出现能量消耗、变形特征以及水平荷载变化的直接反应。A1和A2的位移滞回曲线如图3、4 所示。这一曲线能够体现出受力性能在循环中的变化反应,主要包含局部混凝土剥落、压碎,混凝土黏结、裂缝闭合、钢筋屈服强化等[2]。

图3 A1试件

图4 A2试件的滞回曲线

结合上面两个图形能够初步了解到A1 和A2 相关滞回曲线全部都是梭形形状,整体相似,滞回曲线较为饱满,由此能够进一步体现出两个不同构件塑性变形效果。相同位移量级下,A1和A2相比,其荷载值要小一些,而A2会受到滑移影响,A2的滞回曲线于位移归零位置呈现出小幅度聚拢状态。开裂先,A2 和A1 两个试件的受力与位移属于线性关系,存在细微的残余变形,构件呈现出一种弹性运行状态。在A2和A1产生开裂问题后,基于荷载反复作用下,残余变形相继扩大。该种条件下,试件是非线性运行阶段,而在荷载逐渐提升条件下,A2和A1两个试件的滞回曲线开始朝着位移轴方向倾斜,滞回曲线越加饱满,其覆盖范围也相继扩大,提高了实践耗能效果。基于相同位移量级之下,A2 和A1 在损伤积累的条件下,相关滞回覆盖面积产生小幅度降低问题,框架耗能产生退化现象。

4.3 刚度退化

图5是A2和A1两个试件的刚度退化曲线,通过分析图中数据能够发现,当柱顶位移量低于10.05mm条件下,相对刚度都超出了1.05,A2和A1试件相对刚度比较,A2相对刚度要低一些。当柱顶位移达到10.05mm条件下,A2和A1两个试件的相对高度呈现出近似现象。而在柱顶位移量超出10.05mm的条件下,A2相对高度远远大于A1相对高度。

图5 A2和A1两个试件的刚度退化曲线

通过分析发现,没有明显出现开裂点拐点之前,构件的开裂现象不会对试件刚度产生太大影响。试件产生屈服后,抗侧刚度开始降低,荷载提高幅度也相继缩减。由此证明随着位移量增加,荷载进入稳定发展状态,随后开始缓慢下降,是延性的直接体现。

4.4 黏滞阻尼系数

通过试验分析能够发现,当位移距离较小的条件下,等效黏滞阻尼系数也相继变小。而随着位移距离的持续扩大,相关等效黏滞阻尼系数也逐渐扩大。位移加载低于30mm 的条件下,A2 和A1 两个试件的黏滞阻尼系数更为接近,而在位移量持续扩大的条件下,A2 试件相关等效黏滞阻尼系数便成为A1试件的0.74倍。

4.5 延性比较

通过试验分析能够发现,A2 和A1 相关位移延伸系数为3.9~4.2 的条件下,证明A2 和A1 位移延性系数能够满足抗震设计的延性要求,当延性系数是5 的条件下,相关承载力没有产生明显的下降问题,证明预制装配式构建应用性能较高。

5 讨论

此次研究主要是将预制装配式结构框架当成研究目标,系统分析了其施工力学性能,并获得下面几种结论:第一是预制拼装元件的过程中,连接钢板相关弹性变形以及拼接缝能够有效延缓混凝土构件裂缝延展。A2和A1相比,在屈服荷载方面远远高出10kN,证明预制装配式框架在弹性阶段拥有较高的承载力。

开裂前,A2和A1两者受力与位移基本呈现出一种线性关系,而在产生开裂问题后,基于反复荷载作用下,参与变形会相继扩大,在荷载逐级增加的条件下,A2 和A1 两个试件相关滞回曲线呈现出饱满趋势,提高了试件耗能性。当柱顶位移距离低于10.05mm 的条件下,A2 和A1 试件相关相对刚度比较,A2 相对刚度会更低一些。在柱顶位移达到10.05mm 条件下,A2和A1两个试件的相对刚度更加接近。在柱顶位移距离超出10.05mm的条件下,A2和A1相比,拥有更大的相对刚度。随着位移扩大,等效黏滞阻尼系数相继扩大,并始终处于一种增长趋势,维持在3.9~4.2左右,证明A2和A1相关位移延性系数能够满足抗震设计中的延性要求。

6 结语

综上所述,随着建筑领域中装配式混凝土建筑结构应用范围的持续变广,对于其施工质量控制的重视程度也逐渐提升,通过充分了解建筑结构力学性能变化,能够对其相关施工过程提供有效指导。文章针对预制装配混凝土建筑结构施工中的力学问题进行了系统研究,通过具体的试验操作,初步了解建筑结构力学特征,从而为建筑领域中的装配式混凝土结构施工提供有效参考。