48VBSG混合动力系统控制策略研究

2020-09-26王建勋辛海霞方立辉郭凤男王琦

王建勋 辛海霞 方立辉 郭凤男 王琦

摘 要:为验证48VBSG混合动力系统的性能效果,论文对传统动力系统进行了48VBSG电机的搭载,设计控制策略实现智能起停、电机助力和制动能量回收等混动功能,并在动力总成台架上完成48VBSG混合动力系统经济性和动力性的验证。试验结果表明,相比于传统动力系统,48VBSG混合动力系统能够明显改善燃油经济性和动力性,NEDC循环测试可以实现7.4%节油效果,百公里加速时间减少2s。

关键词:48V BSG电机;混合动力;控制策略

中图分类号:U463.5 文献标识码:A 文章编号:1671-7988(2020)17-73-04

The Study of 48 VBSG hybrid system control strategy

Wang Jianxun, Xin Haixia, Fang Lihui, Guo Fengnan, Wang Qi

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

Abstract: To test and verify the performance effect of 48 VBSG hybrid system, the traditional power system the carrying 48 VBSG motor, control strategy design intelligent start-stop, hybrid functions such as motor power and braking energy recovery, and complete on powertrain test bench 48 VBSG economy and power performance of the hybrid system verification. Experimental results show that compared with the traditional power system, 48 VBSG hybrid system can significantly improve fuel economy and power performance, NEDC cycle test can achieve 7.4% Fuel consumption effect, Hundreds of kilometers acceleration time reduce 2s.

Keywords: 48V BSG ; Hybrid power; Control strategy

CLC NO.: U463.5 Document Code: A Article ID: 1671-7988(2020)17-73-04

1 引言

面對日益严峻的环境问题和能源问题,混合动力技术是实现未来汽车节能减排的有效途径,在国家政策的大力支持和引导下,各大车厂纷纷推出各自的混合动力车型。强混合动力汽车可以达到25%的节油效果,但开发周期长、成本高,如何实现经济性和节油率两者之间的平衡是其能够快速、大范围推广的关键。48VBSG系统弱混合动力汽车具有改动小,成本低,易于实现的优点,节油效果在10%-15%之间,是传统汽车向新能源汽车过渡的优选方案,具有较高的经济效益和应用前景。目前,对48VBSG混合动力系统控制策略的研究主要集中在起停控制,对其他工作模式控制策略的研究仍不全面。本研究将市面上一台主流汽车的传统动力系统改装成48VBSG混合动力系统(48V系统),对混合动力系统的工作模式和控制策略进行了研究,并在动力总成台架上验证了经济性和动力性优化效果。

2 系统结构与工作模式

2.1 系统结构与参数

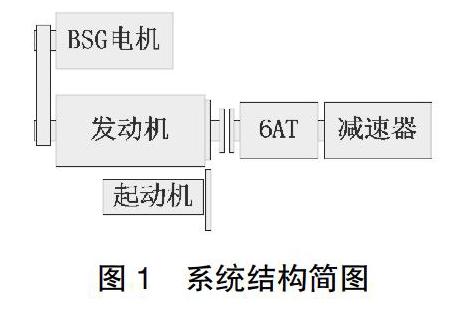

48VBSG混合动力系统的结构如图1所示。BSG电机为起动发电一体机,固定在发动机曲轴前端,通过皮带与发动机轮系连接,取代了传统动力系统中的发电机。同时配置电机控制器和48V电池,DC/DC及相关电压网络,48V电池除给电机供电外,还可通过DC/DC转换后供车载附件用电。系统中保留了传统起动机,因此发动机起动存在两种方式,首选BSG电机起动发动机,当不满足BSG起动发动机的触发条件,如环境温度过低、电池能力不足或BSG电机故障等情况下,则采用传统起动机完成发动机的起动,增加系统的可靠性。

BSG电机和48V电池的主要参数分别如表1、表2所示:

2.2 系统工作模式

48V系统在传统动力系统的基础上新增的工作模式有:(1)智能起停,(2)电机助力,(3)制动能量回收。48V系统控制策略简图如图2所示,各工作模式之间的跳转依据相应的触发条件,当条件满足时进入对应的工作模式。

3 混动工作模式控制策略

3.1 智能起停工作模式

3.1.1 怠速工况分析

在NEDC法规测试工况中,怠速工况的总时间为280s,占整个循环工况23.7%,怠速工况如果关闭发动机,理论上可以实现3%-5%的节油效果。随着中国汽车的拥有量逐年增加,城市交通拥堵现象日益严重,采用智能起停控制是减少油耗的有效手段。

3.1.2 怠速工况分析

本研究中动力系统搭载的是手动变速器,驾驶员对离合器踏板的操作是实现智能起停功能的条件之一。

在车辆减速进入发动机怠速工况,满足即停的基本条件时,驾驶员松开离合器踏板,即可触发发动机自动停机,图3为发动机停机控制过程。

当车辆需要再次起步,满足即起的基本条件时,驾驶员踩下离合器踏板,即可触发发动机立即起动,图4为发动机起动控制过程。BSG电机快速拖动发动机至800rpm转速附近,然后控制发动机喷油和点火,避过发动机起动喷油加浓阶段。相比于传统起动机起动方式可以节约起动时的燃油消耗,且明显缩短起动的时间。

速降至420rpm~480rpm,而后根据电子泵建立油压的特性,为了稳定油压,再以20rpm的步长上升至目标转速,目标转速一般在500rpm左右。

3.2 电机助力工作模式

3.2.1系统扭矩特性

由图5为传统动力系统发动机外特性曲线和增加BSG电机后48V系统的外特性曲线。传统发动机扭矩响应慢,在2000rpm以下的低转速区域内,输出扭矩低,高转速区域内输出扭矩高。而电机扭矩响应快,低速扭矩大,高速扭矩小。由于电机和发动机两者之间的优势互补,结合后可以极大拓展动力系统低速区的动力性能,在全转速范围内均保持大扭矩输出。

3.2.2 电机助力控制策略

对于48VBSG混合动力系统,总驱动扭矩可以表述为:

(1)

其中,Tdrive为驱动扭矩;Tengine为发动机扭矩;Tmotor为电机扭矩;i为电机与发动机速比;Taccessory为发动机附件扭矩;Tfriction为摩擦损失扭矩。

当发动机工作在低速高负荷高燃油消耗区域内,BSG电机尽可能多参与工作,可以提升燃油经济性。而电机助力能力受48V电池电量和电机工作状态的影响,为了兼顾车辆的经济性和动力性,需对发动机扭矩和电机扭矩进行合理分配,发动机和电机目标扭矩的计算过程如图6所示。

首先由发动机转速和油门踏板开度解析驾驶员需求扭矩,根据电机转速和电池电量确定电机能够提供的扭矩,然后由两者的差值确定发动机的需求扭矩。由于发动机扭矩响应缓慢,为避免出现扭矩波动,需对发动机需求扭矩进行滤波处理,并利用电机响应迅速的特点,通过电机扭矩对总需求扭矩进行补偿。

3.3 制动能量工作模式

3.3.1 制动工况分析

传统汽车在减速制动的时候,机械能通过摩擦转换为热能,这部分能量的转化不可逆且无法再次利用造成了能量的浪费。在搭载了48VBSG电机的混合动力系统上,当驾驶员踩下制动踏板后,BSG电机工作在发电机模式,将机械能转化为电能并存储到48V电池中。在汽车再次行驶时,回收产生的电能通过电机拖起发动机或提供辅助动力再次转化为机械能,或供车载附件消耗进而降低对发动机的依赖。因此制动时回收的能量越多,则意味着可以减少更多的燃油消耗。

3.3.2 制动能量控制策略

制动能量回收的控制策略以回收能量最大为目标,同时兼顾驾驶的舒适性和安全性。48V混合动力系统中制动方式的决策流程如图7所示。

制动工况的控制策略设计以安全性为首要目标,当48V电池SOC已达到安全状态的最大阈值,此时禁止BSG电机向电池充电,汽车的减速制动仅由机械制动完成,BSG电机不再参与制动过程。此外,在制动的过程中,还需时刻保证电机的功率不超过电机峰值回收功率和电池峰值充电功率限值,当电机回收功率达到最大,仍未满足驾驶员需求的减速度,则机械制动与电机制动同时工作。

4 试验结果及分析

为了验证48V系统的混动控制策略以及性能的改善效果,对传统动力系统(1.5T发动机和手动变速器)和改装后的48V系统,在动力总成台架上分别进行了燃油经济性和动力性测试。试验中的主要技术参数如表3所示。

4.1 燃油经济性试验

为验证48V系统的节油效果,分别对传统动力系统和48V系统进行多次NEDC循环测试,对于48V系统在需保证在整个NEDC循环能量回收和能量消耗相等。

传统动力系统冷机测试的平均油耗为7.63L,单独起停功能平均油耗7.266L,节油率4.7%,达到理论计算的最大水平,48V系统平均油耗7.066L,节油效果达到7.4%,油耗测试结果如表4所示。

传统动力系统和48V系统市区循环油耗对比如图9所示,市郊循环油耗对比如图10所示,48V系统在怠速和加速阶段的瞬时油耗明显降低,智能起停和电机助力功能混动策略设计达到了节油效果。

4.2 动力性能试验

分别测试传统动力系统和48V系统在全油门状态下的动力性能,试验过程中保证48V电池的电量处于较高水平,避免出现由于电池电量不足而影响电机的性能的情况。

傳统动力系统百公里加速测试如图11所示,车速从0km/h到100km/h的加速时间为12.8s,中间经过两次换档过程,其中,1档升至2档时间约为0.7s,2档升至3档时间约

为1.2s。台架测试中换挡时间较长,影响了百公里加速时间,对比实车测试数据,百公里加速时间为11.38s,两次换挡时间均为0.3s左右,台架测试结果在合理范围内。

48V系统的百公里加速测试如图12所示,车速从0km/h到100km/h的加速时间为10.8s,相比原机缩短2s,动力性能提升的效果明显。

5 结束语

本文针对48VBSG控制策略及台架模拟整车进行测试验证,在传统动力系统的基础上搭载BSG电机,改装成48VBSG混合动力系统,通过对整车混动控制策略的设计,实现了智能起停、电机助力和制动能量回收等混动功能。对传统动力系统和48V系统的经济性和动力性进行了对比试验。试验结果表明,48V系统能够明显改善经济性和动力性,NEDC循环测试可以实现7.4%节油效果,百公里加速时间减少2s。

参考文献

[1] 李永钧.48 V轻混系统的应用与发展[J].汽车工程师,2018(8):15-17.

[2] 旷龙,林嘉,郭涛,等.基于48V系统 P0+AMT+ P3整车性能研究[J].企业科技与发展,2020(2):29.

[3] 余志生.汽车理论.4版[M].机械工业出版社,2008.

[4] 王艾萌.新能源汽车新型电机的设计及弱磁控制[M].机械工业出版社, 2014.