建筑幕墙单元体自动打胶机的工艺研究与试验

2020-09-26李伯基冯智宁

李伯基,冯智宁

(广州伯乐智能技术有限公司,广州 511300)

1 引言

我国建筑幕墙近20a 在商业大楼得到了广泛应用,但建筑幕墙的生产制造依然采用劳动密集型生产为主,自动化生产程度较低。在建筑幕墙的制作工艺中,包括了幕墙的组装和打胶2 个重要的工艺,这2 个工艺就是将外框体和玻璃板组装在一起,然后对玻璃与铝框之间进行打胶,从而将外框体结合在玻璃板上,打胶质量的稳定关乎产品的安全性能和商业大楼的安全,是产品的核心要求。打胶机是建筑幕墙加工中的一个重要单元。在建筑幕墙打胶行业,目前主要的工作方式是全人工操作双组份打胶机作业,由人工完成对幕墙的组装和打胶施工【1】。

国内外自动化技术的进步与发展,带动各行各业对自动化的要求不断增加,企业期望一种自动打胶的装置,以替代人工操作,提高效率,降低成本。目前,国外有相关半自动设备但仍未有全自动设备,国内其他单位尚无研发成功的。为了克服现有技术的上述不足,本文介绍一种已研发成功的建筑幕墙单元体自动打胶机,该建筑幕墙单元体自动打胶机能够替代人工操作,提高打胶效率,降低打胶成本,填补了行业空白。

2 自动打胶机的结构介绍

2.1 整体结构

本文所述的自动打胶机能够自动地完成建筑幕墙的打胶操作,利用机械臂和视觉系统的配合,在控制器的自动运行下,打胶能够完全替代人工操作,准确度高。而且该自动打胶机可以设置为移动形式,根据工作需要随意搬运和转移。单元体推车在路轨的限位下,运行轨迹固定,从而保证了运输的准确性和路径的准确。

结构如图1 所示,建筑幕墙单元体自动打胶机,包括桁架框体、视觉系统、机械臂、打胶机、单元体及推车。

图1 整体结构图

2.2 数字化控制系统

设备采用数字化控制技术,设备控制器采用机器人控制系统进行深度二次开发,友好的人机界面,用输入参数形式,实现免编程操作。定制的视觉系统软件采用中控电脑控制,实现视觉硬件采集计算后的数据与设备控制器的数据传输交换。控制系统和中控系统组成了设备的大脑,计算控制自动打胶机的运行【2~4】。

2.3 关键部件

三轴桁架:负责胶枪、视觉系统的X、Y、Z 直线轴快速高精度运动。三关节机器人负责胶枪的A、B、C 旋转轴姿态的轨迹运动。视觉相机与激光测距负责测量玻璃角点坐标值并反馈到控制系统。3D 打胶枪:负责结构胶的注射与坐标原点的标定。打胶系统:负责结构胶的输出与混胶,对传统的手动打胶机进行自动化、数字化打胶的升级改造。

3 具体工作流程

在单元体推车的运输下,幕墙单元体移动到桁架框体的正下方。工人扫描幕墙单元体上面的二维码,自动输入产品结构胶宽度、深度等参数到控制系统。

启动设备后,桁架框体上的摄像头对下方的幕墙单元体进行拍照,拍照完成后,将信息反馈到控制柜的中央控制系统,控制系统根据幕墙单元体的位置自动计算轨迹程序。控制系统将程序命令发送给桁架、机械臂和打胶机,桁架框体接收到指令后,桁架和机械手带动胶枪调整到相应的位置和姿态,伸入到打胶缝隙里开始打胶。桁架、机械手和打胶机根据程序相互配合,通过流量检测补偿系统,控制出胶运行速度和轨迹,保证打胶的稳定和质量。

打胶完成后,通过送料小车将完成打胶的幕墙移出工作区【5】。

4 工艺研究与试验

4.1 打胶数字化控制

打胶数字化控制包括位置控制和速度控制。

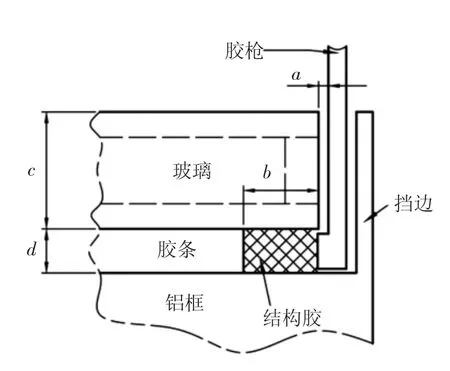

位置控制:采用视觉系统检测出幕墙各玻璃的角点位置、角度,通过输入玻璃厚度c、结构胶高度d、胶枪与玻璃距离a(见图2)等参数自动计算出注胶位置离玻璃的偏移量,系统自动推算出各边打胶胶枪的起点、终点的位置和姿态。% %

图2 参数示意图

速度控制:我们采用跟打胶需求量(胶缝容量)关联来控制胶枪行走的速度。行走速度F=K/b×d,其中,F 是速度,b 是结构胶宽度(见图2),d 是结构胶高度,K 是常量。通过试验,效果比较理想,基本能达到注胶量较为均匀的要求。

4.2 胶枪刮胶板的创新

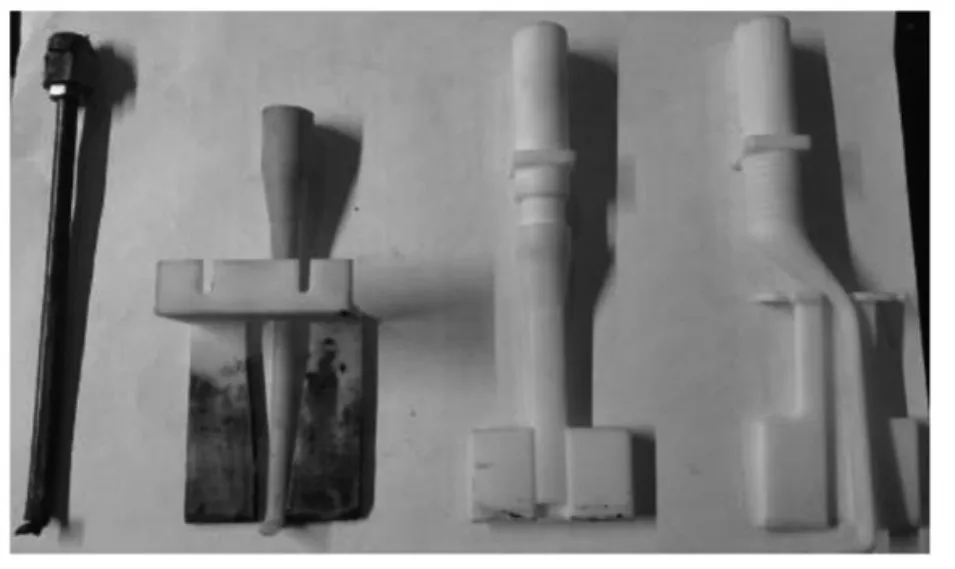

胶枪和刮胶板是注胶单元的关键部件,类似加工中心的刀具性质。它负责结构胶的注射和刮胶工作。一开始我们试验的是L 形胶枪(见图3),效果不理想,胶易出现外溢造成浪费。后来增加活动刮胶板挡胶,解决此胶外溢问题。但由于玻璃厚度、槽偏差大,下枪Z 轴经常误差大,撞坏胶枪,试验了胶枪刮胶板一体的打胶枪,通过优化尺寸和材料,得出最终稳定使用的胶枪(见图4)。

图3 各种试验胶枪与刮胶板

图4 稳定胶枪

4.3 补偿反馈试验

由于人工注胶机采用压缩气体作为动力源,出胶量不稳定,而且使用久了易造成管路堵塞,流量也会逐渐减少。如果没有闭环检测流量实时补偿注胶速度,会导致打胶不满、不稳定、浪费等现象。

我们尝试在设备上增加了流量检测计进行试验,胶枪移动速度能根据出胶流量实时变化调整。原理是根据测定的标准流量,对实时流量与标准流量进行比对,按流量增大(减少)量与胶枪移动速度增大(减少)量成正比关系,实时调整胶枪移动速度,达到实时反馈补偿的效果。

试验结果表明,开通流量检测功能比不开此功能时注胶均匀饱满,没发现有注胶不满的情况,节省胶10%以上,注胶速度提升10%以上。

4.4 人工打胶与自动打胶的对比

通过人工打胶和自动打胶机进行打胶幕墙单元体试验。人工打胶操作中,人需要手持5kg 左右的胶枪和胶管,手动控制开关阀对幕墙单元体的胶缝进行打胶,打胶要一段一段拖动胶枪,溢出到挡边才算打满,多打部分还需要刮胶。但是否打满比较难观察,完全靠经验和后续抽检割胶破坏性试验。自动打胶操作中,人工输入或扫描二维码自动输入参数,开启启动按钮,设备自动注胶,无需观察,无溢出多余的胶,故无需刮胶,打完直接推走至下一工位。

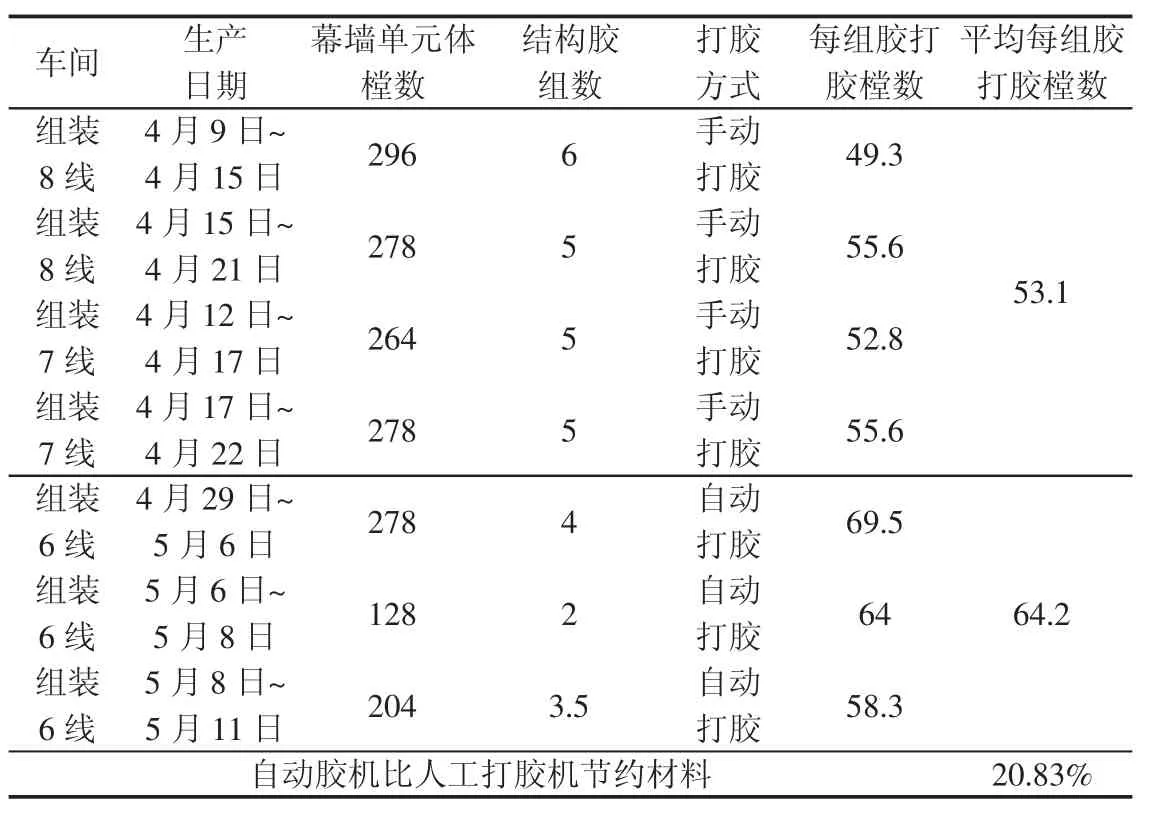

对比发现,自动打胶机对比人工打胶有以下优点:降低工人劳动强度,利用三轴桁架与关节机械手满足打胶空间位姿需要,无需人工拖动胶枪。减少对技术工人依赖和人工的质量不稳定性,将打胶工艺融合至打胶系统中,根据幕墙特征自动规划打胶轨迹。稳定打胶质量,自动系统对工艺流程管控严谨,依靠自动化利用稳定质量,提高产品一致性,减少安全隐患。节约结构胶,利用机器人算法及传感反馈,精确调节打胶所需胶量,材料利用率综合可提升20%~25%(见表1),年节约材料费 30 万~50 万元【6~8】。

表1 人工注胶和自动注胶用胶量对比表

5 结语

总结上述工艺研究和试验,数字化控制能解决注胶需求量问题,精确计算注胶用量;刮胶板通过多种结构和材料的试验创新出适合自动注胶的一体胶枪刮胶板;流量补偿反馈等试验验证了流量补偿可显著提升注胶质量。并通过了人工打胶和自动打胶的试验对比,得出以下结论:自动打胶机提升效率10%、节约用胶20%~25%,提高打胶质量和解决产品安全性等问题。使设备能够产业化,产生较大社会效益和经济效益。