旋转机械不对中故障模拟实验平台开发

2020-09-26郭艳婕李浩琪杨立娟张兴武王诗彬蔡改改

郭艳婕,李浩琪,杨立娟,张兴武,王诗彬,蔡改改

(1. 西安交通大学 机械工程学院,陕西 西安,710049;2. 西安电子科技大学 机电工程学院,陕西 西安,710071)

根据专业认证要求,四年制本科工程教育的基本定位是培养学生解决“复杂工程问题”的能力[1-3]。实践教学是培养学生解决复杂工程问题的重要环节[4-6]。综合实验项目是复杂工程问题的载体,连接了实践、工程和理论。旋转机械中不对中故障频发,如何诊断不对中量是工程中的常见问题,掌握旋转机械的不对中故障诊断方法,就掌握了多种传感器的使用,并学会了数据采集、数据处理等方法[7-10]。因此,本文基于 NI CRIO开发了旋转机械不对中故障模拟实验平台,采用振动传感器、转速传感器通过故障诊断方法诊断出不对中量,进一步地通过激光对中仪对比不对中量程度。

1 实验平台设计

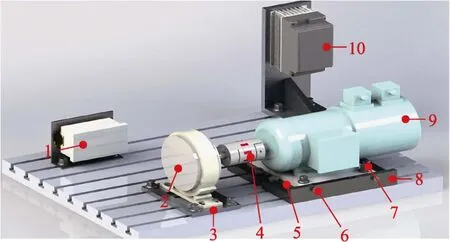

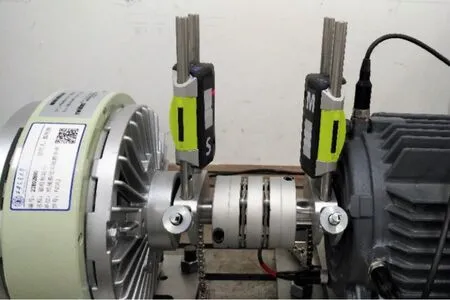

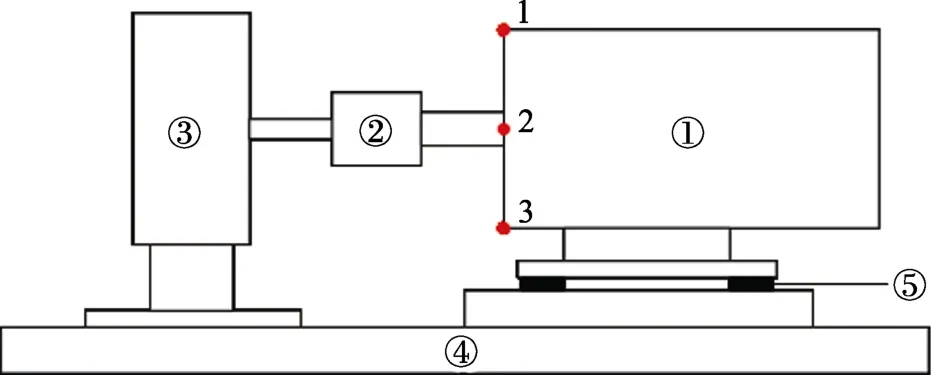

实验平台模拟风电机组的不对中故障,选用电动机的输出轴来模拟输出端,选用磁粉制动器的输入轴来模拟输入端,通过垫片等调整不对中量,采用 NI CRIO等模块构成了在线式不对中测试方案,采用激光对中仪构成了离线式测试方案,如图1所示。通过该平台可以实现不同方式的不对中分析方案。

图1 系统结构框图

旋转机械不对中故障实验台整体结构如图 2所示,磁粉制动器提供负载。磁粉制动器的底部采用玻璃钢片这种弹性支撑,最大程度模拟风电机组的实际工况。为了实现联轴器的不对中度的调节,三相异步电机的底板上安装有调整螺栓,并配备调整垫片。螺栓用于调节水平方向的不对中度,垫片用于调节竖直方向的不对中度。

图2 实验台结构图

1.1 三相异步电机

实验台采用三相异步电机输出轴来模拟齿轮箱的输出轴,因此需要保证电机提供的输出转速能覆盖风机增速齿轮箱的转速范围,即1 000~2 000 r/min。

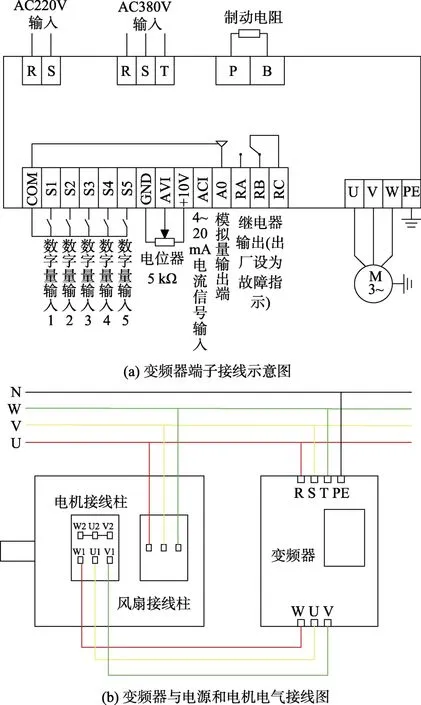

三相异步电机的调速原理是变频调速,因此为了在实验台上模拟出风电机组的多种工况,该变频器所采用的电源是三相380 V交流电,变频器端子接线方式如图3(a)所示。变频器与电源和电机(电机采用Y型接法)的接线原理如图3(b)所示。

1.2 磁粉制动器

实验台采用磁粉制动器的制动力矩来模拟风电机组中发电机提供的载荷,因此磁粉制动器配备有张力控制器,实现制动器的张力在0~50 N变化。

张力控制器连接220 V交流电,输出24 V直流电,控制方式采用脉宽调制,外控信号采用0~5 V,实验中用磁粉制动器模拟了三种不同的工况,对应的控制器输出电流分别是0、0.25和0.5 A,即所提供的扭矩依次为0、5和10 Nm。

1.3 联轴器

图3 变频调速接线

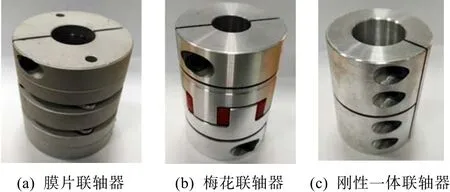

图4 三类联轴器

实验台提供膜片联轴器、梅花联轴器和刚性一体联轴器3种联轴器供选择,如图4所示。其中,膜片联轴器是非刚性的,可以在一定程度上补偿径向不对中和角度不对中,但不能保证严格的对中。同时膜片联轴器也可用作安全装置,有吸振、缓冲的作用。膜片联轴器在设备工作时是不能像梅花联轴器一样分离的。梅花联轴器是一种价格低且安装方便的联轴器。梅花联轴器具有很好的平衡性并且适用于较高的转速(最高转速可达30 000 r/min),但不能承受很大的偏差,尤其是径向的偏差。较大的径向位移会导致轴承产生过大的负荷。另一个值的关注的是梅花联轴器的失效问题。一旦梅花弹性间隔体老化、损坏或失效,此时扭矩传递并没有中断,可能会导致轴系出现问题。刚性一体联轴器是铝合金材质,通过机加工成型,几乎没有补偿径向位移和角度位移的能力。

1.4 调整垫片

调整垫片主要用于调整竖直方向的不对中。实验台选用了U型不锈钢垫片,这种垫片的好处是:硬度高,不易变形;不易腐蚀,精度保持性好;U型结构方便安装调整。垫片厚度为0.01~0.20 mm。

2 实验内容

实验台的在线式测试方案主要是通过测量和分析振动信号来诊断是否发生不对中故障、不对中故障类型及判断不同类型联轴器的不对中故障是否不同。因此整个实验流程分为四个步骤:预置故障、信号采集、信号处理和对比分析。预置故障时即可采用激光对中仪确定不对中量,与后续在线故障诊断进行对比。

图5 实验方案

2.1 离线式测试

离线式测试实验选用瑞典Fixturlaser Go Basic激光对中仪,激光线扇形角为 6°,激光线宽度(1/e2)为1.6 mm,激光线发散度为0.25 mrad,最大测量距离为5 m。检测端采用CCD,检测仪长度为30 mm,角度对边 30 mrad/m,分辨率仅 1 µm,测量精确度为±7 µm。测斜仪分辨率为0.1°,精确度为±0.5°。

激光对中仪分辨安装在联轴器两端(如图 6所示),将实验台参数输入激光对中仪中,手动旋转激光对中仪即可测量不对中度。实验台首先在竖直方向调整到对中状态。在完成竖直方向的调整之后,不要取下激光对中仪的测量装置,将测量装置旋转至水平方向,松开压紧螺栓,然后调整电机垫块上的调整螺栓,观察激光对中仪的显示器,直至读数接近预期值。调整完成后,使用激光对中仪重复测量三次,以获得不对中量的准确数值。

图6 实验方案设计

2.2 在线式测试

在离线式测试部分预置故障后,在电机的输出端(左端)贴上三个加速度传感器,测点位置如图7所示的位置1、2、3,其中测点1和2用于测量电机的径向(水平方向和竖直方向)振动的加速度值,测点3用于测量电机轴向振动的加速度值。随后启动电机,调整转速到1 000~2 000 r/min。

图7 振动传感器测点布置

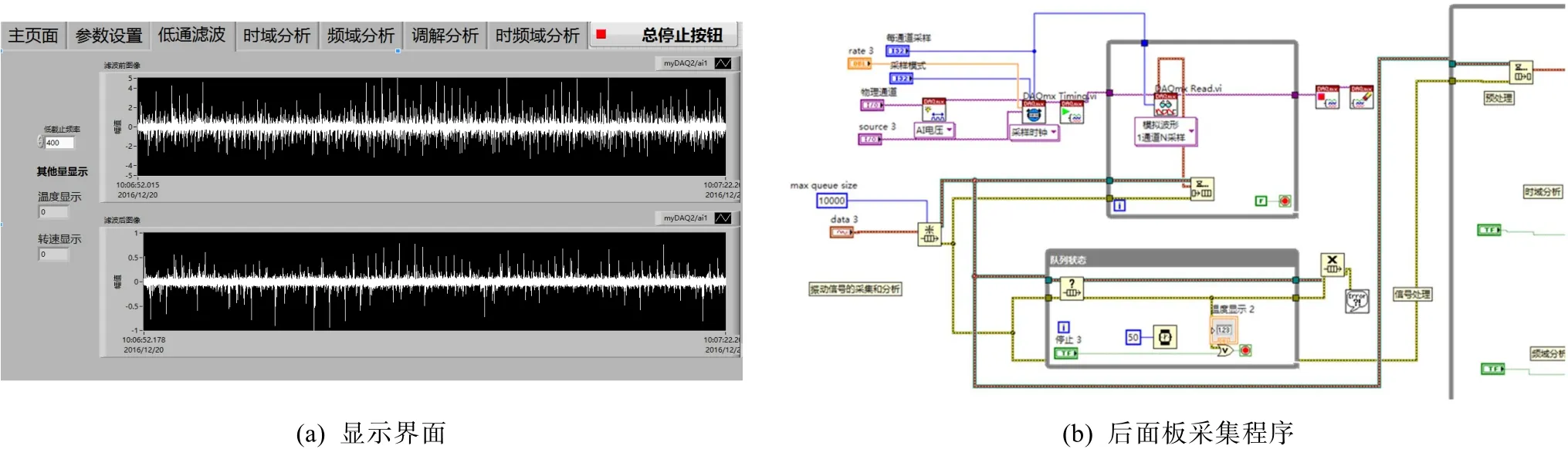

采用NI CRIO 9035搭载NI 9234模块作为振动信号的采集硬件,通过 LabVIEW 作为软件开发平台,该软件采用图形化编程,入门容易,并可以快速地对信号进行处理,方便学生编译软件,掌握信号处理的方法[11-12]。该软件界面如图8所示,包括了信号的显示界面和后面板采集程序。

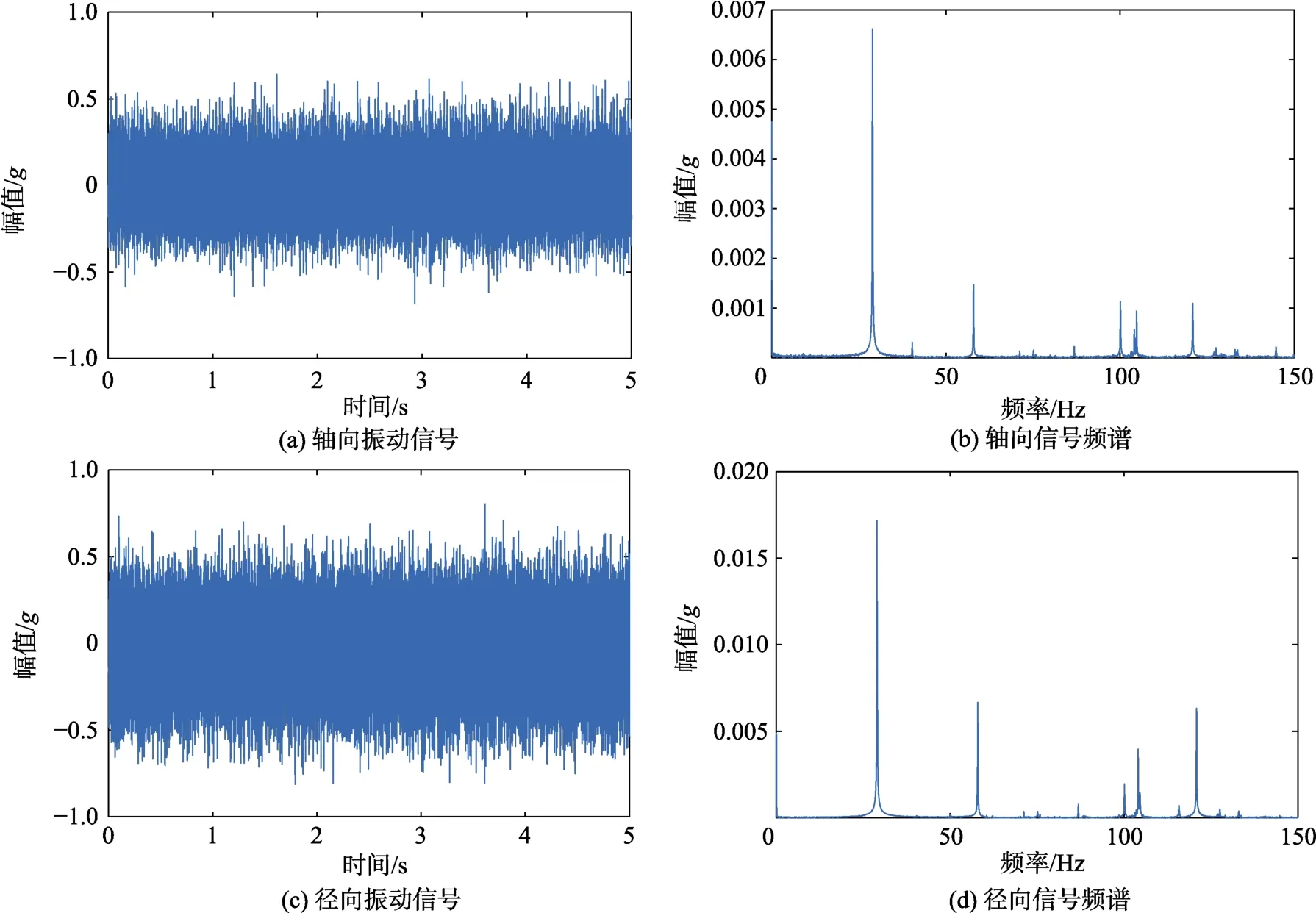

下面分析一组刚性一体联轴器发生平行不对中故障时采集到的振动信号。首先以采集到的平行不对中故障的振动信号为例。采集的信号个数为100 000,采样频率为10 kHz,截取中间部分50 000个数据点(时长5 s)进行分析,结果如图9所示,可以看到转频为30 Hz,此时二倍频出现,说明存在不对中故障,与实验台设定一致。随着不对中量的增加,二倍频幅值也会增加,根据二倍频幅值大小可以判断不对中故障的严重程度。

图8 信号采集程序

图9 平行不2对中故障的轴向和径向振动信号及其频谱

3 实验项目

旋转机械不对中故障模拟实验台可以调节的参数包括:(1)电机的转速(通过变频器控制);(2)磁粉制动器的扭矩(通过张力控制器控制);(3)不对中量(通过调整垫片和螺栓控制);(4)不同类型联轴器。

该平台上可以开展测试技术课程综合实验和机械故障诊断实验,实验内容包括:激光对中仪的测试、振动传感器布置、振动信号采集、信号处理分析。通过模拟不同类型联轴器的不对中故障,学生可以掌握在线式、离线式不对中故障检测方法。

4 结语

本文设计了旋转机械不对中故障模拟实验台,可以完成对三类不对中故障和多种工况的模拟,并能完成对三向振动信号的采集。实验过程中,以激光对中仪作为标准,对振动信号进行直观的分析,帮助学生理解故障诊断内容,从而掌握故障诊断这一知识点。