风电增速齿轮箱模拟实验台研制

2020-09-26卢文秀褚福磊

李 峥,卢文秀,褚福磊

(清华大学 机械工程系,北京 100084)

风力发电机组行星级齿轮由三个行星轮、一个太阳轮、一套内齿圈以及行星架组成。行星轮运行的特点是不仅自传,而且还围绕太阳轮进行公转运行,这种特殊的运行方式就决定了对其进行故障诊断具有本身的特点和难点[1-3]。具体来说,行星轮的故障振动信号传递路径比较复杂,具有多条传递路径,多齿啮合导致振动响应时而增强时而抑制,故障信号极易淹没在噪声信号中[4-6]。如何准确定位齿轮故障是行星级齿轮箱研究的重点。风力机齿轮箱的行星齿轮系统中,由于行星轮既存在公转又存在自转,因此系统中的太阳轮、行星轮、齿圈的转频不一致,以往针对定轴齿轮系统的诊断方法已不适用。同时行星齿轮系统振动传递路径复杂,振动相互耦合,振动信号调制现象严重,如何对其行星齿轮系统进行准确的状态监测与故障诊断是一项意义重大又极具挑战性的研究[7-9]。

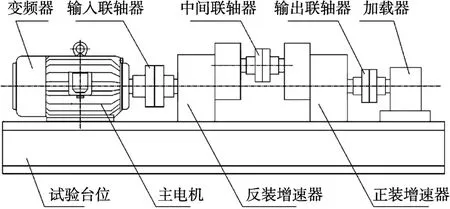

为了解决这一问题,本文研发了一种风力发电机齿轮传动箱故障模拟装置,包括变频系统、减速齿轮系统、增速齿轮系统、负载加载系统、数据采集及分析系统。变频系统分别与减速齿轮系统和负载加载系统相连接,减速齿轮系统与增速齿轮系统通过万向联轴器相连接,数据采集及分析系统可分别与减速齿轮系统、增速齿轮系统相连接。

本文利用采集设备对行星轮进行不同负载下的信号采集,通过频率信号的对比得出了行星级齿轮频率相关趋势,为今后增速齿轮的故障诊断提供了一定的基础。

1 实验台简介

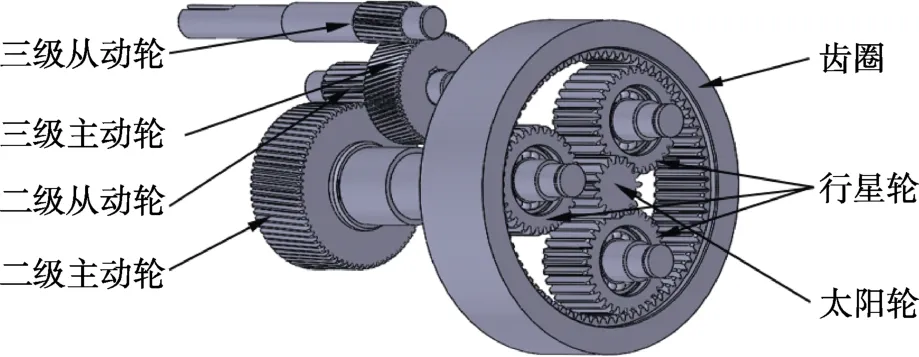

本风电增速齿轮箱实验台结构采用主流的1.5 MW实际风力发电齿轮箱的结构,模拟风场实际情况而开发,如图1所示。整个齿轮传动系统包括一级行星级齿轮和两级平行级齿轮。实验台采用“背靠背”模式将两个传动系统以串联方式连接,其中后一级为模拟实际风电齿轮箱的增速齿轮箱。图2为风电增速齿轮箱实验台示意图,图3为内部结构示意。整个传动系前段以电机驱动并配有控制器用以模拟实际风场中的变转速模式,后端为加载器,用以模拟实际工况中的时变载荷特征。齿轮箱的传动比为57,电机转速最高为1 500 r/min,行星轮转速为26.6 r/min。

图1 风电增速齿轮箱

图2 风电增速齿轮箱实验台结构示意图

图3 行星增速箱内部结构示意图

2 实验台参数

2.1 齿轮箱参数

齿顶高系数1,齿顶隙系数0.25。

第三级:高速齿数23,低速齿数66。

第二级:高速齿数21,低速齿数73。

第一级:太阳轮齿数17,行星轮齿数31,齿圈齿数79。

2.2 传动比

第一级传动比为 1/(1+79/17),对于齿圈固定,太阳轮与框架的旋转方向一致,与行星轮的旋转方向相反;

第二级传动比为21/73;

第三级传动比为23/66;

总传动比为56.33。

2.3 行星齿轮箱参数计算

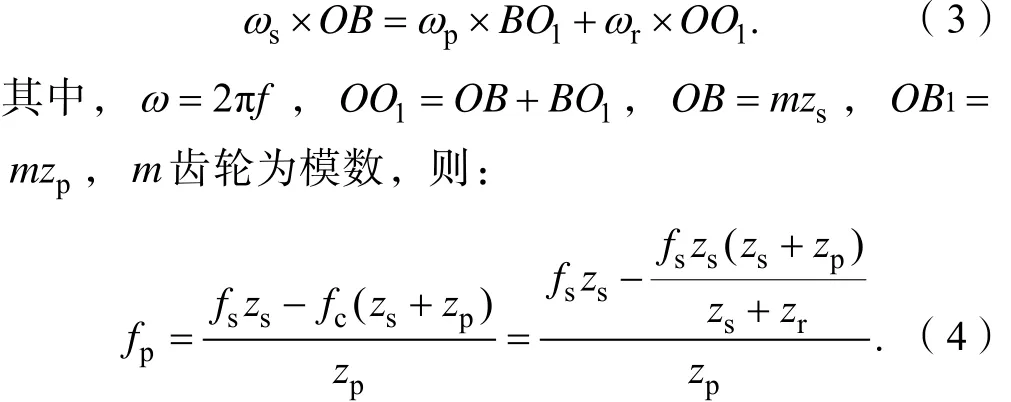

在风力发电机组的行星齿轮箱里,设定行星轮、太阳轮、齿圈的齿数分别为pz、sz、rz,传动比为sci,太阳轮、行星轮和行星架的自转频率分别为 sf、 pf和f,其故障诊断中的啮合频率 mf与故障特征频率 pff是非常重要的参数,可以通过观察疑似故障位置附近的 mf与 pff相关的边频谱线的分布情况,来判断其具体的故障位置和故障类型。下面主要介绍行星齿轮箱各个构件的故障特征频率以及啮合频率的计算方法。

图4为行星齿轮传动示意图。

图4 行星齿轮传动示意图

根据齿轮箱的各个参数,行星齿轮箱传动比为:

由图4可知,行星轮与内齿圈的啮合点为点C,行星轮与太阳轮的啮合点为点B,则:

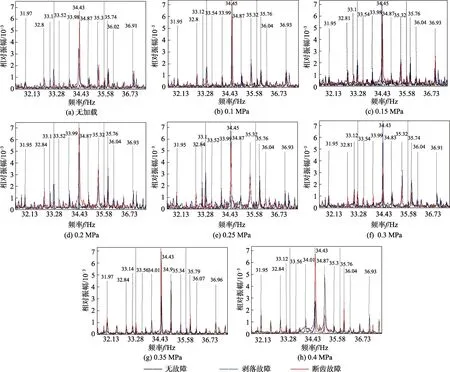

3 行星齿轮特征频率分析

行星齿轮的故障特征频率定义为在单位时间内行星故障齿轮与相啮合齿轮的啮合次数,即与太阳轮和内齿圈的啮合次数,也就是行星轮故障齿轮相对于行星架的旋转频率以及倍频等。本实验室的试验台是由一个单级行星齿轮箱和两极平行级齿轮箱构成的,行星轮有两种齿轮啮合副,分别是行星轮与内齿圈、行星轮与太阳轮的啮合,由于它们拥有相同的啮合频率,因此在后面分析故障信号的特征频率的时候要注意区分这两种故障信号,否则容易出现判断失误的现象。

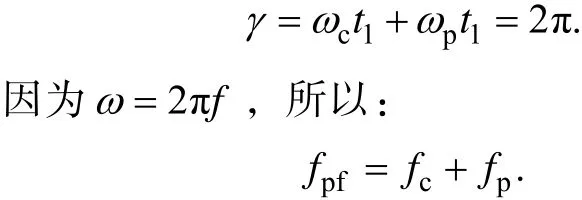

图5为行星级齿轮箱的简化运动图,这样就可以清楚和直观地看到各个行星齿轮的运动方式,从而得出各个齿轮的运动方程式,然后根据已知的参数来计算行星轮的故障特征频率。图 5(a)是行星轮绕太阳轮轴进行公转;图 5(b)是行星轮绕行星轴自转;图 5(c)是行星轮的实际合成的运动,是前两个运动的结合。当行星轮绕行星轮轴转过β时,其绕太阳轮轴转过α,即α+β=γ。当行星轮发生故障的齿与太阳轮啮合时,会产生相应的振动冲击。假设发生故障的行星齿轮与太阳轮相啮合的时候,正好旋转到传感器正下方,此时振动信号的传递路径是最短的,所以振动信号的损失也是最小的,便于对其振动信号进行处理。行星齿轮经过时间 t1再次与太阳轮啮合,其振动冲击频率就是即:

图5 行星轮与太阳轮啮合示意图

4 实验研究

采集设备为PAK噪声振动测试分析系统,见图6;加速度传感器为Dytran 3056B1,见图7。

图6 噪声振动测试分析系统

图7 加速度传感器

根据本实验台的具体参数等,为尽量覆盖行星齿轮箱的所有振动频率,设定的采样频率为16 384 Hz,由于齿轮箱的行星级转速很慢,行星级的输入端的最高转速为 26.6 r/min,因此为了采集较全面的时域数据,设置的采样时间为60 s。

5 信号分析与处理

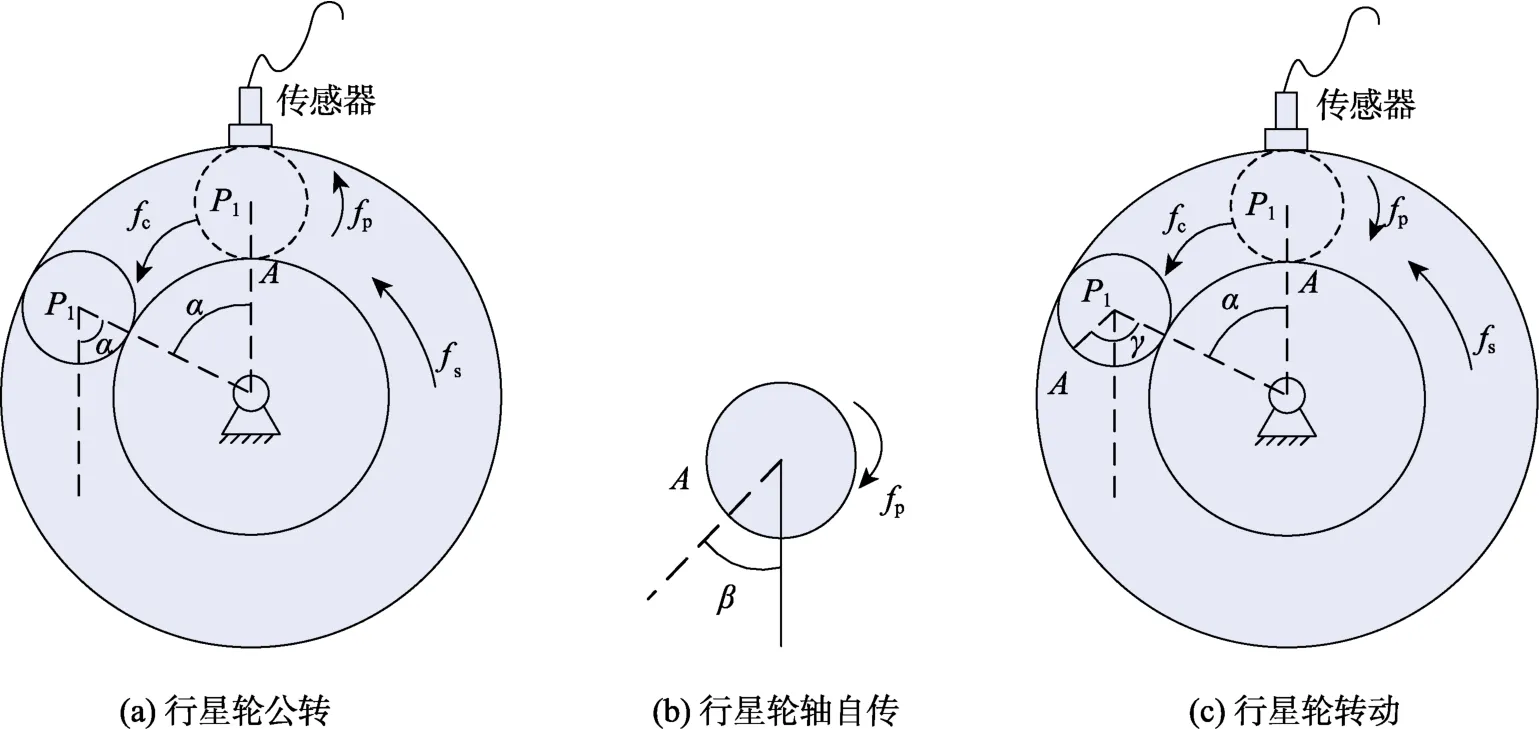

图 8是变频器在 50 Hz下,对应电机转速为1 500 r/min,三种情况的信号在 8种负载下的幅频图对比。三种情况分别是无故障、剥落故障、断齿故障。负载范围为0.1~0.4 MPa。

图8 行星齿轮在8种负载下,三种情况的信号幅频图对比

通过图8的对比发现:行星齿轮的断齿信号在幅频图上观察还是比较明显的,尤其是在行星轮与内齿圈和行星轮与太阳轮的啮合频率的边频带,可以明显看到被调制的边频带,50 Hz下的行星齿轮故障特征频率为pff=1.15 Hz,在啮合频率mf=34.43 Hz的两侧分别有33.28、35.58、32.12、36.74 Hz等调制频率。

6 结语

本文研制了风电增速齿轮箱实验台,并针对风力发电机组行星轮进行了相关实验研究,通过噪声振动测试分析系统,采集到不同转速下、不同加载工况下的风电齿轮箱的振动信号,并对不同工况下的行星轮风电齿轮箱实验数据进行了分析和对比,研究了频谱图随负载的变化趋势,对今后相关的数据分析及处理有一定的指导作用。该风电增速齿轮箱实验台能够真实、有效地模拟风电实际运行工况,为风电增速齿轮箱研究提供了一定的实验基础。