滚挤压工艺在提升器壳体液压缸孔加工上的应用

2020-09-26东风设备制造有限公司湖北十堰442022朱仕海

■东风设备制造有限公司 (湖北十堰 442022) 朱仕海 石 力

■东风商用车有限公司 (湖北武汉 430056) 王海华 沈海平

本公司承接某拖拉机提升器壳体国产化项目,其中φ100H8×162mm液压缸孔表面质量要求很高,要求表面粗糙度值Ra=0.2μm。该零件在国外加工为珩磨工艺。

1. 零件技术要求

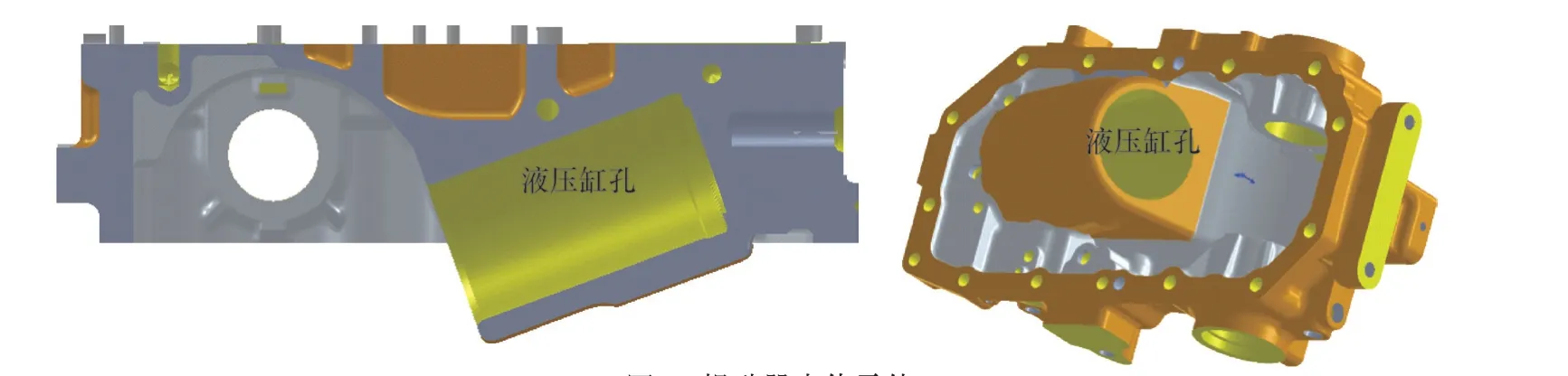

图1所示为提升器壳体零件,材料为HT250,硬度187~241HBW,零件的加工尺寸如图2 所示。φ100H8液压缸孔深度L=178-1 6 =1 6 2(m m)。该液压缸孔为不通孔,液压缸孔底部有φ102×16mm的退刀孔,内孔表面粗糙度值Ra=0.2μm,加工方法要求珩磨,为重要项;液压缸孔与基准面的夹角为20°。

图1 提升器壳体零件

图2 提升器壳体零件的加工尺寸

2. 加工工艺路线的确定

该提升器壳体为国产化零件,在国外的生产工艺中,液压缸孔的加工采用立式珩磨工艺,其余各面及孔采用加工中心进行加工。

零件在国产化过程中存在的问题:①采用珩磨工艺,需投入珩磨设备,投资较大,周期长。②单独珩磨液压缸孔将增加工序和人工成本,导致整个零件成本增加。

要求液压缸孔在活塞运行中减少阻力和密封不漏油,即可保证精度及功能要求。

(1)φ100+0.054+0mm液压缸孔加工方案的确定 图样要求表面粗糙度值Ra=0.2μm。如何满足表面粗糙度及孔的圆度是难点。方案一是选择在卧式加工中心上进行精加工的工艺:粗镗→半精镗孔→精镗孔或铰孔;方案二是选择滚挤压加工工艺:粗镗→半精镗孔→精镗孔→滚挤压孔。两种方案的对比如下。

1)方案一采用精镗孔,φ100+0.054+0mm孔的孔径公差比较容易达到,但表面粗糙度值达不到Ra=0.2μm的要求。孔的几何公差也比较容易达到。如果是在精镗完成后再进行铰削加工,一般单边留0.10~0.15m m的铰削余量,虽然孔径及几何公差很容易达到,但存在表面粗糙度达不到要求的现象。

2)方案二中,精镗φ100H8孔表面粗糙度值一般可达到Ra=0.8~1.6μm,单边留滚挤压余量可以控制在0.02~0.06mm,表面粗糙度值可以达到Ra=0.2μm。采用这种方案投资成本低,只需要增加滚挤压刀具,并且滚挤压头的滚针是可以更换的。

综合分析认为方案二可以满足滚挤压的要求,故选择采用方案二进行加工。鉴于提升器壳体与基准A面有20°夹角,根据零件特点,确定φ100H8孔在卧式加工中心上加工,这样有利于一次装夹完成全部加工内容,也有利于排屑和实现滚挤压。

(2)零件加工工艺路线的确定 确定具体的工艺路线为:OP10(铣基准A面,镗、钻和攻孔系)→OP20(镗、钻和攻A面背面及孔系)→OP30(铣镗侧面及孔系)→OP40(镗、滚挤压液压缸孔)。

3. 设备的选择

根据工艺方案,选用韩国威亚KH630G卧式加工中心,主轴最大转速4 500r/min,主轴锥度BT50。

4. 滚挤压工艺

滚压工具能在常温下利用金属的塑性变形,降低工件表面的微观不平度,从而达到改变表层结构、机械特性、形状和尺寸的目的。无论用何种金属加工刀具加工,在零件表面总会留下微细的刀痕,出现交错起伏的峰谷现象。滚压刀加工是利用机械挤压的原理,获得光洁如镜的金属表面的一种无切削的塑性加工方法。

滚挤压是一种压力光整加工,利用金属在常温状态的冷塑性特点,采用滚压工具对工件表面施加一定的压力,使工件表面产生塑性流动,填入到原始残留的低凹波谷中,从而降低表面粗糙度值。由于被滚压的表面金属产生塑性变形,使表面层组织冷硬化、晶粒变细,形成致密的纤维状,并形成残余应力层,使硬度和强度同时提高,从而达到光整加工及表面硬化两种目的,这一点是磨削和车削无法做到的。

滚压工艺所使用的润滑液为机械油。应注意的是:滚压前必须把工件内孔清理干净;过盈量要灵活掌握,若工件材料硬度高、壁薄,原始表面粗糙度值低,则过盈量应小一些,反之可大一些。

铸铁滚挤压的表面粗糙度值可达Ra=0.2~0.4μm。

刀具分为通孔型和盲孔型。本文采用的是盲孔型。

滚挤压头的调整方式为:滚挤压头中有微调装置,调整刻度为0.002 5mm。

5. 滚挤压工艺的实施

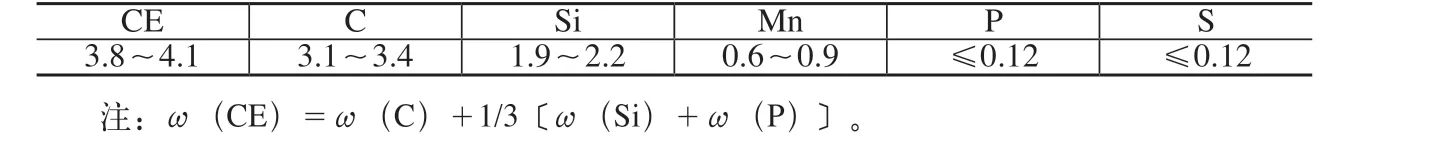

工件材料为灰铸铁,牌号为HT250,其抗拉强度≥250MPa,硬度为187~241HBW。其化学成分见表1。

表1 工件材料的化学成分(质量分数) (%)

提升器壳体φ100H8孔的具体加工工艺为:粗镗→半精镗→精镗。在10序、20序加工完成后,在专用夹具上将零件的φ100H8孔放置呈水平状态,这样进行粗加工并精镗孔,半精镗孔的几何公差将影响最后的滚挤压精度。通过精镗孔,达到单边0.01~0.05m m进行调整试验。通过几轮试验最终确定参数,保证φ100H8孔径及表面粗糙度要求。

精镗孔达到的精度要求为表面粗糙度值Ra=0.2μ m,孔径φ99.94~φ99.98mm。

将零件的孔抬起20°,通过夹具实现水平放置。

在卧式加工中心上的滚挤压加工如图3所示。

滚挤压φ100H8孔的工艺参数见表2。

图3 在卧式加工中心上进行滚挤压加工示意

表2 滚挤压φ100H8孔的工艺参数

6. 滚挤压加工注意事项

滚挤压加工时,应注意以下几点:①滚挤压前孔壁不应有较深的刀痕,刀纹应均匀。②滚挤压前的表面粗糙度值Ra应≤0.8μm。③应保证滚挤压工具具有足够的硬度。④刀具工作4h后应进行清洗、退磁,磨损后应更换滚针等。⑤滚挤压前的零件表面粗糙度、滚挤压余量和几何公差等都直接影响滚挤压质量。

实践证明,滚挤压φ100H8孔的挤压余量应控制在0.02~0.06mm,过大将加快滚挤压头的磨损,过小则上道工序残留的刀痕难以消除,达不到所要求的表面粗糙度。精镗孔的几何公差、圆度和直线度也直接影响滚挤压后孔的质量。被挤压的孔口倒角必须按照20°加工,倒角利于滚挤压工具顺利地进行滚压。同时还要注意滚压前孔内不能有切屑等杂质。

7. 创新点

该工艺的创新点在于:①成功地将滚挤压工艺应用于农用机械提升器壳体的液压缸孔中,代替了珩磨工艺。②通常滚挤压工艺是应用于塑性材料,而该工艺将滚挤压工艺应用于灰铸铁这种非塑性材料上,拓宽了滚挤压加工范围。③成功地在卧式加工中心上实现精镗孔-滚挤压工艺,提高了液压缸孔的表面质量。

8. 结语

通过对提升器壳液压缸孔的批量加工验证,滚挤压后零件的表面粗糙度值Ra≤0.2μm,完全达到了图样要求,并且可满足批量生产要求。该零件在国外进行台架寿命试验,以及在国内进行拖拉机总成在田间的各项试验,完全达到了各项试验要求。该工艺对其他类似壳体零件的内孔加工具有很好的借鉴意义和推广价值。

专家点评

滚挤压工艺是一种成熟的塑性加工方法,可以获得光洁如镜的金属表面,兼具光整加工和表面硬化两种功能,这一点是磨削和车削无法做到的。

文中的3个创新点都比较实用,成功地在卧式加工中心机床上,实现灰铸铁壳体液压缸孔的滚挤压加工,对类似零件的内孔精加工具有很好的借鉴意义。参考文献:

[1] 孟少农. 机械加工工艺手册[M].北京:机械工业出版社,1996:8-129.

[2] 杨叔子. 机械加工工艺师手册[M].北京:机械工业出版社,2001.

[3] 李益民. 机械制造工艺设计简明手册[M]. 北京:机械工业出版社,1994.