基于视觉的车辆衡中轴型检测方法研究

2020-09-26侯岳青徐贵力朱仕鹏

侯岳青,徐贵力,朱仕鹏

(南京航空航天大学 自动化学院,南京 211106)

0 引言

在货运物流产业链中,在地面上放置大的称台能够对卡车的载重进行准确计量,这种类型的地磅被称为汽车衡[1],车辆衡是仓储和物流活动中极其重要的一环,配有大型称重设备电子地磅的各厂商、企业不断加大人力、物力的投入,加强对计量称重的管理。车辆衡可以有效防止车辆的超限超载运输行为对交通安全、路桥基础设施以及车辆自身造成的安全隐患,交通部等七部委于2019年发布了超限超载运输认定标准,对不同轴型的货运车辆的载重量做了新要求。

目前,车辆轴型检测主要是通过地感线圈[2]、摩擦电检测器[3]。地感线圈利用了电磁感应原理,其传感器是一个布置在路面下且通有特定交变电流的环形线圈,通过对耦合电路所产生的振荡频率进行分析从而识别车辆存在,并且能够计算出车辆的数量、行驶速度等参数信息。线圈检测技术的发展非常成熟,检测精度很高,天气变化对其影响可以忽略,具有很强的抗干扰能力,但是,线圈需要直接埋入车道,维护成本较高需挖开路面,会对交通造成阻碍。 摩擦电检测器在使用过程中,为了避免对探头的干扰,往往使用屏蔽电缆对探头进行包裹,然后封上人造橡胶被固定在路面上的切槽当中。该检测器具有响应快、精度高、恢复时间短、可全天候工作等优点,因此可用于检测车轴距,和地感线圈配合使用可以实现对车型、车速等参数测量。但缺点是安装维护需要破坏路面,安装维护难度大,成本高。

本文针对现有车辆轴型检测系统的主要缺陷,使用基于视觉的目标检测和测距算法,设计了一种基于视觉的车辆轴型检测新方法,并设计了相关实验对本文提出算法的有效性和准确性进行验证。

1 基于融合特征的轮胎检测

目标检测[4]是众多复杂视觉检测系统的执行前提,其任务是找出图像中所有感兴趣的目标,确定它们的位置和类别。在进行轮胎检测,待检测目标是车辆轮胎,可以在车辆衡侧边放置相机,在相机视野中框定ROI,提取ROI图像中的图像特征,由此判别在车辆上磅的过程中ROI中是否存在轮胎。

1.1 特征选择

梯度方向直方图(Histograms of Oriented Gradients,HOG)特征[5]由法国科学家Dalal等人提出,它利用光强梯度或边缘方向梯度描述来检测物体局部形状。对于扩展目标来说,HOG特征对目标具有很强的边缘提取能力,所以在实际的应用中HOG特征能够在一定程度上抑制由于光线变化和拍摄角度等因素对待检测目标特征描述的影响。

图1是HOG特征提取流程,主要分为5个步骤:1)对待检测样本进行颜色空间标准化;2)对图像梯度的计算;3)对细胞单元内的梯度方向直方图进行统计;4)将多个细胞单元汇聚成区块单元,然后将细胞单元的梯度方向直方图串联起来,对它们做归一化处理;5)HOG特征向量的生成。

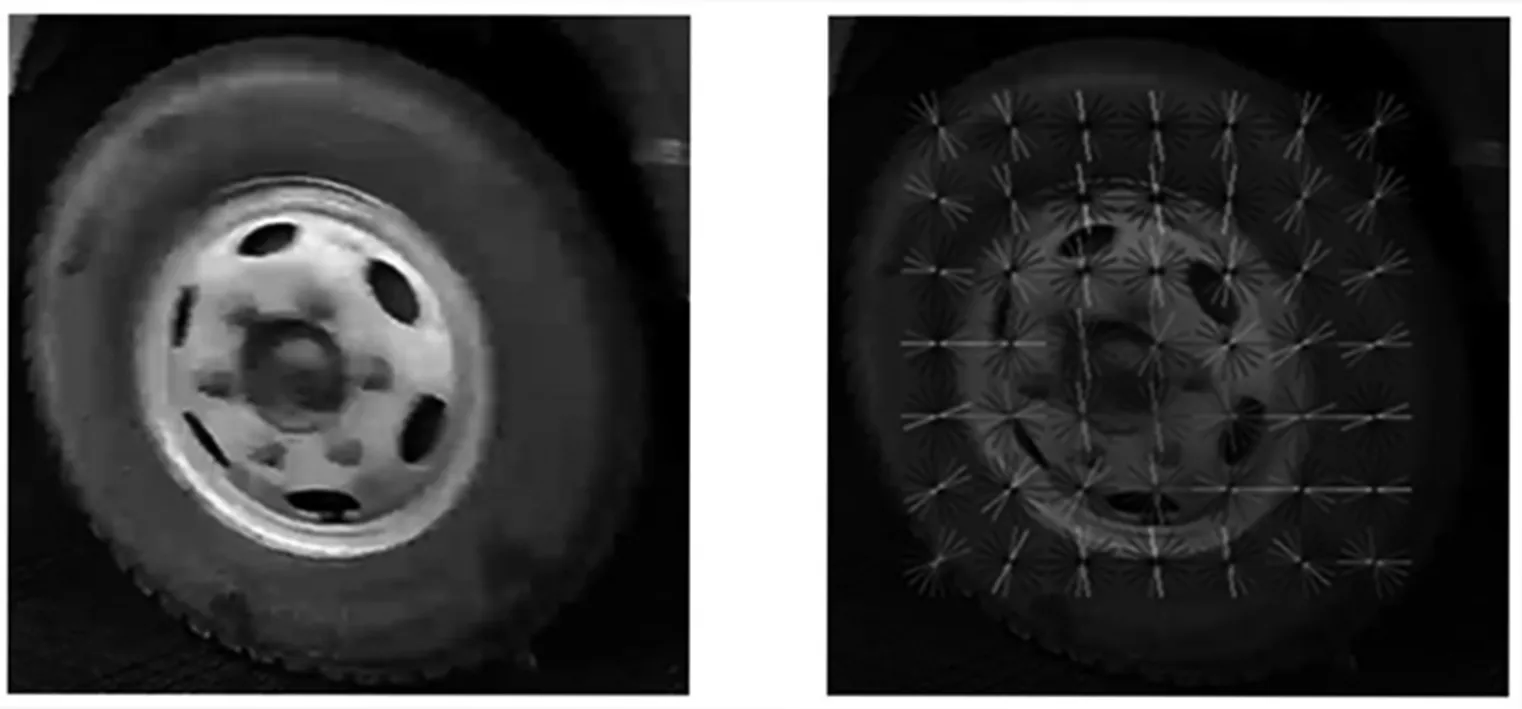

图1 原始轮胎图像和轮胎的梯度直方图的可视化效果图

局部二值模式(Local Binary Pattern,LBP)特征[6]定义了一种对像素点纹理特征进行编码的方法,其主要思路是定义一个小范围区域,以其中心位置的像素值作为阈值,通过衡量像素点和它周围像素点的关系,获得一系列二进制数,构成二进制编码,以二进制编码表达该像素点的纹理特征。Liao等人[7]改进了LBP特征提出MB-LBP(Multiscale Block LBP,MB-LBP)特征,把LBP算子作等比例放大,计算得到区块间的差值,将图像划分为一个个的窗口Block,再将每一个Block划分为更小的区域,通过计算区域内的灰度平均值,并与其他区域内的灰度值进行对比,获取LBP特征,即为MB-LBP特征。图2为MB-LBP提取纹理示意图。

图2 轮胎原始图像和经过MB-LBP提取纹理结果

1.2 特征融合与降维

通过HOG特征和MB-LBP特征对轮胎特征描述的研究发现,单个特征难以对复杂光照情况下的轮胎图像进行准确描述,而通过特征融合方法对两种特征描述子进行融合,可以发挥两种特征算子的各自特点,从而实现对复杂环境下轮胎特征的准确描述。

HOG特征作为边缘捕捉和局部形状的描述特征之一,一方面是因为它通过密集网格对图像的梯度方向和幅值进行描述,即使在未获得待检测目标位置先验信息的情况下,仍然可以对目标的边缘进行较好地描述,另一方面则是因为它很容易与其它特征进行融合。然而在背景噪声很大的情况下,提取HOG特征的描述效果不佳。而MB-LBP特征可以捕获更多的图像块信息,通过局部和全局一对不同的描述符更好地描述了图像纹理,并且针对光照不同的条件或噪声干扰较为严重的情况下HOG特征表现较差时,MB-LBP特征依然具有很好的鲁棒性。

特征融合[8]首先将多个特征合并为一个新的融合特征集,然后以这个特征集作为目标的特征描述。本文提出了一种HOG与MB-LBP特征融合的图像描述方法,将边缘/局部形状信息和纹理信息结合起来,更好地描述了ROI中的轮胎,并在测试集和现场应用中得到了证明。特征融合主要有如下两个优点:1)相比单特征,融合后的特征集含由更多的图像信息,因此更具判别性;2)特征融合可以通过获得有效且特征冗余较少的低维数特征,从而加快了分类计算速度。

本文选择串行组合策略的特征融合方式,对产生的维度增加导致的检测效率问题使用对融合后向量进行主成分分析(Principal components analysis,PCA)[9]降维的方法进行降维,从而降低检测时间,提高检测的实时性。

1.3 轮胎检测

基于特征融合的轴距检测算法的流程图如图3所示。

图3 轴距检测流程图

本文中,训练样本的分辨率为64*64像素。设置HOG算子的block大小为16*16,cell尺寸位8*8,搜索步长位8个像素,方向bin数位18,在这种参数设置情况下,一张图象的HOG特征的维度为3 528维;设置MB-LBP算子的block大小为9*9,cell尺寸位3*3,所以MB-LBP的特征维度为2 891维。通过重构设置PCA的阈值为0.9,将降维后的向量送入SVM分类其中进行训练,然后使用训练好的模型进行检测。

2 基于标定和测距算法的车辆轴距检测

通过在称台尾部加装第二台相机,对这台相机视野中的称台进行标定与车辆检测的方法进行测距,对轮胎识别相机识别到轮胎的不同时刻的车辆位置进行判断,通过计算两者差值的方法得到车辆轴距。

2.1 车辆检测算法

本文应用场景中的测距算法,需要通过行驶中的车辆进行实时检测并框选出车辆在图像中的位置,而YOLO(You Only Look Once)目标检测算法[10]作为一种具有代表性基于回归网络实现目标检测分类的算法,兼顾了目标检测的速度和精度。

YOLO目标检测算法是在R-CNN网络框架的基础上实现的,它基于端到端的思想,构建可以识别物体类别的网络模型,将目标框选出来并进行标注,为了降低分类的误差,引入了线性修正单元对框选的位置坐标进行优化调整,有效解决了R-CNN由于提取物体框的提取算法和很多后续步骤、流程分离造成的大量时间损失问题。因此YOLO算法的最大优势就是在检测准确率变化不大情况下,极大加快了目标检测的速度。

根据YOLO 目标检测算法特点,以及本文应用场景的实际需求,选用YOLO目标检测算法,框选出车辆目标的外接矩形框,使用外接矩形框的下边沿中点作为车辆前边沿的参考位置。

图4是不同车辆在地磅的不同位置出的检测结果,矩形框是检测到车辆的最小外接矩形框。

图4 车辆(a)、(b)、(c)在地磅不同位置处的检测效果图

2.2 基于标定的图像测距算法

相机采集图像的过程是通过光学投影的方法将现实场景中的三维景象转化为图像中的二维图像,由于经历了三维到二维的变换过程,三维场景中的景物和二维图像中的像素通过投影变换[11]一一对应,由于经过投影变换,图像中原本平行的两条直线在图像中往往会存在一定夹角,由于存在尺度变换,不能简单的按照像素距离推断实际场景中的实际距离。

在透视投影领域,十分具有代表意义的特性之一就是无限远处的物体会出现在有限的像素范围内,例如一条无穷远的直线在图像中成为终止在某个点处的一条线段,这个终止点被称为消影点。实际场景中的平行直线例如平直道路的两边在图像中的汇聚点交点就是一个消影点。在确定场景中,可以根据消影点测量场景中的直线的长度。本文的地磅场景可以抽象为一个四边形区域,如图5所示,原本两两平行的地磅前后边线和左右边线,在影像中是不平行的。已知地磅四周在实际场景中的真实位置,可以借助消影点和图像标定的方法计算出左右边界上任意一点到地磅前边线的距离。

图5 地磅在图像中的形状

图6 地磅场景抽象维3D测距场景

(1)

如图7所示,当车辆检测器检测出目标时,以车辆的外接矩形框下边中点a为车俩纵向位置参考点,连接a点和消影点,这条直线和左右边界的交点分别别为b点和c点,通过计算b点到称台左下角的距离可以计算出a点到前边界的距离,从而推断出车辆距离前边线的距离长度。

图7 使用车辆外接矩形框进行测距

2.3 轴距检测

本文提出的基于标定的和纵向测距的轴距检测流程如图8所示。

图8 轴距检测流程图

在轴距检测相机检测到轮胎的不同时刻,使用YOLO目标检测算法检测出车辆,并框选出车辆的最小外接矩形,通过车辆最小外接矩形的下边中点确定此时车辆的位置,不同时刻的车辆位置的差值就是车辆轴距。

3 轴型检测

车辆是否存在连轴的判断是基于车辆轴距的,连轴的非连轴的轴距差距较大,通常来说连轴的两轴距离为1.35~1.6 m,而非连轴的两轴距离为2.4 m以上。

所以对于绝大部分轴距数据而言,相对误差可以控制在10%之内,在判断车辆轴型是轴距在15%以内的误差不会影响对轴型的判断。

4 实验验证

4.1 轮胎检测实验

本文中的轮胎没有成规模的数据集,所以采用现场采集视频然后截取的方式自己构建训练数据集和测试数据集,其中训练数据集中正样本和负样本各3 300张,训练样本的样张如图9所示,训练数据集中的正样本是截图出来的不同光照、不同天气情况中的轮胎,负样本主要是车身上的某一部分或者在实际场景中行人等非轮胎图像。测试数据集和训练数据集类似,都是通过实际场景录制的视频中截图得到,其中包括轮胎图像1 000张,非轮胎图像1 000张组成。

图9 训练数据集样张

在本次实验中,分别以HOG特征、MB-LBP特征和HOG-MB-LBP特征进行对训练集中的样本进行提取的并使用提取到的特征向量使用SVM进行训练,使用准确率和检测时间来描述检测结果。在测试集上的表现如表1所示。

表1 不同轮胎检测算法性能对比

正如表1所展示的结果,HOG-MB-LBP特征提取对轮胎特征的描述最好,在SVM分类器中的分类准确率最高,达到了99.2%的准确率,由于使用了降维算法,单幅图像的检测时间小于20 ms,可以匹配主流相机甚至高帧率相机的帧速率。

4.2 轴距检测实验

本文通过多种车型多笔数据的方法对轴距检测的可行性进行验证,例如图10的3种车型。

图10 3种不同轴型的货车

表2是对图10中不同货车的轴距测量结果。

表2 对3种不同车型的轴距测试

从表2就可以看出,对于3种不同的车型,轴距的最大相对误差为12.59%,相对误差可以控制在15%之内,在判断车辆轴型是轴距在15%的误差不会影响对轴型的判断。

对误差做进一步分析可以得知,误差主要是由于车辆在地磅上行驶时,由于车辆具有一定的离地间隙,并非贴在称台表面行驶,并且车辆检测算法无法精确地框选出车辆的位置,一般来说用来框选车辆的外接矩形框会大于车辆在图像中的范围。相对误差的最大值出现在连轴的轴距处,因为连轴的两轴轴距较短,而较小的距离偏差就会较大程度的反映在相对误差指标上。

相比于传统的通过在地面安装布置多个摩擦电检测器来估计车辆速度进而估计轴距的方法,本算法解决了车辆非匀速行驶时对轴距检测影响的问题。

4.3 轴型检测实验

轴型检测主要由轴距检测和轴距检测两部分构成,为了验证轴型检测算法的可靠性,做了验证实验。

轴距检测相机和轴距检测相机的视野如图11所示,在实际场景中,对轴型检测进行了511组实验,其中轴型检测正确的共499组,检测有误的11组,检测成功率达到97.65%。

图11 使用车辆外接矩形框进行测距

5 结束语

本文对现有车辆轴型检测方法中存在设备使用需破坏路面,安装和维护难度较大,对变速行驶车辆进行轴距测量准确度低等问题,对车辆轴型检测装置进行了深入研究,设计了基于视觉的轴型检测新方法。此方法将图像中的先验信息和目标检测技术相结合,轮胎检测正确率达到99.2%,轴距测量误差在12.59%以内,检测实时性高,在复杂场景中有较好的鲁棒性。通过超过500笔数据验证了轴型检测算法的有效性和准确性,此算法可以满足车辆衡应用场景的轴型检测使用需求。