模具温度对AZ31B 镁合金管材纵连轧成形性的影响

2020-09-25双远华苟毓俊赵春江丁小凤张培庆

代 佳,双远华,苟毓俊,周 研,赵春江,蔡 伟,丁小凤,张培庆

(1.太原科技大学 山西省冶金设备设计理论与技术重点实验室,太原030024;2.山西创奇实业有限公司,太原030001)

镁合金因其优异的比强度、比刚度、导电性和优良的阻尼减震及电磁屏蔽性能被广泛应用。镁合金极易回收利用,被誉为21世纪绿色环保材料。随着发达国家对镁合金研发力度的加大,其应用领域得到了拓展,有力地促进了镁合金的快速发展[1-2]。

目前,拉拔及挤压等成形工艺仍然是镁合金无缝管材的主要加工方式。国内于振涛等[3]使用多道次带芯或空芯拉拔工艺,制备了综合力学性能优良,表面质量好,尺寸精度高的细径、薄壁医用长规格镁合金管材。何淼[4]基于新型的控温镁合金拉拔装置,通过挤压、拉拔和热处理复合工艺制备了壁厚薄、直径小的均匀镁合金管材,其表面光洁度高,组织性能良好。于宝义等[5]通过多道次拉拔工艺制备出了外径小于10mm的镁合金薄壁管。

国外SIKAND et al[6]采用分流组合模具挤压制备了AM30镁合金管材,分流模具制备技术因其独特的优势被广泛应用。分流模具挤压法制备的镁合金管材比传统锥形模具制备的镁合金管材晶粒更加细小均匀,机械性能明显提高。哈尔滨工业大学的段祥瑞[7]通过低温、正向挤压和拉拔技术相结合的新型镁合金无缝管材制备工艺,可用于制备尺寸精度高、长细比大、强韧性高的镁合金薄壁细管,且制备的管材宏微观质量优异。利用挤压成形工艺,重庆大学黄光胜等[8]等制备出了强度和塑性匹配良好的AZ31B镁合金管材。其制备工艺过程包括铸锭的均化处理,挤压温度、挤压速度和挤压比的合理控制,使得晶粒在挤压过程中充分得到细化,进而获得强度和塑性匹配优异的镁合金管材。

轧制成形工艺的优势在于连续高效、节能减排,其在镁合金板材制备领域已得到应用[9-12],但是通过轧制方法制备镁合金管材的研究寥寥无几,尤其是短流程纵连轧方法制备镁合金管材的研究尚未见报道。短流程纵连轧工艺具有效率高、流程短、成本低、精度高等优点,可有效减少热量损失并抑制再结晶储存畸变能,产品规格丰富。鉴于此,本文利用纵连轧工艺,借助数值模拟和工艺实验相结合的方法,以AZ31B镁合金无缝管材为研究对象,探索芯棒和轧辊温度对管材轧制变形的影响规律,并对轧制损伤特征及规律进行了分析,为镁合金无缝管材短流程纵连轧工艺的制定提供理论指导。

1 热力耦合数值模拟

1.1 连轧工艺建模

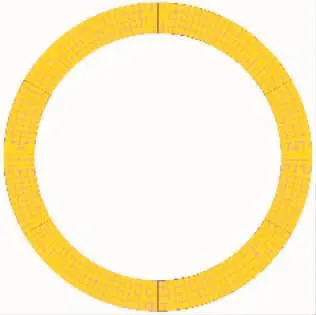

本文借助于Deform-3D有限元软件来实现模拟过程,通过Solidworks三维软件建立管材、轧辊及芯棒模型后将其导入Deform中。为减少模拟计算时间,根据对称性,本文取1/6模型进行模拟,三辊纵连轧工艺几何模型如图1所示。

图1 纵连轧工艺几何模型Fig.1 Geometric model of CMRC process

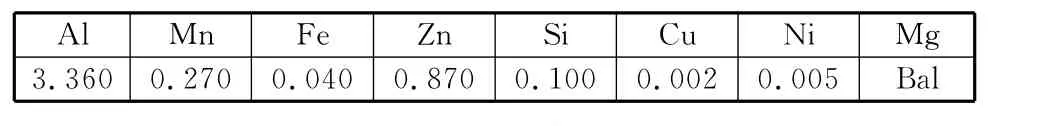

铸态AZ31B镁合金管材的化学成分如表1所示。

表1 AZ31B镁合金的化学成分(质量分数)Table 1 Chemical compositions of AZ31Bmagnesium alloy(mass fraction) %

考虑到同时兼顾计算时间与精度,网格的划分相当重要,定义镁合金管材为可变形体并对其进行六面体网格划分,本文镁合金管材网格尺寸选为4mm×4mm,管材总计划分为36 000个单元。轧辊与芯棒均定义为刚体,轧辊直径为340mm,芯棒直径为33.5mm,轧制时轧辊最大旋转速度为30r/min,芯棒速度为40mm/s.

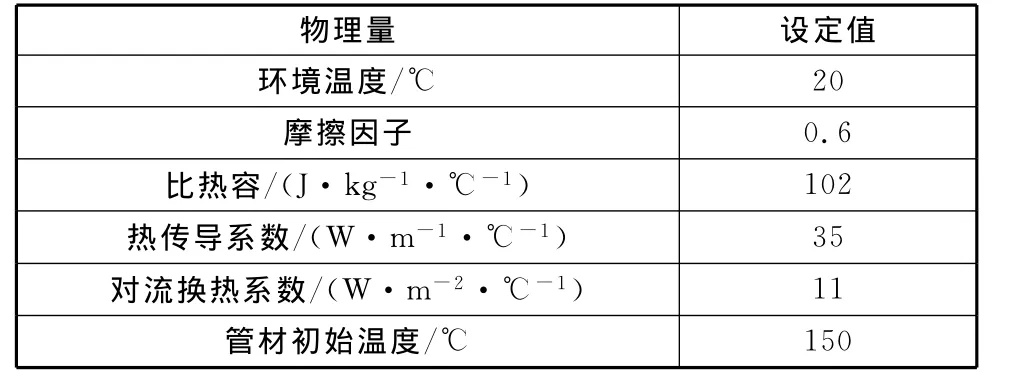

镁合金管材纵连轧所建模型中包含三类边界条件,即对称、摩擦与热交换边界条件,本文将沿纵向两个端面设定为对称面,管材内外表面设定为摩擦接触面,摩擦采用剪切摩擦模型,管材与环境之间的热交换面为管材内外表面及端面。短流程纵连轧热轧模拟相关参数见表2.

表2 AZ31B镁合金管材纵连轧热轧模拟相关参数Table 2 Simulation parameters of CMRC process

1.2 仿真结果分析

1.2.1 轧制变形分析

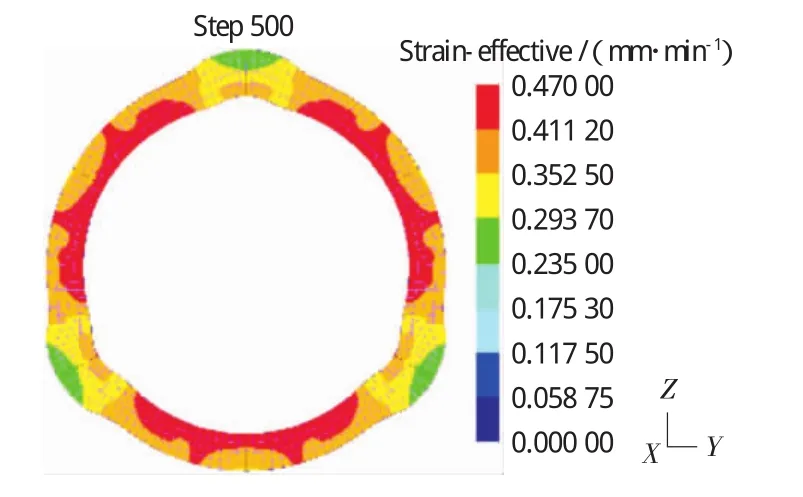

图2和图3分别为短流程纵连轧过程中未变形区和变形区沿轧制方向管端网格情况。由图3可知,在变形区内,由于辊槽底端压下量较大,其等效应变较大;位于辊缝位置的金属与轧辊和芯棒互不接触,处于自由状态,故等效塑性应变相对较小。随着轧制过程的进行,处于辊槽底部的金属因受到径向压应力作用而产生周向和轴向流动,使得管材产生轧向延伸和周向宽展变形。

图2 管材初始网格Fig.2 Initial mesh of the tube

图3 轧后管材端面网格Fig.3 Tube end face grid after rolling

1.2.2 镁合金管材轧制损伤分析

镁合金管材纵连轧过程中任一机架孔型内,因其金属流动不均匀而导致管材周向壁厚变化量存在差异,辊顶区域压下量最大而辊缝处金属处于自由流动状态,最终导致管壁处各区域应力及应变分布也不均匀。为了更好地研究轧制过程中的变形,将变形区分为镁合金与芯棒、轧辊同时接触而压缩变形的减壁直接变形区(Ⅰ区),镁合金仅与轧辊接触而与芯棒脱离的减径直接变形区(Ⅱ区)及镁合金与轧辊、芯棒均没有接触的间接变形区(Ⅲ区)3个区域。

轧制变形区应力和应变状态如图4所示。从图4可知,Ⅰ区管材三向受压,金属以轴向和径向变形为主,只有微量的宽展变形;Ⅱ区管材内外表面应力状态有区别,外表面在轧辊接触压力的作用下处于径向和周向受压、轴向受拉的三向应力状态,而管材内壁与芯棒分离,故处于只承受周向压缩和轴向拉伸的两向应力状态,其径向压缩甚微;区域Ⅲ管材外表面和内壁与模具均无接触,为两向应力状态,其主变形方向为轴向延伸,周向和径向变形基本为零。此处z、r、θ分别代表轴向、径向和周向。基于以上应力状态分析,管材在轧制过程中损伤最大值应产生在辊缝位置。

图4 变形区应力和应变状态Fig.4 Stress and strain state of deformation zone

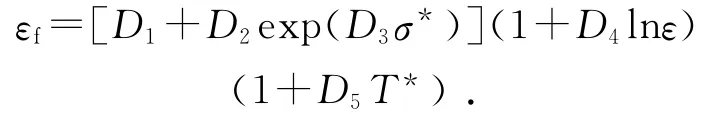

本文使用应用较广的Johnson-Cook[13]损伤模型,表达式为:

式中:εf为断裂应变;σ*为应力三轴度,为平均静水压力,σe为等效应力;D1,D2,D3,D4,D5为材料常数;T*为无量纲温度参数,T*=(TTr)/(Tm-Tr),Tr为参考温度,Tm为熔点。

AZ31B镁合金断裂应变与其应力状态之间存在密切的关系[14]。不同应力状态下材料的断裂差异明显,等效应力增大,应力三轴度减小,断裂应变随之增加,材料不易断裂。

图5为轧辊温度为150℃,芯棒温度分别为20、150和300℃时的损伤分布云图。从图5可以看出,在轧辊温度为150℃时,不同芯棒温度下损伤最大值均出现在辊缝区域,受芯棒温度影响,轧制过程中金属流动会出现不同的规律和趋势,芯棒温度为20℃时损伤值最大,甚至发生了开裂现象(图6),150℃时损伤最小,300℃和150℃时结果相差不大。

图5 不同芯棒温度下损伤值Fig.5 Damage values under different mandrel temperatures

图6 芯棒温度为20℃时镁合金管材裂纹Fig.6 Crack of magnesium alloy tube at mandrel temperature of 20℃

不同芯棒温度下最大损伤值如表3所示。

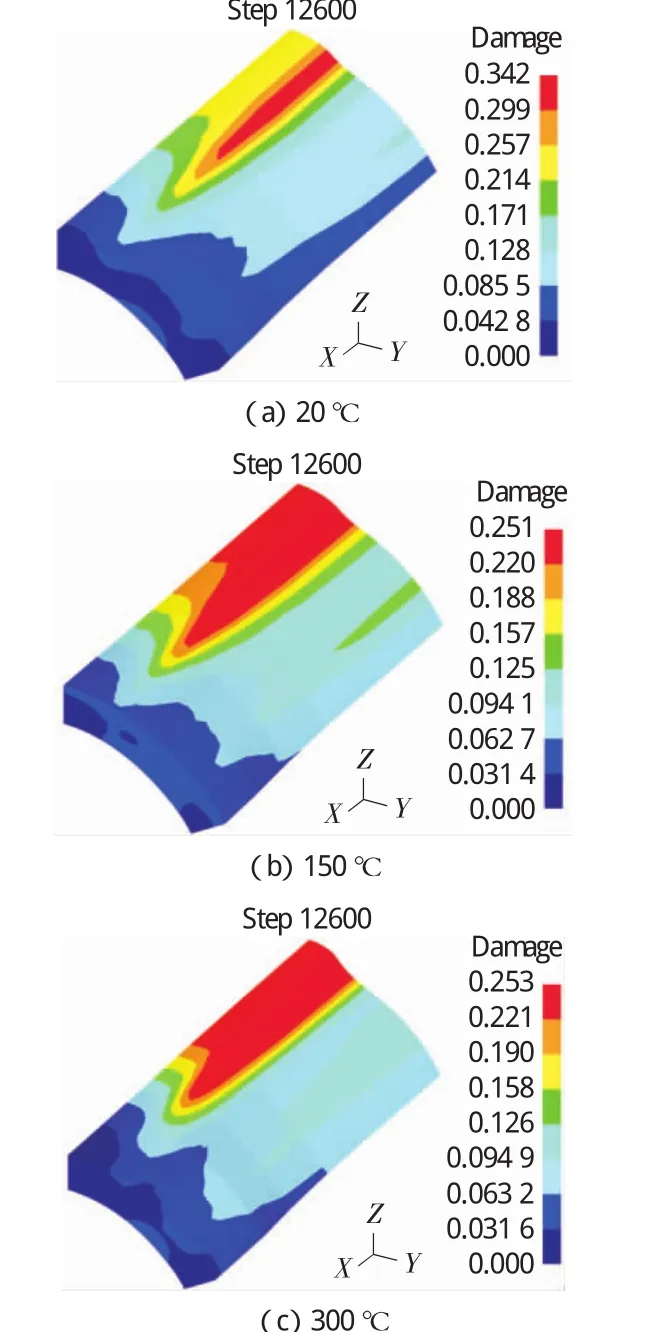

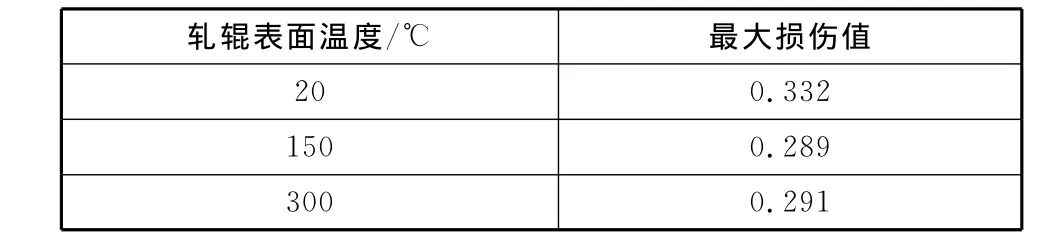

图7为芯棒温度为150℃,轧辊表面温度分别为20、150和300℃时的损伤值云图。由图7可知,在芯棒温度为150℃时,镁合金管材短流程连轧时,不同轧辊温度条件下最大损伤值均发生在辊缝区域,轧辊表面温度为20℃时损伤值最大,已经发生了开裂现象(图8),此现象与相同实验条件轧制后管端裂纹出现位置基本一致。150℃时损伤最小,300℃时损伤值和150℃时基本相当。

表3 不同芯棒温度下的最大损伤值Table 3 Maximum damage values under different mandrel temperature

图7 不同轧辊表面温度下损伤值Fig.7 Damage value under different roller surface temperature

图8 轧辊表面温度为20℃时镁合金管材裂纹Fig.8 Crack of magnesium alloy tube at roller surface temperature of 20℃

不同轧辊表面温度下最大损伤值如表4所示。

2 短流程连轧实验

2.1 实验装置及开发

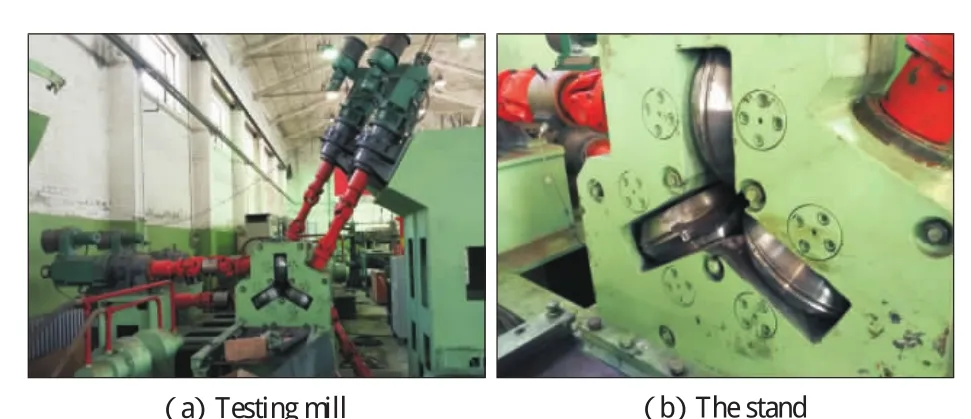

实验所用轧机为自主研发的试验轧机,本连轧管机集轧管及定(减)径功能为一体,具有短流程、占地空间小和投资少等优势。设备构成包含了相关的液压、电气控制和辅助装置等。图9为连轧机本体及机架图。

表4 不同轧辊表面温度下最大损伤值Table 4 Maximum damage values under different roller surface temperature

图9 连轧机本体及机架Fig.9 Outlook of the CMRC

2.2 实验方案

坯料的尺寸规格(外径×壁厚×长度)为Φ50 mm×5mm×1 000mm.首先在加热炉中将镁合金管材加热至400℃,由于加热后的管材从炉门至轧管机喂料口存在一定的热量损失,管材在轧机入口处约为350℃;然后以140mm/s的穿棒速度在上料工位完成穿棒,芯棒为限动式,当其达到预设位置时,芯棒与镁合金管材同时进入第一个机架进行轧制,芯棒限定速度为40mm/s;轧制完成的管材从轧机后台的出料位置取下,空冷至室温。实验分两组进行,辊面温度为150℃,芯棒温度分别为20、150及300℃为一组;芯棒温度为150℃,辊面温度分别为20、150及300℃为另一组。以上两组实验均选择30%的压下率。

2.3 实验结果与讨论

图10为辊面温度为150℃,芯棒温度分别为20、150和300℃时轧后管端损伤情况。图11为芯棒温度为150℃,辊面温度分别为20、150和300℃时轧后管端损伤情况。通过图10、图11可以看出,芯棒和辊面温度均为150℃时轧后管材端面外观效果最好。温度太低(20℃)时管端出现裂纹,温度太高(300℃)时,由于金属流动不规律性较严重,轧后管端出现了部分厚度不均匀现象,而在合适的辊面和芯棒温度(150℃)时,轧后管端既没有出现裂纹同时管端壁厚分布也比较均匀,质量较好。

图10 相同辊面温度不同芯棒温度下管端损伤情况Fig.10 Damage of tube end under identical roller surface temperature and different mandrel temperatures

图11 相同芯棒温度不同轧辊表面温度下管端损伤情况Fig.11 Damage of tube end under identical mandrel temperature and different roller surface temperature

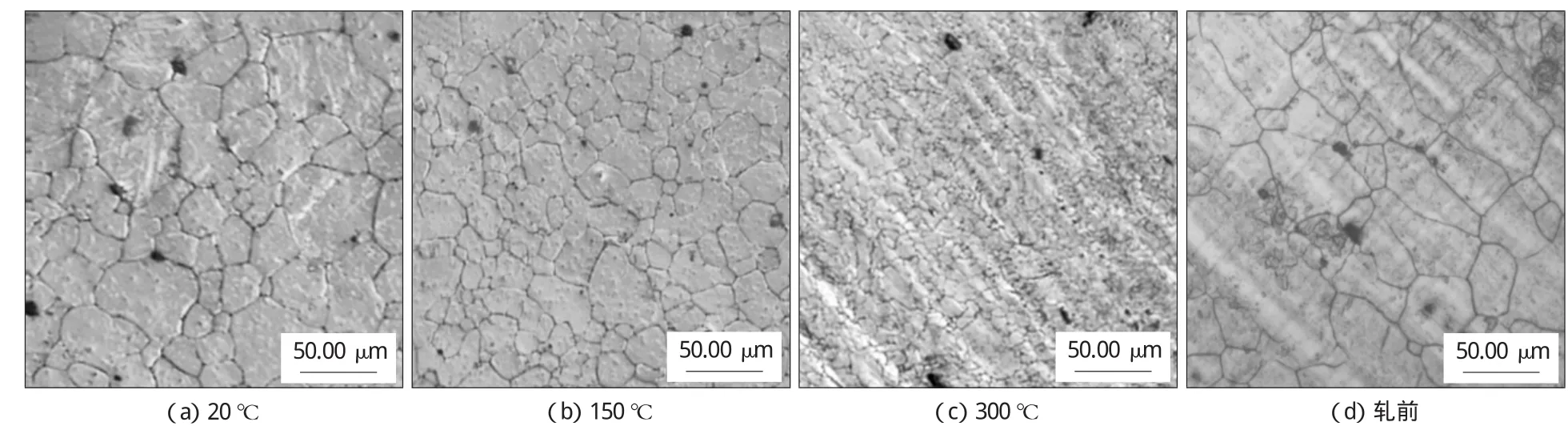

图12 为轧辊表面温度为150℃,芯棒温度分别为20、150和300℃时轧制前后管材的微观组织。图13为芯棒温度为150℃,辊面温度分别为20、150和300℃时轧制前后管材微观组织。从图12和图13可知,通过不同的芯棒和辊面温度轧制后晶粒大小存在一定差异。当温度太低(20℃)时,轧后晶粒虽有一定细化但是不均匀,这主要因为模具温度太低时,镁合金管材与模具间温差大,管材面与模具间热传导以及与环境间热对流及辐射程度大,管材表面热损失也较大,管材温度越低,导致再结晶速率较慢,此时晶粒相对粗大且不均匀;当模具温度过高(300℃)时,轧后内部晶粒尺寸明显得到细化且较为均匀,但存在规律性的棱状条纹,这主要因为高温轧制时产生较多的塑性变形热,金属沿轧制方向发生不均匀流动。当芯棒和辊面温度均为150℃时晶粒细化明显且无其他缺陷产生。

图12 相同辊面温度不同芯棒温度下金相组织图Fig.12 Microstructure under identical roller surface temperature and different mandrel temperatures

图13 相同芯棒温度不同辊面温度下金相组织图Fig.13 Microstructure under identical mandrel temperature and different roller surface temperature

3 结论

1)轧后管材损伤的最大值均出现在轧辊辊缝位置,轧辊温度为20℃时损伤最大位置出现裂纹,随着温度升高,损伤降低,芯棒和辊面温度均为150℃时损伤程度最低,管材壁厚均匀,质量最好,模拟与实验结果吻合较好。

2)辊面温度为300℃时管材的损伤分布较150℃时稍偏大,且管材壁厚均匀性较差。

3)轧制后管材晶粒得到细化。较低温度条件下轧制时,虽然晶粒有一定细化但是晶粒度显著不均,而在较高温度轧制时,轧后晶粒明显得到细化且均匀,但高温会产生亮的条带特征。

4)高温轧制时产生了非均匀的金属流动。当芯棒和辊面温度均为150℃时效果较好,晶粒既得到了细化同时也未见组织缺陷。