一种预防核电机组关键敏感设备失效的方法

2020-09-24岳春生李建春雷青松

岳春生,李建春,刘 健,雷青松

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

作为清洁能源,核电在国家电力结构中所占比例越来越高。据不完全统计,截至2019 年二季度,国内带核运行机组47 座、在建机组11 座。根据HAF103《核动力厂运行安全规定》和HAD103/06《核动力厂营运单位的组织和安全运行管理》相关规定,“安全第一”既是公众对核电营运单位的要求,同时也是核电营运单位对公众的承诺。

核电机组工艺系统复杂、设备众多。以某700 MW 核电单机组为例,有主辅系统200 多个,涉及设备近8 万台。为便于生产管理及维修资源的合理分配和优化利用,确保对核电机组安全稳定经济运行产生重要影响的系统、设备得到充分重视。营运单位现普遍对设备实行分级管理,其中将“单个设备故障即可导致电站停堆、停机、降功率、功率大幅度波动的设备”定义为关键敏感(Single Point Vulnerability,SPV)设备。“SPV 设备是核电机组中最重要的设备”已成为营运单位人员的共识,但就如何开展SPV 设备管理,尤其在预防SPV 设备失效方面缺少相对系统、科学的方法。

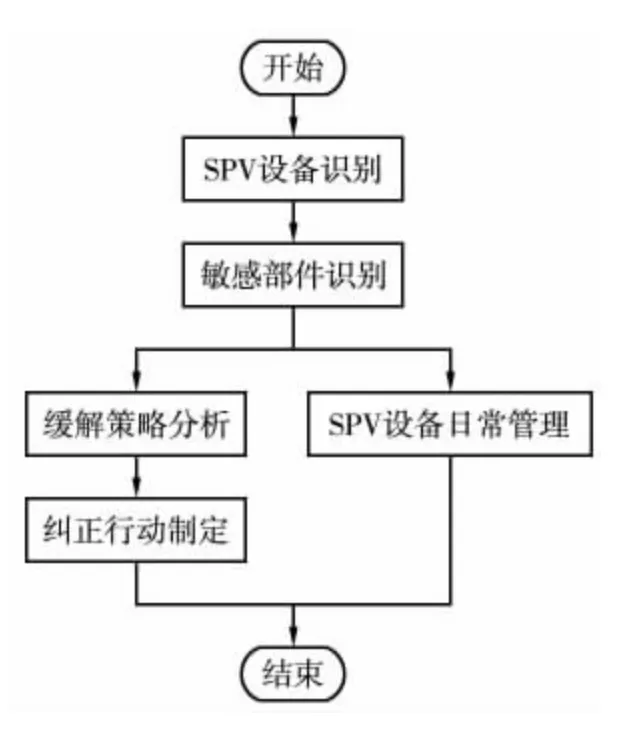

在此背景下,基于核电机组营运特点和经验,建立一种预防SPV 设备失效的方法,以保障核电机组运行的可靠性与安全性。该方法主要流程见图1。

图1 预防SPV 设备失效方法流程

1 SPV 设备识别

发生单一设备故障将产生下列任意一项后果的,即为SPV 设备。

(1)引起自动或手动停堆、停机。

(2)引起大的功率扰动,幅度≥10%FP(满功率)。

(3)非计划进入运行限制条件要求的降模式,无法在线检修或不能在限期内修复。

(4)无法在线检修,且机组无法保持长期稳定运行。

2 敏感部件识别

2.1 资料收集

收集SPV 设备相关资料,包括但不限于以下内容。

(1)SPV 设备的控制逻辑图、设备接线图。

(2)SPV 设备的机械结构图和辅助系统流程图。

(3)停堆停机控制原理图。

(4)本营运单位历史停堆停机及功率波动事件。

(5)利用外部经验反馈,尤其是同类型机组经验反馈。

(6)外部停堆停机事件分析报告。

(7)设备材料清单。

(8)运行文件、PSA 分析结果相关资料。

2.2 故障树分析法识别

确定停堆、汽轮机停机、发电机停机、变压器跳闸、主泵跳闸顶事件,列出导致顶事件发生的脱扣信号,包括误动作、误信号导致的脱扣,分析这些脱扣信号产生的原因,并深入分析,直至找到可更换的最小部件单元。双重及多重故障导致顶事件发生的情况不在SPV 范围。

2.3 大型设备敏感部件识别

就主泵、汽轮机、主变等大型设备,除逻辑控制信号导致跳闸以外,本体及辅助系统的失效亦会导致其故障。设备本体敏感部件识别方法如下。

(1)根据该类型设备的故障模式及影响分析结果,结合内外部经验反馈,找出导致该设备故障的敏感部件。

(2)从该设备的辅助系统图纸上找出导致该设备故障的敏感子设备。

2.4 逻辑控制系统敏感部件识别

逻辑控制系统包括停堆/停机逻辑、控制/调节系统和重大设备保护、重要电源系统等,控制系统的敏感部件识别是SPV设备管理的重点。根据分析内容及技术资料所定义的系统边界,可编制简化的逻辑功能图,直观反应出系统的组成和功能。

(1)系统分解。分成输入、处理和输出等3 个部分,每部分可继续划分功能块。通常,输入部分以信号与处理部分的接线端子为界,处理部分以卡件为边界,输出部分以执行机构和系统的接线端子为界。

(2)输出部分分析考虑因素。被控设备的操作和响应要求,执行机构的性能影响。标识驱动或联锁输出信号的功能和接口,纳入控制系统功能和重大设备保护分析的范围。对于相对简单的对象,可召集多专业人员协同直接确认是否为SPV 设备。

(3)处理部分分析考虑因素。设计准则的符合性、信号的内部扩展性、设备或电源的共用性、处理部分的供电多样化和结构特殊性、设备失电状态、整体/局部冗余性、冗余/切换方式。同时还需要考虑手/自动切换功能的差异及多重信息提示、操作员承担的调节和控制工作。

(4)输入部分的分析考虑因素。信号设计标准、信号电源和处理单元电源的一致性、变送器的可隔离性、变送器信号取样管线的共用性、高温/高压/腐蚀性介质对信号测量的影响性、取样管线泄漏对信号的影响性、信号的内部扩展性、信号的隔离性。

(5)扩展信号来源——工艺边界,考虑因素。测量介质的高温/高压/强辐射/强腐蚀性、管线泄漏对工艺系统的影响性、工艺边界泄漏/泵组失效/阀门故障带来的仪表响应。

3 缓解策略分析

对SPV 设备及所含敏感部件进行缓解策略分析,类型相同、运行条件相近的设备可以作批量分析。SPV 设备缓解策略分析前,先收集相关文件资料,包括近两年的SPV 设备维修历史、设备状态监督历史、内外经验反馈、停堆停机事件、设计变更及已识别的老化和过时问题等,并对运行、维修、隔离和技术等4个领域开展缓解策略分析。

3.1 运行缓解

重点关注系统或设备的运行。通过改变运行方式、运行/行政隔离管理、附加的运行干预行动等手段,减少SPV 设备故障的风险或缓解SPV 设备故障的后果。

3.2 维修缓解

重点关注SPV 设备的预防性维修策略和维修规程改进。审查确认SPV 设备识别的所有潜在故障模式都已经过评估,核实预防性维修大纲中是否已根据需要建立了相应缓解任务。维修缓解措施制定方法如下。

(1)根据已识别出的失效、老化或降级机理,结合内外部经验反馈,审查预防性维修的可优化性。开展预防性维修优化工作时,应审查供应商手册、行业标准规范等预防性维修基准文件,以确保优化的恰当性。

(2)审查维修任务建立了标准的维修后试验内容和验收准则,确认满足维修质量的验证要求。

(3)审查维修规程的详尽性和准确性。在维修规程中,力矩、公差以及验收准则应具体、明确,关键工序应被识别并予以风险提示和防范措施,同时应在质量计划中设置见证点。

3.3 隔离缓解

通过现场设置实体隔离,防止SPV 设备被人员误碰、蒸汽等高温环境或流体泄漏造成的误喷淋及可能的飞射物造成的非预期动作等。实体隔离应优先设置在现有设施上,例如,将电仪控制柜门和房间门上锁的方式;若需要额外增加实体隔离设施,则须进入设计变更流程,进行充分评估,避免引入其他不利影响。

3.4 技术缓解

根据已识别的失效或降级机理,审查、改进已有性能监测方案,包括状态监测和预测性维修、定期试验、运行巡检、维修人员和设备工程师巡检、修前记录等。若SPV 风险未能通过其他缓解措施有效缓解,而能够通过一种经济、可行的设计变更,永久消除SPV 风险,则考虑设计变更。

4 制定纠正行动

根据缓解策略分析结果制定相应的纠正行动,经审查、批准后纳入状态报告系统进行跟踪管理。

5 SPV 设备日常管理

除执行SPV 设备的缓解或消除策略外,必须加强日常管理以减少SPV 设备失效风险。SPV 设备日常管理涉及技术、运行、维修、工作控制、采购与仓贮、大修、经验反馈等领域,须在各领域的相关管理程序中落实要求。在公司年度预算、人力资源需求、设计变更优先级等资源需求方面,SPV 设备的相关管理活动有优先投入权,以消除和减少SPV 失效风险。具体包括以下管理要求。

5.1 技术管理

(1)营运单位编制SPV 设备清单,纳入生产文件系统管理。SPV 设备清单的调整须经技术主管经理批准,且相关调整须及时更新、反馈到相关文件、系统中。

(2)针对每台SPV 设备设立专门的技术负责人——设备工程师。

(3)建立健全预防性维修策略,确保SPV 设备所有的失效模式均有相应的预防性维修活动予以预防,通过对设备修前状态的跟踪评价和趋势分析来持续改进维修策略。

(4)确保SPV 设备关键文件的完整性、及时更新和容易获得。

(5)确保SPV 设备材料清单的正确性。

(6)确保老化和过时的问题能够识别并纠正。

(7)对SPV 设备进行定期巡检和性能评价。

(8)在永久变更和临时变更审批流程中,明确要求各专业和部门严格审查“是否新增了SPV 设备”,必要时修改变更方案,以避免变更新增SPV 设备。

(9)SPV 设备的预防性维修超期须经过严格的技术审查和批准。

(10)严格分析SPV 设备故障原因,防止类似事件重复发生。

5.2 运行管理

(1)在日常巡检中重点关注SPV 设备的性能和状态。

(2)对SPV 设备可运行性的任何威胁,应在值班日志中记录并作好交接。

(3)当SPV 设备出现不利趋势时,应制定运行风险缓解措施;当发生严重降级趋势时,应通过运行决策流程进行评估和控制。

(4)在SPV 设备从维修或变更状态重新投入运行时,应严格进行功能验证。

5.3 维修管理

(1)建立SPV 设备维修负责人制度,SPV 设备维修负责人须经专项授权。

(2)对SPV 维修开展定期巡检。

(3)编制SPV 设备专用规程。

(4)对SPV 设备维修工作进行详细的风险识别和分析,准备应对措施,必要时进行演练。

(5)备件使用前须进行完好性和功能性检查。

(6)维修过程中,设备工程师须进行监督并填写监督单,监督单作为设备历史记录归档保存。

(7)设备维修后、复役前,须通过修后试验验证维修质量。

(8)正确使用防人因失误工具,不发生人因导致设备损坏。

(9)记录设备维修前状态以支持维修策略改进。

5.4 设备标识管理

(1)在SPV 设备工作包上增加SPV 水印标识,提醒工作人员注意。

(2)为提高工作人员警觉性,防止误碰、误动等导致设备非预期动作,对人员可接近的SPV 设备或部件进行现场标识或保护。

能在设备上标识的,则直接在设备上进行标识,采用的设备标识牌红底白字,如图2 所示。不能在设备上标识,可对设备所在区域进行标识,采用的区域标识牌红底白字,如图3 所示;或采用地面警示条,黄红相间底,红底处白字,如图4 所示。继电保护间、停堆棒/调节棒控制间、反应堆保护柜、发电机保护、变压器保护、汽轮机保护、过程仪表控制机柜、重要电源系统、开关站设备保护系统等SPV 设备较密集的场所,应在机柜门和房间门上设置SPV 区域标识,若现场条件许可,也应在设备上设置SPV 标识。SPV 标识应设置在易观察部位,并尽可能与设备标牌相邻。SPV 敏感部件若远离SPV 设备,则对SPV 敏感部件进行独立标识。

图2 SPV 设备标识牌

图3 SPV 设备区域标识牌

图4 SPV 设备区域地面警示条

5.5 工作控制管理

(1)在工作管理系统中能够清晰识别对SPV 设备所开展的活动。

(2)优先安排SPV 设备的缺陷维修和预防性维修工作。

(3)在工作准备、计划排程、工作实施各环节对风险进行识别和控制,慎重调整SPV 设备的工作计划。

5.6 备件采购和仓储管理

(1)对于SPV 设备备件进行严格验收检查,必要时进行源地验收、驻厂监造或送第三方检测。

(2)制定严格的供应商准入门槛,进行严格监管,定期开展资质审查。

(3)制定和执行SPV 设备备件的贮存条件、保存期限和保养计划要求。

(4)备件管理数据库中和备件实体上须有明显的“SPV”标识。

(5)确保备件库存量满足预防性维修和消缺的需要。

(6)优先解决SPV 设备备件断供问题。