200MW汽轮机组凝结水泵机械密封改造

2020-09-24韩涛

韩 涛

(阜新发电有限责任公司汽机分场,辽宁阜新 123000)

1 密封泄漏易造成的危害

1.1 缩短设备使用寿命

为提高机组的循环效率采用回热循环,当含氧量较高的凝结水通过回热器设备及其他附属管道时,会对这些设备造成严重腐蚀。因为氧与金属可以形成原电池,使金属产生化学腐蚀,导致辅助设备的使用寿命受到影响,降低机组运行可靠性。

1.2 降低回热设备的换热率

在汽轮机回热系统中,高、低加热器采用表面式换热器,设备的腐蚀产生物附着在换热面上,形成疏松的附着层。同时凝结水中的含氧量过多,会使换热面形成一层薄膜,均使换热热阻增大,降低循环热效率。

1.3 影响机组的真空

为了保证机组稳定经济运行,凝汽器必须处于高真空状态下,过多的氧气漏入凝汽器,一方面会影响机组的经济性,严重时降低机组出力;另一方面,也使得抽气系统负荷加大,增加厂用电量,造成能源浪费。因此对水泵采取相应措施,保证凝结水泵在运行和备用种状态下都不发生不可控的向外或向内泄漏。在凝结水泵各处密封中,轴端密封做为动密封形式,密封难度较大,是凝结水泵泄漏重点部位,也是本文讨论的重点。

2 机械密封的优点

机械密封优点是密封可靠,在使用运行周期中,密封效果良好并且稳定,使用寿命长、摩擦力小、消耗功率小、线膨胀系数小。轴或轴套上基本不受磨损,在转数较高情况下也能安全可靠运行。同时机械密封的维修周期长,抗振性能好,对转子的振动,偏心较小及密封腔的偏斜要求较小。

3 凝泵机封改造前存在缺陷

阜新发电厂01 号机组的凝结水泵由沈阳水泵厂生产,流量350 m3/h、转数1480 r/min,泵轴为主辅两根轴,上下两部组成,中间连接采用对称两卡块,套筒连接而成。泵轴较长且轴径较细,水泵自身无轴承支撑,整个转子全由刚性联轴器连接提起,由电机推力轴承全部担负转子的重量和转子运行时所产生的轴向推力。轴的圆周固定支撑由末级导向轴承支撑和中间及上部填料部分各有关导向轴承支撑,填料部分有导向轴承套和轴保护套两部分。轴端密封形式是填料形式密封,由于水泵轴较长,采用填料形式密封,运行轴系极易产生一定挠度,即对轴套磨损较大,又易在轴套和填料间产生较大间隙。加之填料由于长时间磨损易老化变硬,产生的间隙不易恢复,在运行状态下向外泄漏量越来越大。而且备用状态下,外部空气向负压的泵内泄漏,导致水泵不能在经济稳定状态下运行和备用,影响机组稳定运行,通常情况多采用更换填料和经常性紧锁填料压盖螺栓方式进行设备维护,问题频发,不仅繁琐而且周期太短不易处理。

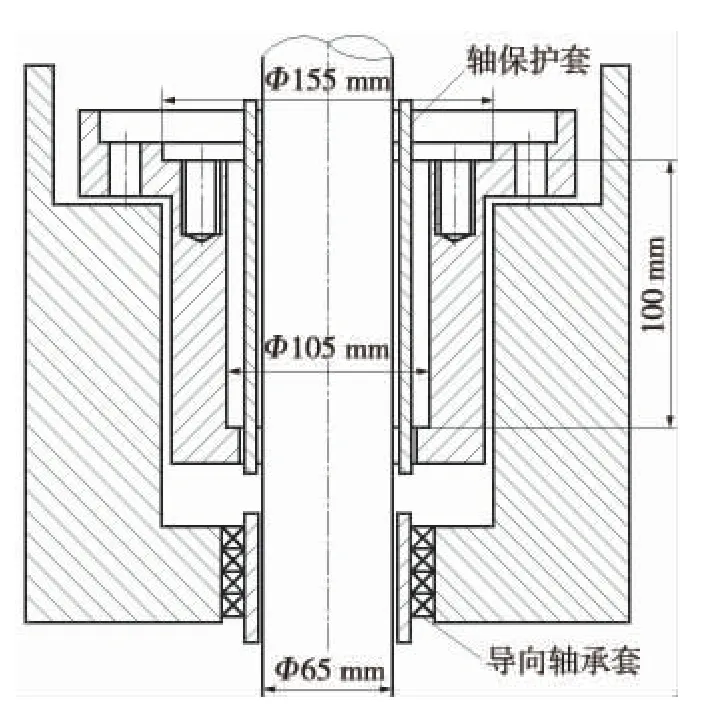

4 机封选取的计算过程

为了提高设备的安全与可靠性,以及减少设备泄漏,对该泵轴系密封形式进行改造,由填料形式密封改换为机械密封形式。根据该泵的运行条件和工作状况,决定选取浮动环和旋转环形式的机械密封。预选沈阳博克曼机械密封制造有限公司产品,动环是高硬度碳化钨合金,静环是浸金属石墨,这种摩擦副组耐高温,磨擦系数小,耐磨损,线膨胀系数小,机封底座为奥氏体不锈钢。2009 年01 号机组A 检过程中,通过对设备分解后进行测绘得知,原填料室结构及外型尺寸的测量如图1 所示,轴保护套内径为Φ65 mm,外径为Φ85 mm,导向轴套内径为Φ65 mm,外径为Φ85 mm,填料室内径为Φ105 mm,深度为110 mm。根据结构和外型空间尺寸,选取机械密封总程一套,初步采取的机械密封型号为NLT500-570×55 型。该机械密封的外型尺寸空间比较接近,且机械密封的条件和要求都可达到凝结水泵要求。但填料室内径较小,而与之配合处机械密封外径尺寸为Φ107 mm。

采用非标准机械密封,与机封厂家协商不能进行改造,因此需要对填料室进行小的改动,增加其腔室的内径与之进行配合。根据结构和部件材料状况对腔室内径进行车削加大,即能保证满足改动安装的要求,又不会造成部件强度下降,将腔室的内径扩大到Φ115 mm,机械密封座的安装与固定,应由4 根M12×110 螺栓固定在原填腔室外缘壁上。与原填料压盖螺栓孔中心相符,但原填料螺栓底孔只有对称分部在外缘壁上2 个,只有2根螺栓紧固,还需要按照机械密封设计结构在填料腔室外缘壁上按同心圆的圆周上再对称增加2 个与原有底孔尺寸一致的螺栓底孔。用4 根螺栓与机械密封进行安装固定配套使用,原泵的轴填料保护套和导轴承是分体的两个部件,由于两个轴套轴向间距较小,改装的机械密封套又较长,安装空间不足。使得机械密封安装达不到预定位置,为解决这一问题,经测量两套内外径完全相同,又重新设计加工一个同体两用的机械密封和导轴承套加以解决,解决了装配过程出现的问题。

在机械密封选型中,经查阅各种机密封使用说明和技术规范,决定选用MLT500-570×55 型机械密封,性能如下。

(1)典型的静止型结构。能够很好克服泵偏摆对密封的不良影响。

(2)串联式设计。能使泵密封得到双重安全保证。二次封液压力可以低于一线密封压力。二级密封高压型结构,一级密封故障时二级能正常使用。

(3)变平衡比设计。保证密封背侧出现高于正侧压力时,密封不出现通用密封故障。密封端面不会打不开,密封圈不会被挤出,密封防转销不会脱位失效。此类密封抗受负压能力尤为突出,特别适用于凝泵使用。

(4)夹紧式联合设计。保证了密封传动部件定位与传动的可靠,且在不伤损泵轴表面条件下的任意定位。密封安装时不再测量调整,简便可靠。

(5)关键部件的材料参数。施转环端面——高硬义碳化钨合金。密封静卡环端面——耐热、耐磨浸金属石墨。密封0 形圈——耐磨且弹性良好的全氟橡胶。密封结构件——耐磨蚀优质不锈钢。密封、弹簧——耐磨且弹性良好的0Cr18NIMO2。

关键部件材料及参数,具有安装调整方式等优点,因此决定选用该机械密封。

图1 原填料室结构及外型尺寸的测量

5 凝结水泵机械密封改造紧固螺栓的强度校核计算

在改造过程中,原有填料密封由于原配合间隙较小,腔室内充满填料不会对填料压盖产生较大推力,可以保证水泵正常工作,两根压盖螺栓完全可满足工作条件。但经过改造后,机械密封总程底部间隙较大,形成一个内径Φ85 mm,外径Φ115 mm的环形面积。在这块面积下,由于处于凝结水泵的出口侧,势必在出水压力下会产生一个向上推力,若产生的推力过大,会造成泄漏或拉断螺栓,损坏设备。因此需对4 根螺栓进行强度校核,4根螺栓的工作条件为压力14 MPa,同时还应保证有40%的预紧力,在Φ115 mm×Φ85 mm 的环形面积上作14 MPa 的压力。则产生推力F1=π/4×(D2-d2)×P,P=14 MPa=14×106Pa(N/m2)=1400 N/cm2。因此F1=π/4×(1152-852)×1400=6597.34 kN。则30%的预紧力应为F0=F1+F1×40%,F0=6597.34+6597.34×40%=9236.28 kN,该力作用于4 根M12 的螺栓上,且M12 螺栓有效面积为A=π/4×(d-2δ)2=π/4×(12-2×1.25)2=70.88 m2。每根螺栓上受到的拉应力δ=F0/A=9236.28/(4×70.88)=32.58 kN/m2。查阅机械零件设计手册,普通低碳钢许用应力[σ]=60 MPa,因此[σ]>σ,许用应力大于螺栓应力,应力及强度π 满足需要,安全可靠。

6 机封密封水系统改造

根据机械密封和水泵的工作条件要求,应设置有一套冷却、润滑、密封系统,依据机械密封生产厂家设计机械密封各接水口,对原有填料密封水系统进行改造,重新安装一套符合机械密封工作条件的水封系统来满足需要。由原有的填料密封水进水管,来自凝结水泵出口侧,凝结水接入机械密封进水口上,再由出水口流出接入抽空气管倒流至凝汽器。由于凝泵本身在备用和机组停机状态下,启动设备时,泵内没有水的条件下启动设备将造成机械密封过热或磨损,造成损坏。另外再由外界引入一条除盐水管路并入凝结水泵机械密封进水水管上,引入的除盐水压力不低于0.08 MPa,且要保证除盐水的顺畅、洁净和无杂物。对机械密封进行冲洗和冷却,保证随时启动设备。

7 机封优化改造后的效果

改造后经过一年运行,在机组运行中,机械密封在安装上没有发生较大缺陷,动静各部没有发生摩擦现象,各接触密封等各面上均无泄漏现象,机械动静密封环间无泄漏,消除了由于轴系过长产生挠度易漏现象,大大降低了凝结水溶解氧量的指标。一年来,在凝结水泵的密封中没有发生泄漏和设备缺陷,设备运行稳定,维修周期大大增加,达到了原定预期目的。