防护设施升级提高管带机运行稳定性

2020-09-24侯继鹏赵秀娟刁爱国焦玉茂

侯继鹏,王 健,王 婧,赵秀娟,刁爱国,焦玉茂

(山钢股份莱芜分公司焦化厂,山东莱芜 271104)

0 引言

圆管带式输送机(以下简称”管带机”)是在通用带式输送机基础上发展起来的一种新型带式输送机,因其在输送物料过程中物料密闭,输送线路适应性较强,因此可设计成为长距离物料输送设备。由于管式皮带机的特殊性,运行过程中存在一些特有的故障类型。本文重点针对危险到管带机安全运行的两大类事故(胀管事故、大尺寸异物引发的撕裂类事故)进行分析,通过专用计量监测的开发与应用、设备隐患梯度治理、预警保护与状态监测系统的建立与完善等方式,使事故得到了有效控制和彻底避免,从而达到降低管带机系统故障率、有效延长设备使用寿命的效果。

1 管带机概述

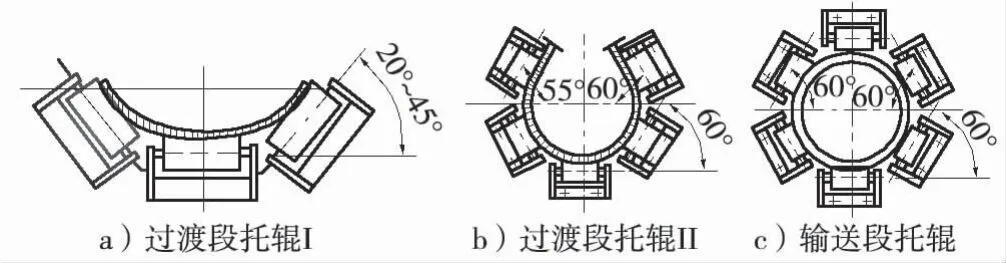

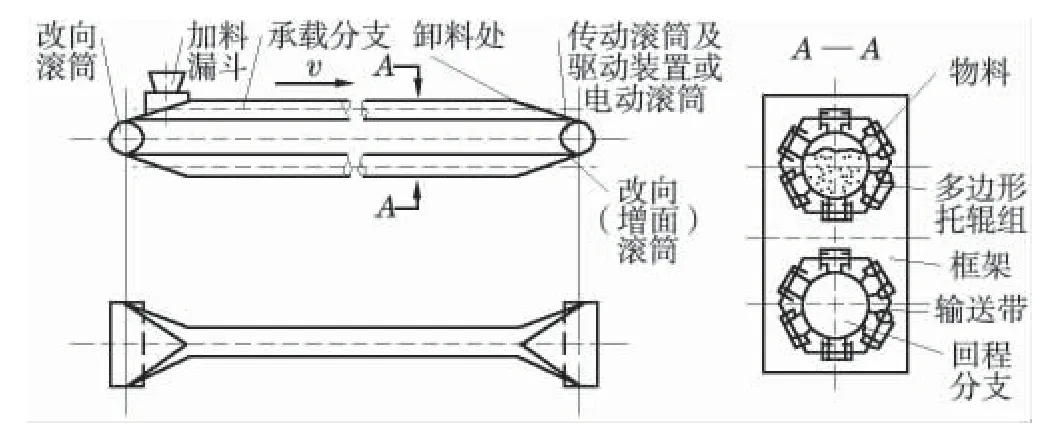

管带机是近年来在物料输送设备领域发展起来的一种新型带式输送机,这一技术早期在日本采用,随后欧洲许多公司也开始设计制造这种皮带运输机,我国管式皮带运输机的设计、制造和使用起步相对较晚。为保证其所承载的物料正常输送,又能充分发挥其物料输送的优点,管带机在承载物料后通过过渡段托辊组逐渐成型为圆管状,管带机上行程(或圆管带式输送机的承载侧)的底部3 个托辊承受输送带和物料的重量,顶部的3 个托辊维持输送带成圆管形(图1、图2)。这种单面装六边形托辊组的结构形式,既能有效保证皮带运行的稳定性,又能防止物料洒落[1]。

图1 管带机过渡托辊组布置

2 管带机常见事故类型及问题点

管带机因其设计的特殊性,在使用过程中也有其特有的事故类型和维护难点,常见事故类型及问题点主要有3 个。

图2 圆管带式输送机结构

(1)胀管事故。管带机因物料过大或打滑等原因造成瞬时料流过大,导致成管段物料堆积超过管径要求的情况称为管带胀管。胀管是对管带机损害最大的事故种类之一,且大料流一旦进入管带成管段,必然会造成管带的严重损伤;同时,胀管将可能引发管带剧烈扭转,进而引发其他事故。

(2)大尺寸异物引发的输送带撕裂事故。由于管带机物料构成较为复杂,当物料中混有尺寸超过管径要求的异物时,势必在成管段破坏原有的成管状态。轻则造成管径异常,损坏皮带及成管段窗式托辊;重则刺穿皮带,甚至会引发大面积皮带纵向撕裂。

(3)预警、保护与状态监测系统构建难度大。长距离管带机由于设备单机跨度较大,现场信号点多,现场人员无法实时对各个点检点实施监控,因此根据管带机常见故障类型分析辨识出状态监测的关键点并构建合理的预警、保护系统对保证设备的正常运行至关重要。

3 现有对策分析

(1)防止胀管事故的对策。目前国内管带机设计领域尚未有标准化的胀管预警系统或胀管报警装置的应用。国内用户大多数使用触发式料位检测装置来预防胀管事故的发生,即通过料流过大时胶带表面上的高料位触碰限位开关从而起到报警停机的作用。该装置的缺点有两个:①对物料密度发生变化的胀管事故(如干熄焦内掺混大量焦粉、湿熄焦水分大)不能起到报警作用;②物料块度不均极易造成胶带表面高料位,进而造成频繁误报。

(2)防止大尺寸异物引发输送带撕裂事故的措施。目前国内管带机领域标准化的防撕裂报警装置为通用带式输送机所用的撕裂报警装置,对管带机防护没有针对性;除铁器设施也采用通用带式输送机的相同标准,一般推荐使用圆盘除铁器与带式永磁除铁器,对转速快、输送量大的管带机防护也没有针对性。

(3)预警、保护与状态监测系统的构建的方法。目前国内管带机预警、保护与状态监测系统的主流设计思路因没有统一的行业标准,一般沿用通用带式输送机的设计标准。对长距离管带机系统特有的头尾驱动同步性、启动载荷的波动性、与上下道工序联锁的严谨性都没有针对性设计,且均未涉及语音报警系统的开发与应用。

4 防护设施升级的创新性研究

(1)针对胀管事故发生的机理,需要开发设计管带机展开段计量监测系统以彻底消除胀管事故的发生。

(2)针对大尺寸异物造成输送带撕裂事故,需要作好以下3个方面的工作:①抓好源头控制,完成传统物料转运设备中衬板的换代工作;②抓好流程管控,梳理物料转运关键点并完成除铁器与篦子的加设工作;③开发适用于高带速管带机的椭圆形电磁除铁器。

(3)完善管带机预警、保护与状态监测机制,对管带机上位机保护程序中事故类(Alarm)与警告类(Warning)报警信号进行严格定义,构建完善的管带机语音报警体系。

5 防护设施升级关键技术与创新点

5.1 管带机展开段计量监测系统的开发与应用

在管带机尾部展开段安装高灵敏度皮带计量秤(误差≤0.5%),选择位置需有效避免电磁设备对计量准确度的影响,同时可以保证异常情况发生后,大料流不至于进入成型段引发胀管。计量称现场仪表积算器需输出料流和带速两个模拟量,上位机对计量称料流和带速信号实施实时监测,并设置异常预警与停机保护程序,从而起到有效预防管带机胀管的作用。

主画面信号采集和报警设置信息如表1 和表2 所示。

5.2 针对大尺寸异物造成输送带撕裂的梯度治理

5.2.1 变更物料转运设备制作形式,防止衬板划伤皮带

为提高振动筛、给料器等物料转运设备的耐磨性,传统设计中多采用基础板内部敷设耐磨钢板用做衬板的方式;溜槽、导料槽为提高耐磨性,也多在基础板内壁敷设低合金或锰钢类衬板。类似衬板一旦脱落,极易造成大规模皮带划伤或撕裂。管带机前道工序均需要对物料转运系统类似的大尺寸衬板进行改造,通过内衬铸石板(尺寸200 mm×300 mm×40 mm)或氧化铝陶瓷贴片(尺寸150 mm×150 mm×30 mm)提高耐磨性,不但可以有效避免因衬板脱落导致的皮带划伤,更能因铸石板、氧化铝陶瓷贴片的强度大大高于低合金板或锰钢板,从而起到大大延长设备使用寿命的目的。

表1 主画面信号采集信息

表2 报警设置信息

5.2.2 抓好流程管控,输焦关键部位加设除铁器与篦子

在管带机之前工序转运皮带上增设多重除铁器,多道防线防止铁器划伤皮带或进入管带;在转运皮带落料点下部安装防异物箅子,篦子最大尺寸不超过管带机管径,从而保证大尺寸异物能够被有效拦截。

5.3 管带机专用椭圆形除铁器的开发与应用

管带机为保证运输效率,一般设计为高速输送皮带(带速≥3.15 m/s),为确保除铁器达到除铁干净彻底、防止吸力效果下降的效果,对除铁器设计进行改进。

(1)除铁器本体采用椭圆形设计从而实现磁路(即磁力线)结构布局优化,大幅提升设备使用效率,降低能耗。传统的同类除铁器采用圆形或矩形(内部线圈亦为圆形)设计,其磁路(即磁力线)呈360°的圆形或类似圆形分布,只有在皮带通过的方向,磁力线辐射到皮带上产生吸力,其磁场利用率不到50%。而椭圆形的除铁器,其磁路呈椭圆形分布,磁力线集中辐射在皮带通过的方向,整个磁场的利用率可达到90%以上。

(2)采用最佳的磁极结构配比设计,大幅提升透磁深度,保证形成高梯度磁场,从而确保物料(焦炭)底层的铁磁性杂物都能吸住,确保除铁干净。

(3)提高绕线密度,增强磁场强度,确保吸力强大。普通圆盘除铁器表面磁场强度约2000 GS 左右,标准架设高度的磁场强度在400 GS 左右。本设备的设计磁场强度,表面磁场4200 GS,标准架设高度磁场1000 GS。

(4)采用EMU(绝对电磁单位制)最优励磁线圈设计,严格控制线圈发热程度在允许且不影响设备正常工作的范围内,确保除铁器的吸力不会下降,长期工作制下线圈温度不大于60 ℃,不会出现温升过高后造成的磁力衰减的现象,满足现场工况。

5.4 完善预警、保护与状态监测机制并开发应用语音报警系统

根据对管带机运行状态的深入研究,对管带机上位机保护程序中报警事故与警告类信号进行了严格定义。在主控室工艺画面上,将对应的事故报警信号与预警警告信号与对应声频信号相连,形成完善的语音报警系统,并区分信号触发的优先级及播报方式,从而构建完善的管带机语音报警体系。

6 结束语

针对管带机特有故障形式进行的防护设施升级具有较强的针对性,可有效降低管带机各类重大恶性事故的发生概率,尤其是可以彻底杜绝对胀管、撕裂类事故,大大提高了管带机设备运行的稳定性。本文涉及的管带机防护设施升级策略在实际应用中具备安装使用灵活、结构简单、可靠性强的优点,在工程应用中将具有十分广阔的前景与深远意义。