纤维秸秆提取及再生利用*

2020-09-24于熙昊王晓晨赵常晖

于熙昊,曹 欢,王晓晨,赵常晖,金 鑫

(哈尔滨商业大学,黑龙江 哈尔滨 150028)

1 植物纤维结构和特点

在自然界中有很多纤维,根据来源可分为植物纤维,动物纤维和矿物纤维3 类,而植物纤维的来源广泛,其中植物纤维的主要组成可分为纤维素、半纤维素和木质素,三者都是高分子化合物且具有各自的空间结构。其中纤维素是以D-吡喃型葡萄糖为主的高分子化合物,它们之间以β-1,4-糖苷键相连结构成螺旋状链,这些长链以某种特定的顺序缔结联合形成纤维素微原纤维,微原纤维彼此结合形成微纤丝,并且在细胞壁中纤维素以微纤丝的状态存在。纤维素具有较强的结合度和优异的化学稳定性,这依赖于纤维素中大量的羟基,羟基在分子内部或者分子之间相互缔合作用而形成氢键,而纤维素的特性正是由这些氢键决定[1]。纤维素内部的晶体结构可以由X-射线衍射技术观测到,结构含有分子链结构和聚集态结构,分子链具有整齐排列的、完整规则的结晶区[2];而无定形区的分子链几乎与纤维轴平行,较为松散,排列杂乱,极性水分子易于附着在其中的未结合羟基上并产生氢键,从而出现吸湿现象。半纤维素指在植物细胞壁中与纤维素共生、可溶于碱溶液,遇酸后远较纤维素易于水解的那部分植物多糖。组成的成分往往是两种及两种以上的单糖,如甘露糖、木糖和半乳糖等[3];大部分的半纤维聚合度较低,有短的侧链,易吸水膨胀,属于无定形物质。木质素是一种由3 种醇单体构成的复杂酚类聚合物,是以醚键和碳碳键相连结形成的,具有三维网状结构;研究发现,木质素和半纤维素对纤维素起到保护和支撑的作用,通过氢键把与其相邻的纤维素牢固的结合在一起,使植物细胞具有较高的机械强度[4]。

植物纤维复合材料具有强重比高、价格低廉、可回收、可降解等优点。与传统的材料相比,植物纤维的来源广、资源丰富、种类繁多,这为以后的复合材料提供更大的发展基础,可以在未来许多种类的领域起到至关重要的作用[5]。

2 植物纤维品的成型方法

木质素属于非晶体,虽然其没有固定的熔点,但达到一定温度可以使其软化。当温度升高到70℃以上时,木质素变软,具有粘性;再次加温,当温度达到200~300℃时,木质素变为熔融状,粘性较高,压力下使木质素与纤维素紧密粘接,冷却后固化成型[6]。根据这种特性,将植物纤维在一定温度、压力的条件下放入压缩成型机,使木质素软化,后经挤压使植物纤维成型。植物纤维复合材料一般可分为4 步:挤出、发泡、注塑和热压。植物纤维复合材料的成型方法一般为挤出成型和注塑成型两种。其中挤出成型具有相对较强的剪切作用、易于将纤维打碎使其与物料均匀的混合; 但挤出机的施压成型部分对温度比较敏感,不易于操控,对温度和操作具有较高的要求,温度较低时物料具有低粘度,从而使得挤出的材料不紧密,物料的塑化效果相对而言就比较差,尺寸不够,导致挤出的成品也具有较差的效果,最后使产品的机械性能也受到影响[7]。注塑成型的原理是指把原料打碎混合均匀后经过塑化再通过一定压力和一定的流速注入到准备好的模具的内腔中,然后在内腔中冷却脱模后制得,制得的成品具有精确的尺寸,其加工性能优异,可以在短时间内进行大批量的生产; 但注塑阶段初始的压力难以调控,成品的质量会因此产生较大的误差[8]。热压成型的优点是成品强度密实性好,生产效率高,条件要求较低易于操控等; 缺点是需要加入助剂,并且要制作符合原料和成品特点的模具,比较耗时还容易产生误差。但随着科技的进步和人们的不断尝试,找到了可以运用原料自身的粘性且使用助剂的替代物使其效果与原来一致;如使用碱木素来代替粘黏剂,碱木素产生的脱甲基木素可以使分子与物料的混合充分性提高,从而使碾碎的纤维之间的粘合效果更棒[9]。

3 植物纤维结合的热压过程

天然植物纤维热压后具有抗耐磨性,较大的强度,较高的硬度等物理力学性质[10]。通过改性处理使植物纤维形成微纤维,这些微纤维填充了纤维间的缝隙,并在纤维内部与它们之间彼此缠绕,成为了形成氢键的前提。少量植物纤维本身拥有自粘型,是因为纤维内部含有大量的果胶、葡萄糖等碳水化合物,在玻璃化转变温度时这些物质具有自粘性,同时糖可以转变为糠醛,木质素可以转化为糖醛从而加强纤维的结合,提高植物纤维的结合强度。而另一部分不具有自粘型的纤维可以在高温及高压条件下,添加胶黏剂,使熔融状态下的胶黏剂均匀分布在纤维之间,待其冷却后也可以达到固化纤维的作用[11]。除了上述方法也可以通过添加单宁或含有酚类的物质来使纤维间的粘结强度提高。纤维粘合的机制为:热塑性流动、物理固结以及化学粘合[12]。在热压过程中,热量的传递方式有热传导,热对流,热辐射3 种方式,随着模具内气体温度的升高,热量从物料外部传递到内部[13]。除此之外,在热压阶段物料中的含水量也会发生改变。随着逐渐施加压力,湿物料中的自由水被大量排出,纤维中水的含量也大幅度降低,这个过程为水分迅速下降阶段; 之后在温度以及压力的双重影响下,以水蒸汽的形式蒸发掉了物料内的结合水,从而纤维中的含水率进一步降低,为汽化阶段。所以在热压过程中,减少干燥的时间可以通过降低物料的含水量及升温增压等方法来调整[14]。

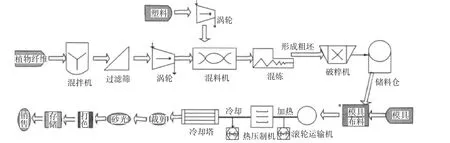

4 植物纤维热压成型工艺流程

图1 热压成型工艺流程图Fig.1 Process of hot pressing

植物纤维的热压成型是指把预处理的植物纤维原料与助剂混合均匀,置于准备好的模具中,然后在高温高压的条件下,经过熔融,硬化,冷却将模型压成形后形成成品的技术。

(1)产品的升温阶段(挤水段) 初始湿坯中含有大量结合水与自由水,其中自由水的水份含量占其绝大部分。开始热压的过程中,在高温的作用下,湿坯的温度迅速升高,合模压力将从湿坯中挤压出约70%的水分,因此,湿坯的相对含水率会下降,大约为30%。经测试,在这一阶段的产品其内部的温度在结束时温度接近100℃。

(2)水分蒸发阶段(干燥段) 此阶段是在高温高压作用下将细胞内的结合水和其表面水分通过蒸汽的方式排出,首先,排出的是含量较大的孔隙水,此时湿胚的结构不会受到影响,随后排出毛细管水,使纤维微观间隙变小,纤维表面因此相互挨拢,为其氢键的形成创造了条件。

(3)恒温阶段(塑化段) 在这一阶段,湿胚的水分几乎全被排出,其含水量降到10%以下。此时制成品的结构已然成型,密度升高,纤维素、半纤维素充分塑化,木质素发生熔融现象,因此在高黏度下,木质素与纤维之间通过氢键结合在一起。同时制品的质量受到干燥程度的直接影响,干燥温度过低,未达木质素熔融点,则会使干燥时间延长;干燥温度过高,纤维发生降解,制品强度也同样随之下降。若干燥时间不足,则水分难以完全排除,成品会出现凸起点等现象,造成机械强度下降;干燥时间过长,化学结构可能随之发生改变,导致成品白度下降。

其过程中的模具得具备较强的机械可加工性能、良好的热传导效果和一定的抗腐蚀性能,热压成型的过程中才能更好更快的进行质的传递和热传导[15]。

5 结论

热压工艺法能够使混合料中包含的植物纤维比例达到80% ,这是其主要优点,植物纤维既具有良好的加工性能,并且加工出来的材料物理力学性能优异,具有较高的强度、硬度和耐磨性。热压成型技术具有能实现工业化的大批量生产、操作简单、产品生成后的质量与生产要求尺寸统一、环保耐用等优点。热压成型的材料在质量方面其色泽度较高,成型较为完整,材料表面较为光滑,其韧性度也较好,变形较少发生,产品的感官品质甚佳。热压塑化成型工艺的特点是无需添加石化类的产品、植物纤维的可利用率可达到最大、可以自然降解等,发展空间及使用范围十分广阔。