钢质气管线覆土层厚度检测方法的应用研究*

2020-09-23何沫郭霄雄冯庆华

何沫 郭霄雄 冯庆华

(1.中石油西南油气田分公司安全环保与技术监督研究院 成都 610041; 2.中石油西南油气田分公司气田开发管理部 成都 610051; 3. 中石油西南油气田分公司川渝页岩气前线指挥部 成都 610051)

0 引言

覆土层厚度检测是油气管线检测的核心项目之一,准确计算管线覆土层厚度对保证油气管线的安全运营具有重要意义[1]。在某些特殊地形,如管线河流穿越段中,管线覆土层厚度可能超过30 m。在此覆土层厚度条件下,如何选用恰当的技术手段实现管线覆土层厚度的测量是亟待解决的问题。国内外广泛应用交变感应法检测管线覆土层厚度,现有交变感应法检测设备中,对覆土层厚度的计算方法主要有两种,即双探头法和单探头法。其中,双探头法为国内常见地下管线探测仪广泛采用的方法,而单探头法在国内运用较少,目前国内外缺乏针对两种方法适用性的对比研究[2]。本文针对管线覆土层厚度检测,通过对双探头法和单探头法基本原理的深入研究,分析对比两种计算方法的优缺点,提出两种方法在大埋深管段覆土层厚度检测中的适用性。

1 交变感应法管线覆土层厚度检测的基本原理

运用交变感应法检测覆土层厚度时,通过管道测试桩将发射系统与管线连接,发射系统向管线路发射低频交变信号,此时管线周边形成圆柱状交变电磁场,根据低频交变感应探头在管线附近不同位置信号值的变化情况,找到信号峰值点,可确定管道中心线位置。

当接收探头位于管线中心线正上方时,记录该点电磁感应参数,并根据对应公式计算低频信号感应探头与管线间距h[3-5]。

常见穿越管段中,管径大小与穿越管段总长相比可忽略不计,因此采用无限长线性模型来近似模拟穿越管段周边电磁场分布情况是可取的。由相关定律可知,管线磁场呈线型、圆柱状分布[6-7]。在空间中假定点A的磁感应强度为

(1)

式中,IZ为管线电流强度,A;r为管线中心到A点的距离,m;μ0为介质磁导率,H/m。

根据磁感应强度值反算接收低频交流接收探头与管线中心的距离,进而可计算管线表面覆土层厚度。

尽管基础原理相同,但根据实际运用中接收机对电磁信号取值方式的不同,可将交变感应法管线覆土层厚度检测分为双探头法和单探头法[8-9]。

2 双探头法检测管线覆土层厚度的原理

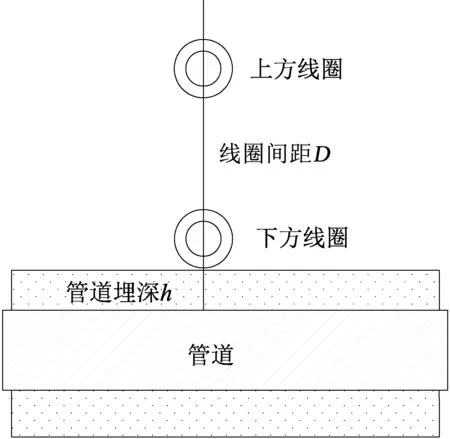

双探头法在管道常规检测使用的探管仪中应用广泛,探管仪内部距离已知,上下平行的两根平行探头对管中交变感应信号进行采集[10-11],如图1、图2所示。

图2 双探头法计算覆土层厚度示意

图1 双探头法接收机内部的天线

若下方低频交流接收探头的磁感应强度为BX,上方低频交流接收探头磁感应强度为BY,由式(1)可得

(2)

(3)

式中,D为两根低频交流接收探头距离,m;h为下方低频交流接收探头距离管心距离,即管线覆土层厚度,m。

用式(3)除以式(2),可求得管线覆土层厚度h为

(4)

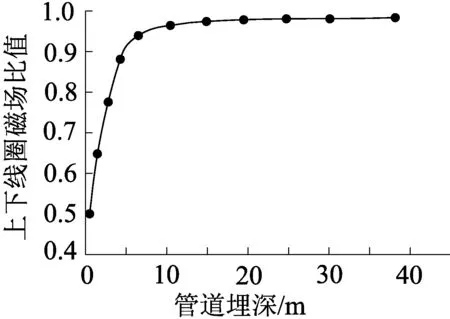

当D=0.5 m时,BX与BY的比值随覆土层厚度变化如图3所示。

图3 上下线圈电磁信号比值随覆土层厚度变化曲线

从图3可以看出,当管线深度小于5 m时,上下线圈间的电磁信号比值随着覆土层厚度的增加明显均匀增大,大于5 m时信号比值逐渐减小,大于10 m时比值接近1,且随着覆土层厚度继续增大基本不再变化。

3 单探头法检测管线覆土层厚度的原理

单探头法与双探头法的区别在于现场应用单个探头读取各数据点的交变感应强度参数,基于交变感应强度和管道深度的对应关系,将该参数带入反算模型,得到管道深度。因此,应用单探头法必须在检测开始前,构建一个至少能在全穿越管段使用的管线深度计算模型,这就要求每次计算模型的构建都必须建立在目标管段处的信号定标数据基础上[12-13]。

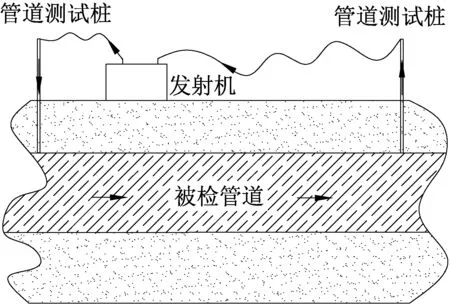

同时,想要建立处处适用的模型,理想状况下应保证交变电流沿管线均匀流动,处处相等,不会因为管道防腐层破损点的存在导致电流散失。为降低电流散失的比例,应用单探头法检测时必须在现场敷设一根环形电缆,两端分别通过测试桩与管道连通,低频交变信号发射系统串联在该低电阻环路中,在此情况下即使存在防腐层破损点,也能保证电流被闭合在目标管段中,如图4所示。

图4 单探头法检测管线覆土层厚度的线路连接示意

应用单探头法实现深埋管道检测时,检测工程由以下3项主要内容组成[14]。

3.1 模型建立

在目标管段上寻找某处覆土层厚度已知点,确定此点为定标点,在此点上通过不断改变探头与管道中心的距离,同时记录距离对应的交变感应信号值,可获得信号与距离的对应关系,进而计算出电磁信号强度计算模型为

B=φ(h)

(5)

3.2 模型修正

受到电容效应等各种现场环境的影响,在大型穿越管段中,管中电流依然可见与空间变化相关的线性衰减的情形。因此,必须引入空间修正系数α,控制这种衰变的影响。

同时,由于供电源和现场电磁环境的不稳定性对信号发射系统带来的影响,目标管段周边电磁场状态在不同时间可能发生细微改变。因此,必须在发射系统植入发射信号实时监测模块,全程监控信号发射,通过数据处理形成时间修正系数β,对穿越管段沿线各测试点进行一一修正。

由此,可将管线覆土层厚度计算模型表达为

B=α·β·φ(h)

(6)

3.3 覆土层厚度计算

根据工程需要确定数据采集密度,在目标管段沿线各点采集电磁信号值,同步记录各点坐标和采集时间,代入模型完成覆土层厚度的反算。

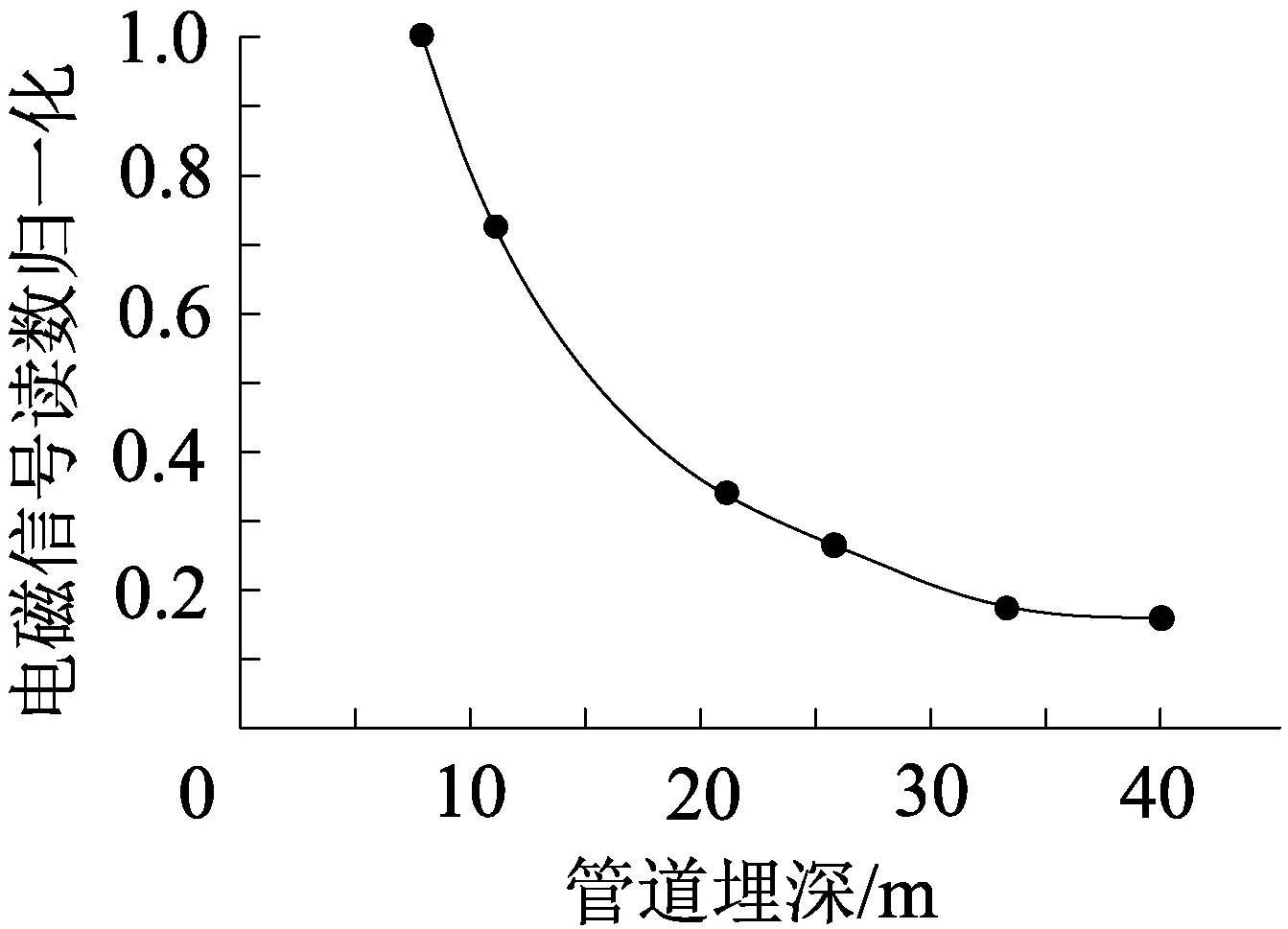

低频交流接收探头中电磁信号强度绝对值随管线深度变化情况如图5所示。可以看到,电磁信号绝对值在管线深度超过20 m时随管线深度的变化依然明显,即使在管线深度达到40 m时依然具有较强的可读性。

对图5横纵坐标分别取对数,可得图6,可见电磁信号强度在40 m范围内随管线深度变化具有很好的线性度。

图6 对数坐标下电磁信号绝对值随管线深度变化曲线

图5 电磁信号绝对值随管线深度变化曲线

4 适用性分析

运用双探头法计算管线覆土层厚度时,在同一点同时采集上下线圈的电磁信号值,覆土层厚度值根据信号比值计算。由于在管线任一点,上下天线的电磁信号比值为相对值,与该点管内电流强度、环境磁导率无关,故运用双探头法对管线覆土层厚度的计算不受管内电流衰减和环境变化影响,且能即时读取管线覆土层厚度,操作简便,对复杂现场检测环境的适应性较强。当管线覆土层厚度超过5 m时,运用双探头法计算管线覆土层厚度的精度会逐渐降低,超过20 m时已无法正常计算。

与双探头法不同,单探头法根据所采集的各点信号绝对值反算获得管线覆土层厚度。从图5可看到,电磁信号随着接收天线与管线的距离不断减小,在40 m范围内依然具有可读性,故通过增大发射机发射功率、提高信噪比等强化硬件设施的途径,可有效提高检测系统的最大量程,使之适用于40 m以下超大覆土层厚度管线的检测。必须注意到,单探头法的计算结果受管内电流衰减、环境变化影响明显,虽然采用了大回路法电路连接,同时在空间、时间上进行校正,依然不可能完全消除影响;且由于管线覆土层厚度根据电磁信号绝对值计算,必须首先建立电磁信号强度随管线覆土层厚度的变化模型,现场操作程序复杂,覆土层厚度值反算需借助专用软件实现,耗时较长。

5 结论

本文通过对双探头法和单探头法的研究,得出两种计算方法的技术原理,并对各自优缺点展开分析,获得以下结论:

(1)常用埋地钢质管道探测仪采用双探头法检测管线覆土层厚度,同步读取两个平行探头的交变感应信号,在探头间距已知的情况下实现探头与管道中心线距离的测定。

(2)单探头法对管线深度的测试,必须包括交变感应信号值-管道探头距离计算模型的建立,模型在时间、空间方面的修正,模型的应用等3部分,且测试工作必须在“管道—电线”闭合低电阻通路形成的基础上进行。

(3)双探头法在管线覆土层厚度<5 m时可精确计算管线覆土层厚度,计算结果不受管中电流衰减和环境变化的影响,且操作方法简单,计算速度快,对复杂现场环境有较好的适应性;当覆土层厚度>5 m后,双探头法的计算精度不断降低,超过20 m无法计算。

(4)单探头法在>5 m的覆土层厚度范围内依然可以保持较高的精度,但计算结果受环境变化、管中电流衰减影响较大,且操作流程复杂,检测周期长。在防腐层质量较好的管线上,通过增大发射机功率提高信噪比的方法,可以实现覆土层厚度40 m以下管线的精确检测。