基于富士SPF的盘类料仓控制系统设计

2020-09-23田腾飞黄东

田腾飞, 黄东

(宝鸡机床集团有限公司,陕西 宝鸡721000)

0 引 言

随着社会进步和基础工业的发展,在“中国制造2025”以及国际“工业4.0”的背景下,人们对自动化生产线的需求逐渐增多,要求也越来越高。自动料仓作为自动生产线中的物流设备,在工业自动化生产线中的应用越来越多,对于料仓的搬运、提升性能和稳定性的要求也越来越高,它的性能直接影响整条自动线的可靠性。

本系统所采用的伺服电动机转矩范围大、性能稳定、响应速度快,量产化的伺服电动机成本反而低于特殊定制的大转矩步进电动机。在速度控制模式下,通过伺服放大器的软元件进行I/O通信,配合外部传感器实现电动机的启停控制,用PLC逻辑控制分段速度的切换,可根据需求改变速度,操作便捷。

1 料仓的结构组成

料仓由工位旋转机构、毛坯上料提升机构、成品下料提升机构组成,如图1所示。

旋转运动机构主要由变频电动机、减速机和链条组成;提升运动机构主要由伺服电动机、皮带轮传动机构、丝杆组成。

2 控制系统简介

本系统采用富士最新推出的综合控制器MICREXSX可编程控制器SPF,该控制器支持机械控制所需的序列命令运算功能或高速数据处理,最大支持60点基本输入输出硬线接口,内存容量支持程序20Kstep和数据40Kword,可支持RS-232C、RS-485、Ethernet通信,输出类型有继电器输出和晶体管输出,晶体管输出支持漏级输出和源级输出选型。

ALPHA5 Smart系列伺服放大器是富士电动机新推出的高性价比伺服放大器,集成ALPHA5 的核心功能,其便捷的设计可适用于各种各样的用途,支持位置控制、速度控制、转矩控制3种控制模式,内置标准型定位功能。可通过Modbus-RTU、DI/DO信号、脉冲串/模拟量输入进行控制运行。

图1 料仓结构设计图

3 控制系统硬件设计

为了满足不同尺寸、不同质量盘类毛坯的提升托举定位,采用速度控制的方式,结合外部传感器,通过DI/DO指令输出序列的硬接线控制伺服放大器的运行,实现毛坯托盘的上升和下降,达到满负载可靠自动运行的目的。

3.1 硬件配置

PLC主机选择漏型输出,直接与放大器的DI/DO接口通信,伺服电动机选择增量式编码器,旋转移动控制电动机选择变频电动机即可满足使用要求,硬件配置清单如表1所示。

3.2 硬件连接原理

表1 硬件配置清单

在伺服放大器的指令输入输出序列软元件上分配功能信号,速度控制只需分配正转信号、反转信号、速度选择信号、使能信号、驱动报警信号即可满足料仓的控制需要。外围传感器信号接入PLC经过逻辑处理输出至伺服放大器,实现料仓的自动运行。

富士电动机的ALPHA5 Smart系列伺服放大器支持输入输出序列软元件功能分配的接口为CN1插头,PLC基本单元NAOPA60T和扩展DO模块NAOE08T-O为晶体管漏型输出,输入选择24 V输入。因此为了使PLC和伺服放大器DI/DO信号兼容,CN1插头的COMIN和COMOUT接入系统DC24 V(L+)。CONT1~CONT5端口为输入信号,OUT1~OUT3为输出信号。CONT1的设定参数PA3_01=1,CONT2 的 设 定 参 数PA3_02=2,CONT3 的 设 定 参 数PA3_03=3,CONT4的设定参数PA3_04=51,CONT5的设定参数PA3_05=52。OUT1的设定参数PA3_51=1,OUT2的设定参数PA3_52=14,OUT3的设定参数PA3_53=76。

伺服放大器选择RYH401F5-VV2,采用单项AC220 V供电可以满足要求,匹配带抱闸电动机为GYB401D5-RG2-B,增量式编码器反馈。伺服控制硬件连接原理图如图2所示。

图2 伺服控制硬件连接原理图

4 控制系统软件设计

在该控制系统中,包括伺服控制的上料位、下料位提升机构和变频控制的托盘工位旋转运动机构,利用PLC可编程控制器的步序控制实现逻辑控制。

4.1 逻辑流程设计

系统初始状态→判断托盘工位是否旋转到位→判断该工位托盘上的物料是否是毛坯→判断上料位提升机构是否到达向上方向最高位置,或者下料位提升机构是否到达向下方向最低位置→判断上料位提升机构和下料位提升机构是否都在最低位置→料盘工位正转。如有异常情况,执行以上所有步序复位,停止运行。

图3所示为伺服控制的上料位和下料位提升机构,实现了自动判断、自动定位、自动物料流转传送功能。

图4所示为伺服控制的原理,利用伺服的闭环控制和高分辨率编码器反馈,对电动机实现了精准控制,结合外围传感器,使整个系统形成闭环回路,保证自动料仓的可靠运行。

图3 伺服提升模块流程图

4.2 PLC控制程序设计

图4 伺服控制系统原理图

本控制系统的编程软件选择较为直观的MICREX-SX Standard V3标准版,使用LAD逻辑语言,另外还有专家版的MICREXSX Expert(D300win)可以选择。主要软件信号定义如表2所示。

料仓的提升速度不需要实时改变,因此预先在伺服放大器设置两段速度V1和V2分别作为有料慢速和无料快速运行速度,按3.2节所述内容分配伺服放大器CN1输入输出序列软元件,完成参数配置。

PLC程序首先进行初始化处理,进行状态监测和异常情况处理。状态正常时,伺服放大器使能(SON)后返回准备好(RDY)信号,系统自动打开抱闸,可以通过操作面板对料库进行各种方式控制。初始化主要部分程序如图5所示。

表2 PLC信号定义

图5 初始化主要部分程序

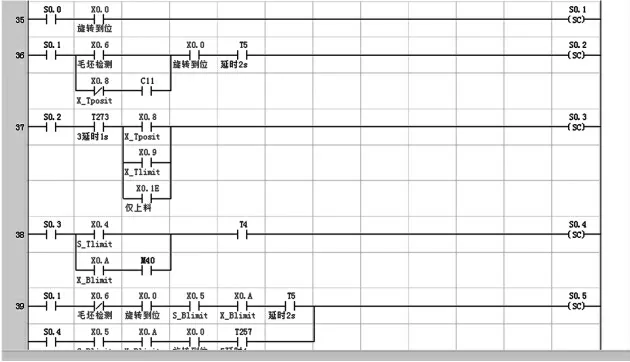

富士新推出的SPF系列可编程控制器支持Sn.0-Sn.98步序控制,自动运行的程序采用步序控制的方式进行编写,逻辑层次严谨、简明易懂,扩展性比较强,可以根据需求增加其他动作机构的步序。步序控制的主要程序如图6所示。

5 结 语

自动料仓两个物料提升工位选择伺服放大器的速度控制,按照80 kg的设计标准,可以稳定实现满负载、大转矩提升。工位旋转采用变频电动机,实现了最佳性价比。实际测试本控制系统能够稳定运行,满足自动化设备的自动上下料、物料存储功能,可作为标准产品配套自动化单元使用。

图6 步序控制的主要程序