基于Creo的模具成型零件设计及数控仿真加工

2020-09-23张洪军胡翠雯何紫媚刘安生

张洪军, 胡翠雯, 何紫媚, 刘安生

(1.岭南师范学院 机电工程学院,广东 湛江524048;2.粤西机电产品设计与制造工程技术研究中心,广东 湛江524048)

0 引 言

近年来,随着数字化应用水平的不断提高,CAD/CAM集成技术的发展及图形交互编程技术的应用,使塑料制品从模型设计到模具开发及型腔仿真加工一体化成为现实[1-2]。Creo软件是目前较为流行的计算机辅助设计与制造软件之一,广泛用于机械产品的设计与制造中[3]。

手机、电脑等电子产品正向“轻、薄”型发展[4-5],在注塑过程中对薄壁塑件的结构设计、模具结构、注塑工艺和型腔加工质量等方面提出了更高的要求[6-7]。本文以手机壳注塑模具开发为例,应用Creo基础建模模块、模具设计模块(EMX)和数控仿真加工模块对塑料模具开发过程进行了研究。

1 成型零件设计

型腔的几何形状和尺寸,决定了成品的几何形状和尺寸,型腔的加工质量决定了塑件表面的质量,型腔的结构包括凹模、凸模、滑块等[8-9]。

1.1 设计前期处理

图1 手机外壳塑件三维模型图

图2 坯料的创建

将手机外壳三维模型作为参考零件,确定手机分模的方向,分模面为手机的内表面;选择PC+ABS塑料作为手机壳材质,精度为IT6级,确定零件的收缩率,参考塑料的收缩率,取值为0.005。

1.2 创建坯料

塑料模具型腔厚度是模具结构设计的关键,尤其对中小型模具更为重要。模具型腔壁厚过大,在熔融塑料的高压作用下塑件变形,会在结合面处出现溢料间隙,从而产生溢料和飞边。对PE+ABS而言,许用溢料间隙为0.04~0.06 mm,在本设计中取0.05 mm。最大弹性变形值取塑件公差的20%。当型腔弹性变形量小于塑件的成型收缩值时,才能保证塑件能够顺利脱模。按照经验公式,坯料边长=样品边长+60 mm。设坯料为120 mm×185 mm×65 mm,毛坯结构如图2所示。

1.3 滑块分析

结合塑件的三维模型,利用Creo软件模具设计模块中的滑块命令设计壳壁上音量键和振动键侧孔、锁屏键、插卡口、充电口和耳机口孔的侧抽机构,自动检测滑块的干涉位置。生成的4个滑块如图3所示。

图3 滑块

1.4 分型面的确定

分型面是动模、定模的分界面,是模具结构设计的重要参考因素,决定了凸、凹模的结构,利用Creo中的“裙边曲面”功能生成的分型面如图4所示。

图4 分型面

1.5 凸凹模的生成

1)凸模结构生成。整体式凸模是将各个凸模与凸模固定板制成一体,结构强度高,在内表面形状简单的小型模具中广泛使用。本设计中塑件结构形状相对简单,使用整体式凸模,机械加工方便。采用Creo生成的凸模结构如图5所示。

2)凹模的结构生成。整体式凹模强度、刚度好,结构简单,塑件上不会产生拼模缝痕迹。考虑到手机壳产品的结构形状,采用整体式凹模。手机壳双型腔模具属中型模具,采用整体式凹模可使模具制造、安装方便,同时也能使模具结构达到最佳。基于Creo软件EMX模块生成的凹模结构如图6所示。凹模与定模固定板采用销钉连接。

3)材料选择及加工质量要求。凹模的成型质量影响着塑件表面的质量,因此要求凹模的表面粗糙度质量较高,取Ra0.2 μm。查阅模具材料手册选取凹模的材料是T10A钢。考虑凸凹模数控加工的工艺要求,凸模材料也选用T10A钢,淬火处理至55 HRC并进行镀铬处理,表面粗糙度取Ra1.6 μm。

对模具分模过程进行检测,分模结构图如图7所示,检测结构显示动作合理,无干涉。

图5 凸模三维模型

图6 凹模三维模型

图7 手机壳开模结构图

2 凸模NC仿真加工

由于手机壳体积较小,对注塑模具材料力学性能要求不高,且成型零件形状规则,所以选择铸造毛坯,材料为T10A钢。以凸模加工为例,介绍NC仿真加工过程。手机壳凸模毛坯尺寸为120 mm×185 mm×65 mm,毛坯表面不做任何处理。机械加工选用FANUC 0iM机床,用加工中心自带压板螺钉进行定位和夹紧。

2.1 设置加工参数

切削用量的选择是提高切削效率的重要因素,综合考虑背吃刀量、主轴转速和进给速度,以及加工精度和表面粗糙度的要求,并保证合理的刀具耐用度,设定的加工工艺参数如图8所示。

2.2 凸模数控加工及程序编制

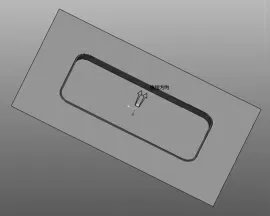

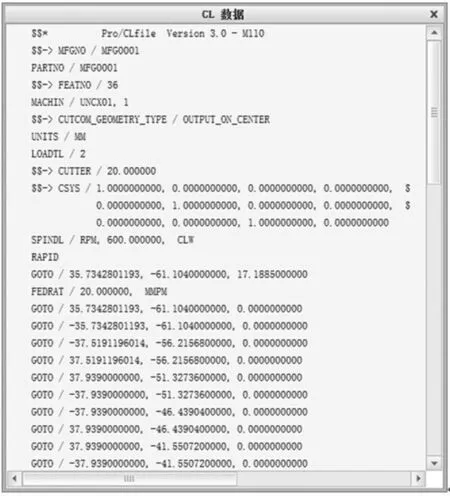

采用Creo软件NC 加工模块生成的凸模轮廓加工轨迹图和加工程序如图9、图10所示。

采用Creo软件NC加工模块生成的凸模轮廓加工轨迹图和加工程序如图11、图12所示。

图8 刀具参数

图9 凸模轮廓铣削仿真加工轨迹图

图10 凸模轮廓铣削程序

图11 凸模表面铣削仿真加工轨迹图

图12 凸模表面铣削程序

3 结 语

本文通过Creo软件设计并制作了手机壳三维模型,选择ABS+PC作为塑料材质,设定材料收缩率为0.05 mm,选择型腔毛坯为T10A钢,确定了分型面,生成了型腔的凸凹模和侧抽滑块的结构。将凸模模型导入NC加工模块,生成了毛坯加工和凸模表面加工的数控加工程序。设计的型腔结构合理,分模动作无干涉,NC加工走刀路线合理。CAD/CAM技术的应用缩短了模具开发周期,提高了模具设计质量,对中小企业产品的开发和生产具有一定的参考价值。