基于QFD-DSM的装配式建筑预制构件设计管控优化

2020-09-23孙翔君陈荣亮

陈 伟, 孙翔君, 陈荣亮, 李 辉

(1. 武汉理工大学 土木工程与建筑学院, 湖北 武汉 430070; 2. 武汉三木和森建设有限公司, 湖北 武汉 430060; 3. 武汉市建筑节能办公室, 湖北 武汉 430015)

当前我国装配式建筑建设规模急速扩大,由于设计管控不当导致的预制构件质量和安全问题不断凸显。预制构件是装配式建筑结构的重要组成部分,其管控活动贯穿于装配式建筑生产、运输及装配各环节。与传统现浇建筑相比,装配式建筑的设计综合性较强,需前置并统筹构件生产、运输、装配各环节及各专业需求,且设计子任务之间具有持续反馈和动态适应的特点。继续沿用传统设计管控模式,不仅难以发挥装配式建筑优势,还会对建设质量安全和建设进度产生不利影响。因此,如何对装配式建筑预制构件设计进行管控优化成为亟待解决的问题。

对于此部分学者开展了相关的研究,部分学者研究了设计对预制构件的影响,并提出深化设计方法,如:田东等[1]提出基于BIM的装配式建筑深化设计的方法;纵斌[2]发现设计合理性影响装配式建筑施工安装质量,从构件深化设计层面总结了装配式建筑在设计和深化中的技术要点;陈伟等[3]提出装配式建筑多维作业空间安全风险耦合,从施工角度探索质量事故成因;宋涛[4]利用QFD(Quality Function Development)技术研究满足各专业、各阶段需求的预制构件深化设计质量控制及生产过程质量控制。已有研究对分析各设计要素之间及其对预制构件设计管控的相互作用机理仍然不足。鉴于装配式预制构件兼具制造业产品特征,可借鉴制造业产品设计管控相关研究成果。如Steward[5]提出设计的结构矩阵;Tripathy和Eppinger[6]采用DSM (Design Structure Matrix)结构化方法进行开发设计的组织管理;盛海涛等[7]引进了时间、成本及信息交叉点优化,提出了以数字化设计结构矩阵及遗传算法为基础的新优化算法;杨青等[8]提出基于DSM的返工风险的遗传算法求解项目活动的排序优化问题;Yang等[9]结合DSM和聚类算法分析设计任务活动的依赖关系;在上述成果基础上,有学者[10]利用DSM对装配式住宅设计流程进行定量化研究,但未考虑设计返工的影响。考虑到QFD方法可针对预制构件设计过程进行多层次分析及DSM方法描述复杂项目的耦合关系及迭代过程的优势,可尝试联合运用QFD和DSM方法来分析考虑返工影响的装配式建筑预制构件设计管控的任务排序优化问题。

鉴于此,本文联合运用QFD和DSM方法建立装配式建筑预制构件设计管控模型。利用QFD方法从装配式建筑预制构件目标要求要素、功能结构要素以及专业设计要素三个维度逐层分析影响预制构件设计管控要素之间的关联性;分析不同设计要素之间信息输入和输出的关系,构建DSM矩阵并分析不同设计要素之间的返工影响,通过遗传算法对设计任务排序优化,并回溯反馈至预制构件功能结构要素,减少预制构件生产中不必要的任务返工以及装配现场安全事故的发生,从而达到对预制构件设计进行管控的目的。

1 构件设计管控要素分析

装配式建筑预制构件设计管控可分为目标要求要素、功能结构要素和专业设计要素,其管控活动是依托预制构件设计过程形成的。通过明确预制构件的不同目标要求要素由哪项功能结构要素保证,这些功能结构要素又是通过哪项专业设计要素来实现,使预制构件设计目标更加清晰。

1.1 目标要求要素

与传统现浇结构以及制造业中的产品质量需求相比,预制构件的质量需求更高。预制构件是装配式建筑工程多维作业空间质量及安全风险传导的关键载体,也是影响装配式建筑结构质量与安全的重要部件。预制构件生产过程中模板漏浆、混凝土浇捣和养护不到位,质量不达标致使预制构件整体安全性能差,运输及吊装方案不合理导致构件倒塌,施工现场发生安全事故,安装定位效率过低等问题愈发常见。在设计和生产阶段产生的质量和安全问题会体现在装配阶段,且由于装配式建筑的不可逆性,问题发生所造成的返工会进一步提高装配式建筑的增量成本,进一步阻碍装配式建筑的发展。

通过CNKI检索主题“预制构件设计要求”,共出现214篇文献,筛选172篇文献对预制构件设计要求进行统计分析,以文献[2]为代表的有关研究成果围绕提高施工效率的主题,提出了在方案和深化设计阶段的预制构件设计要点;以文献[11]为代表的研究成果围绕工序简明的主题,利用精益生产等技术优化预制构件生产流程;以文献[12]为代表的研究成果围绕促使预算合理的主题,利用不同的造价控制方法分析了设计阶段装配式建筑造价管控关键点;以文献[4]为代表的研究成果围绕结构稳定的主题,建立了不同的评价模型,发现结构稳定的重要度均位于前列;以文献[1]为代表的研究成果为保证安装精度高,提出了信息化及装配现场控制等措施;以文献[13]为代表的研究成果围绕完善集成体系的主题,提出了依据专业化协同及产业链管控等思维模式确定设计要点;以文献[3]为代表的研究成果围绕安全性强的主题,提出了面向设计过程的装配式建筑安全风险控制措施。在此基础上对建设企业等7位行业人员进行访谈,总结预制构件设计目标要求要素如表1、图1所示。

表1 预制构件设计目标要求要素

图1 预制构件设计目标要求要素统计

1.2 功能结构要素

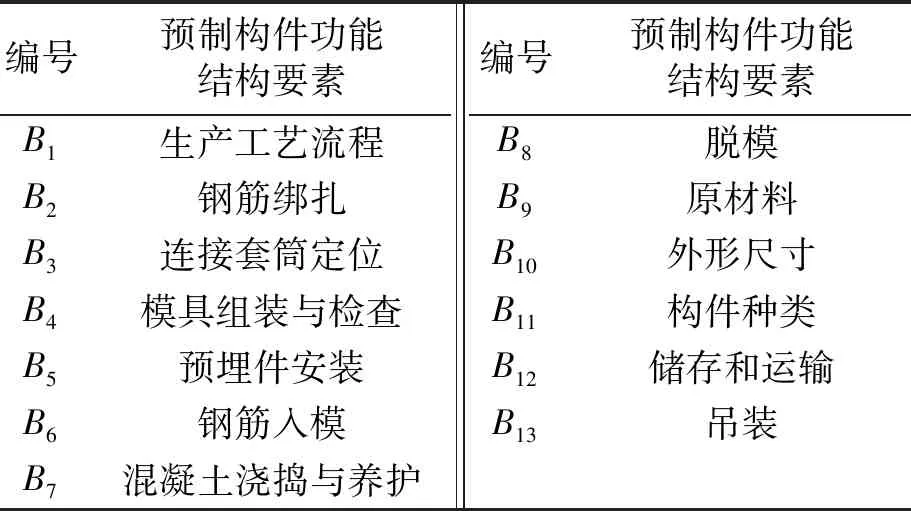

预制构件的生产过程与一般产品不同,其集成化、流动性和协调性的特征使整个生产过程变得更加复杂,不利于管理和控制。在实际生产过程中,预制构件生产的任一环节出现问题,会对预制构件的功能造成不利影响,并会给后期的运输和施工环节带来更严重的安全问题。在明确目标要求要素的基础上,通过对W市4家大型预制构件厂进行走访和实地调研,根据装配式建筑预制构件的生产、运输及装配流程中的关键节点,确定影响预制构件的功能结构要素如表2所示。

表2 预制构件功能结构要素

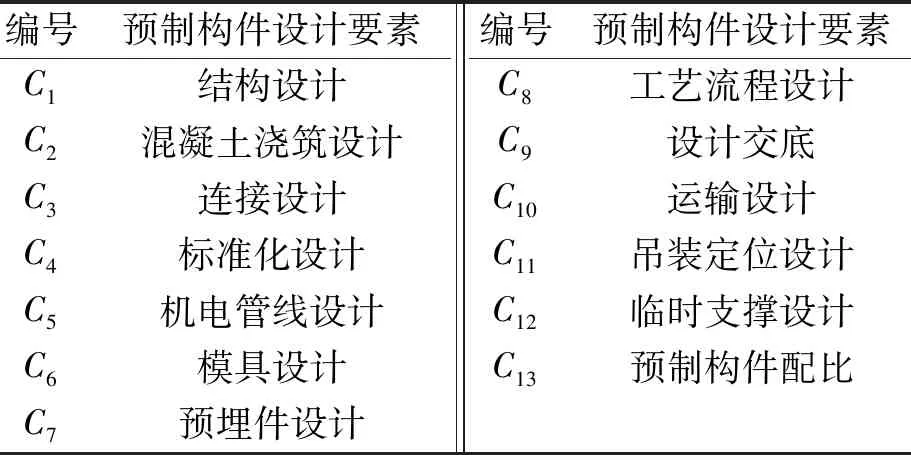

1.3 专业设计要素

预制构件的设计管控取决于设计、生产、运输和装配各个环节的综合,预制构件生产过程中每一功能结构要素都需提前考虑不同专业和不同阶段设计的交互性。通过对10位从事装配式建筑设计行业专家进行访谈,预制构件设计要素如表3所示。

表3 预制构件专业设计要素

结构设计C1应结合预应力设计,保证达到现浇结构承载力且保证预制构件结合面的易连接性;混凝土浇筑设计C2指按照预制构件生产计划浇筑混凝土且保证模具、预埋件等位置不发生偏差;连接设计C3确定钢筋及预制构件连接的施工工艺,保证安装节点的功能性和安全性;标准化设计C4是考虑受力科学拆分,少规格多组合,保证构件拆分和安装标准化;机电管线设计C5前置至建筑设计阶段,碰撞检测保证精准定位且对线盒及管线路径优化;模具设计C6根据预制构件模数尺寸进行生产,通过数控划线精确安装;预埋件设计C7需考虑机电线盒、套筒及构件吊装所需的预埋件,确定其位置并提前在模具中孔洞预留;考虑机械设备工作效率、工序作业时间,确定生产线设计产能,完成工艺流程设计C8;建设单位协助设计单位对构件生产厂家做好设计交底C9,并针对施工单位做好技术交底;运输设计C10确定运输方式、距离、路线及保护措施,保证现场堆场布置的合理性;吊装定位设计C11根据预制构件的大小和重量,选定起重设备塔吊型号,确定吊点及吊装计划;临时支撑设计C12根据不同的预制构件确定临时支撑的规格、型号,保证预制构件在运输、堆放和安装过程中的稳定性;预制构件配比C13指根据不同的图纸和装配率选择不同的预制构件组合,从而达到经济性和可行性。

2 模型建立与算法优化

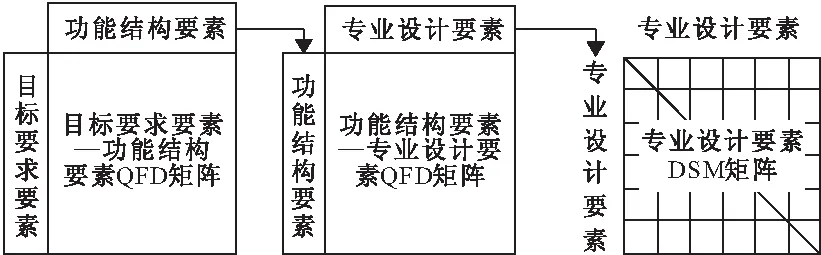

通过对预制构件设计管控要素进行分析,分别构建目标要求要素-功能结构要素QFD矩阵和功能结构要素-专业设计要素QFD矩阵,并计算得出专业设计要素DSM矩阵,建立QFD-DSM模型。在此基础上利用遗传算法对DSM矩阵重组得出预制构件设计最优任务排序。

2.1 QFD-DSM模型建立

(1)基本原理

本文建立的装配式建筑预制构件设计管控模型如图2所示。

图2 基于QFD和DSM的预制构件设计管控模型

质量功能展开(QFD)是一种设计阶段的映射方法,通过建立QFD矩阵反应不同维度元素之间的依赖关系。首先将预制构件目标要求要素映射到预制构件的功能结构要素上,接下来将功能结构映射到不同的专业设计环节,从而明确管控目标,协调设计工作。

设计结构矩阵(DSM)适用于复杂系统的识别、分析和管理。DSM矩阵可以清晰描述不同设计任务之间的反馈和返工迭代特性,其行列元素代表了预制构件专业设计要素,对角线上的元素表示设计元素本身,非对角线上的元素表示不同设计活动之间的信息交互关系。

(2)实施步骤

通过对预制构件的目标要求进行调查和评估,利用粗数理论确定预制构件每个目标要求的重要度。

建立目标要求要素-功能结构要素QFD矩阵,实现预制构件目标要求功能结构要素的映射,利用粗数理论确定目标要求要素和功能结构要素之间的依赖度,预制构件功能结构要素的重要度计算公式为:

(1)

式中:βy为功能结构要素的重要度;αx为目标要求要素的重要度;QFD(x,y)为目标要求要素和功能结构要素之间的依赖度;X为目标要求要素的数量;y为预制构件功能结构要素的序号。

建立功能结构要素-专业设计要素QFD矩阵,实现预制构件功能结构要素向专业设计要素的映射,利用粗数理论确定功能结构要素和专业设计要素之间的依赖度,预制构件设计要素的重要度计算公式为:

(2)

式中:γz为专业设计要素的重要度;QFD(y,z)为功能结构要素和专业设计要素之间的依赖度;Y为功能结构要素的数量;z为专业设计要素的序号。

预制构件的每一个功能结构要素都是由一个或多个专业设计要素交互结合而成,根据功能结构要素-设计要素QFD矩阵中专业设计要素与功能结构要素之间的依赖度以及技术特性重要度计算出专业设计要素的自相关性,即设计要素DSM矩阵。计算公式为:

DSM(i,j)

(3)

式中:Ij→i表示功能结构要素y对设计要素i和j有无制约关系,若无制约关系,则Ij→i=0,若有制约关系,则Ij→i=1。

2.2 基于遗传算法的DSM优化方法

在构建QFD-DSM模型的基础上,可以通过改变DSM矩阵的行列顺序实现对预制构件的设计任务顺序优化。目前,装配式建筑的构件设计优化多依靠人工手动优化,但考虑到预制构件设计复杂性,手动优化方法效率低下,会严重影响装配式建筑的发展速度。遗传算法是基于生物进化理论求解最优解问题的智能算法,其搜索过程不易陷入局部最优。基于此本文结合遗传算法来实现预制构件设计要素DSM矩阵模型的重组和设计流程的最优化。

在装配式建筑设计过程中,设计任务之间的依赖关系会存在不确定性,会出现反馈返工和二次返工,故需考虑设计返工的概率和其会产生的影响。综合考虑设计任务之间的反馈任务范围和反馈质量作为优化目标函数,利用遗传算法优化设计流程,对DSM矩阵进行排序重构,加强预制构件同一功能结构要素设计活动之间信息交互的活动和次数,减少设计活动之间不必要的联系。

(1)编码方法

本文主要研究设计要素的排序问题,每一个活动的顺序即可当做一个解,故采用n进制编码。假设设计要素的总数为n,每个编码位的取值为1,2,…,n,每个整数只用一次,基因链的长度为n。例如[1-2-3-7-8-9-4-5-6-11-10-13-14-12-15]为一个解,表示DSM中设计要素的一个顺序,即[C1-C2-C3-C7-C8-C9-C4-C5-C6-C11-C10-C13-C14-C12-C15]。

(2)适应度函数

本文在考虑返工个数和返工距离的基础上,引入设计质量因素,基于此综合建立适应度函数:

Fi=ωNCNC+ωRQRQ

(4)

(5)

(6)

(3)选择函数

选择主要是依据每个基因个体的适应度函数值Fi,适应度值越大,表明该基因个体越好,被选中的概率也越大,对适应度值采用轮盘赌的方式进行选择。选择函数为:

(7)

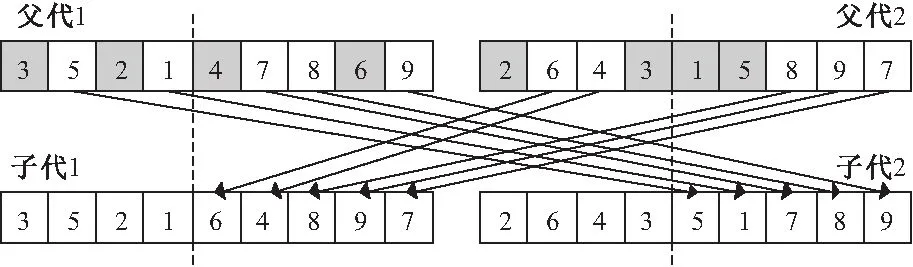

(4)交叉

由于本文解的优劣体现在设计要素的先后顺序,且各项活动仅出现一次,故采用随机顺序交叉法,具体操作如图3所示。

图3 交叉操作

(5)变异

在基因链中随机选取两个点交换顺序,其他活动的顺序保持不变,如图4所示。

图4 变异操作

3 实证分析

3.1 构建DSM矩阵

本文选取W市某装配式建筑试点示范项目作为研究对象进行实证分析。共发放80份调查问卷,最终收到69份有效问卷,其中6位来自建筑设计行业主管部门,建设单位12份,工程总承包单位5份,预制构件厂8份,设计单位23份,高校科研工作者15份。问卷采用1,3,5,7,9五个值来量化三个维度之间的依赖度,每份问卷共172个反馈点。对回收的问卷进行统计和分析,并反馈给被调研专家复核,确定预制构件目标要求要素、功能结构要素和专业设计要素的重要度以及相互之间的依赖度值。预制构件目标要求要素重要度如表4所示。

表4 装配式建筑预制构件目标要求要素重要度

首先,构建预制构件目标要求要素-功能结构要素QFD矩阵以及预制构件功能结构要素-专业设计要素QFD矩阵;利用粗数理论确定功能结构要素对目标要求要素的依赖度以及专业设计要素对功能结构要素的依赖度;根据式(1)(2)分别计算功能结构要素和专业设计要素的重要度;最后利用式(3)计算设计要素的自相关性,构建专业设计要素DSM矩阵如表5所示。

表5 专业设计要素DSM矩阵

本文中的DSM矩阵表示预制构件设计要素之间的交互性,即各要素的值为设计变更对其他设计要素的影响,因此,表5所示的DSM矩阵即可视为返工影响矩阵RI(i,j)。同时利用专家打分法,得到设计要素返工概率矩阵RP(i,j),如表6所示。

表6 返工概率矩阵

3.2 基于遗传算法的优化结果

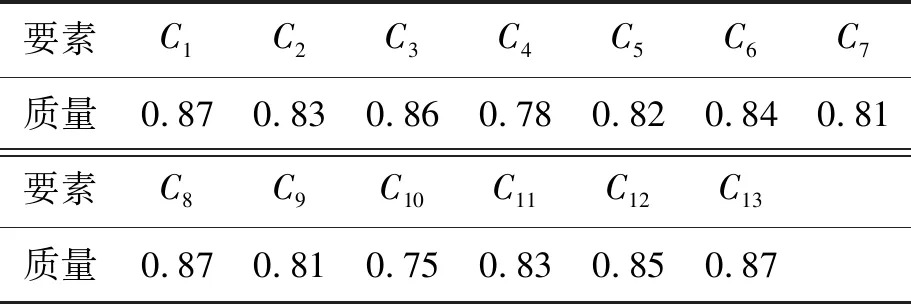

利用遗传算法,目标函数取式(4),设计要素质量评价值见表7,设计活动各项基础参数取值分别取:种群规模50,遗传代数200,交叉概率0.9,变异概率0.1,ωNC=0.5,ωRQ=0.5,ωn=0.6,ωij=0.4。优化后的DSM矩阵如表8所示。

表7 设计要素质量评价值

表8 优化后的DSM矩阵

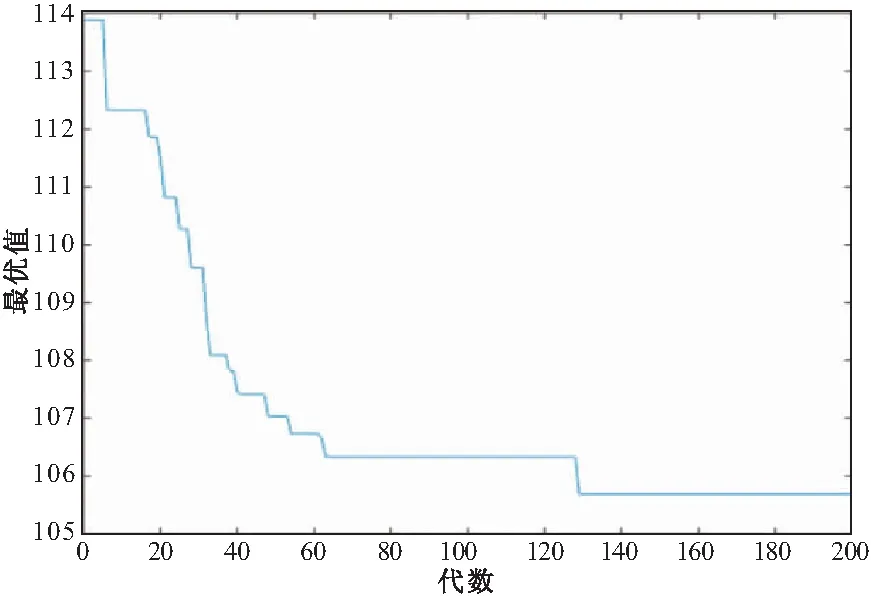

如图5所示,在第128代,最佳适应度值已达到105.69,在此之后趋于稳定,算法具有较好的搜索性能。对比表5和表8可以发现高强度的反馈点更加稳定和集中,通过优化算法对DSM矩阵进行重构,对设计要素进行排序优化,将装配式建筑预制构件设计过程中关联紧密的设计活动结合在一起,以此减少整个设计系统中的信息输入和设计活动之间不必要的反馈。最优的装配式建筑预制构件设计活动顺序为C13,C1,C4,C3,C5,C7,C6,C8,C9,C2,C11,C12,C10。

按照该方案完成W市装配式建筑试点示范项目实证分析,在该项目的设计阶段应用了本文所建模型,设计时间相比原有时间提高了30%,由于设计问题造成的返工及安全事故有效减少,提高了预制构件的设计效率和设计质量,验证了本模型的可行性。

图5 遗传算法寻优示意

结合实证分析结果可知,设计单位需要深入到下游各个环节,从只对设计负责转变为技术策划→构件生产→现场装配全过程整体规划,从设计施工一体化进一步转化为设计管理前置,主要从以下三个方面保证设计管理的最优性:(1)设计院和预制构件深化厂家前期同时介入,根据装配率要求及政府优惠政策确定预制构件选型,保证建设方利益最大化;(2)设计视角中传统的装配式建筑生产、运输、装配环节顺序变为预制构件设计、装配设计、运输设计;(3)在保证承载力的基础上,预制构件设计先考虑易连接性降低施工难度保证装配安全性,再保证预制构件及管线安装的准确性。

4 结 论

本文在考虑返工风险的基础上,构建了基于QFD-DSM的装配式建筑预制构件设计管控模型,利用遗传算法优化预制构件设计任务排序。

实证分析表明,预制构件的设计任务排序为:预制构件配比C13、结构设计C1、标准化设计C4、连接设计C3、机电管线设计C5、预埋件设计C7、模具设计C6、工艺流程设计C8、设计交底C9、混凝土浇筑设计C2、吊装定位设计C11、临时支撑设计C12、运输设计C10。

本文考虑预制构件设计要素质量对预制构件任务排序优化。当前预制构件设计标准化控制仍需加强,利用信息化技术针对专业设计要素耗时及资源协同做进一步仿真,是延伸的研究方向。