某机高速齿轮箱壳体型砂多余物检查与控制

2020-09-21宋静刘瑜畅小户

宋静 刘瑜 畅小户

摘 要:本文通过对某机高速齿轮箱前、后壳体在生产装配现场出现盲腔部位存在的型砂、多余物、颜色异常问题,通过原因分析,采取生产过程控制措施、检验控制措施,统一供需双方检验方法、缺陷判定方法,有效发现多余物型砂问题,采取有效的清理方法,避免不合格品流入生产现场。

关键词:齿箱壳体;内部盲腔;型砂多余物

某发动机在试车时,滑油系统发生反复报警,发动机进行分解后对该发动机所有铸件类数十种零件进行了检查,检查发现报警原因为:外购铸件高速齿轮箱前、后壳体盲腔部位存在残余型砂多余物问题,造成齿轮和轴承的异常磨损,堵塞滑油系统。

高速齿轮箱前、后壳体零件复杂,内部盲腔部位较多,部分盲腔部位较深,存有残余型砂多余物,会对发动机滑油系统零组件的正常工作产生极大的影响,对发动机滑油系统有关零组件的洁净程度产生影响,从而决定着发动机运行时滑油的清洁度,进而影响滑油系统和其他需润滑构件的安全可靠性。

一、高速齿箱壳体内部盲腔局部型砂多余物原因分析

高速齿轮箱前、后壳体采用砂型铸造工艺,由于铸件内腔复杂、模具结构的复杂,技术难度高,生产工艺采用多个型芯构成铸件内腔,手工操作时部分位置型砂存在填不实,紧实度不够,局部伤损的现象,致使铸件浇注后局部产生型砂多余物问题。

二、采取的改进控制措施

1.生产过程中采取的措施

通过与供应商进行问题反馈,质量技术交流,供应商制定了《镁合金铸件盲腔型砂清理检查典型工艺规程》,工艺规程详细规定了铸件生产和交付中盲腔型砂清理的流程采用五道工序:第一,将铸件进行机械震动除砂;第二,将铸件进行压力吹砂;第三,将铸件进行酸洗清理;第四,将铸件经过热处理高温去除残余的型砂;第五,采用工具和高压水疏通去除型。经过上述五道工序的清理去除,盲腔部位型砂多数基本已祛除。

经对实物进行检查,发现仍存在内部盲腔局部分散状态型砂未脱落,经过对该类情况进行分析,发现金属液已牢固包裹住型砂,对后期使用中脱落的可能性较小,见型砂的检查验证结果分析。

2.型砂的检查验证结果分析

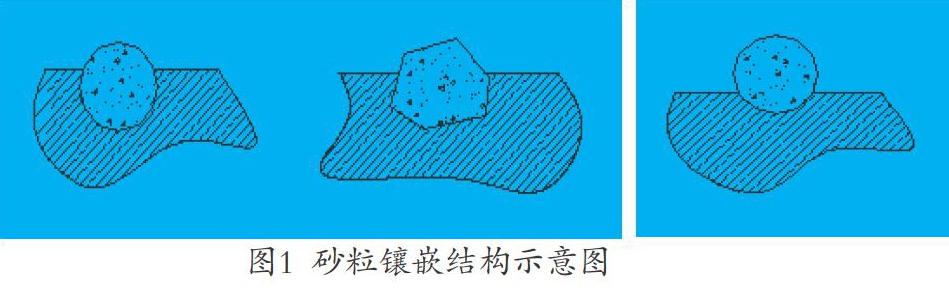

型砂为多边形结构,由于紧实度不够,金属液渗入砂粒之间形成机械粘砂,当砂粒被金属液包裹后,粘附的大块团状和片状态的型砂可通过机械和手工等方法清除,分散状态的型砂会因砂粒多边形形状结构而镶嵌在铸件表面难以清除,见图1,未牢固镶嵌的型砂经过多次清理是不存在的。

3.对无法去除的残余型砂的稳定性验证

为验证铸件使用状态中镶嵌砂粒是否存在脱落的可能性,将检查符合标准规定的铸件进行解剖,在铸件局部存在分散状态夹砂的位置,使用硝酸液体进行浸泡試验后进行检查,分散状态夹砂仍未脱落,从而验证分散状态的砂粒对后期使用不会脱落造成影响。

4.制定检验控制措施

从现行标准的检验方法下手,通过对检验方法的改进及时发现残余多余物的问题。编制高速齿轮箱前、后壳体铸件专用检验指导书,以图片形式标明内部盲腔检查部位,采用目视和内窥镜仪器、钢棒尺套白纱手套转动检查等检查方式相结合对铸件内部盲腔多余物进行检查和判定。

检查方法一:用目视和内窥镜仪器对壳体铸件盲腔部位多余物进行检查。[1]

检查方法二:戴白纱手套抠触盲腔位置,对无法触摸到底的拐角用15mm长,Φ5mm钢棒尺套白纱手套转动检查,如粘有砂粒,则用检查方式一进行判定。

检查方法三:当用内窥镜仪器对壳体铸件盲腔部位检查时,若内腔深度较浅,不存在弯曲现象的,因内窥镜有放大作用,有时对型砂判断不够准确,可使用手电进行打光,利用小镜子进行反射的原理,对是否为型砂多余物进行判别。

在实际检查过程中,可以根据零件的结构使用上述三种方法之一进行检查,也可以将三种方法相结合进行有效快速检查。

三、内窥镜的选择与检验方法

1.仪器的选择

经对高速齿轮箱前壳体、高速齿轮箱后壳体零件进行分析,该零件存在较多盲腔再加上盲腔结构相对复杂,为了最大程度达到验收目的,在仪器的选用上需最大程度选用探头可弯曲,其弯曲角度大于90o的工业内窥镜并且具有截图与存储功能。[2]内窥镜至少应具备以下要求:柔性探头直径:≤Ф8㎜、弯曲度≥90°、图片像素≥30万、LED照明方式。

2.内窥镜检验方法

在检测过程中,首先将内窥镜探头伸入铸件盲腔最近的孔中,观测孔中结构。通过旋转探头与探头连接的传输线找到合适的角度,然后将探头由近及远触及盲腔表面,待成像清楚后目视观察显示屏。在观测时通过调整探头与观测目标的距离来判断型砂的大小,从而给出正确结论。如果发现较明显状型砂可通过内窥镜对目标进行拍照并存储作为检验依据。

四、统一型砂多余物判定标准

在检查过程中,通过多次技术沟通,对检验方法进行改进和明确,收集缺陷判定图片,对供需双方的检验方法、缺陷判定标准进行统一,便于及时准确的发现和判别多余物型砂问题,针对存在问题采用有效的改进措施。

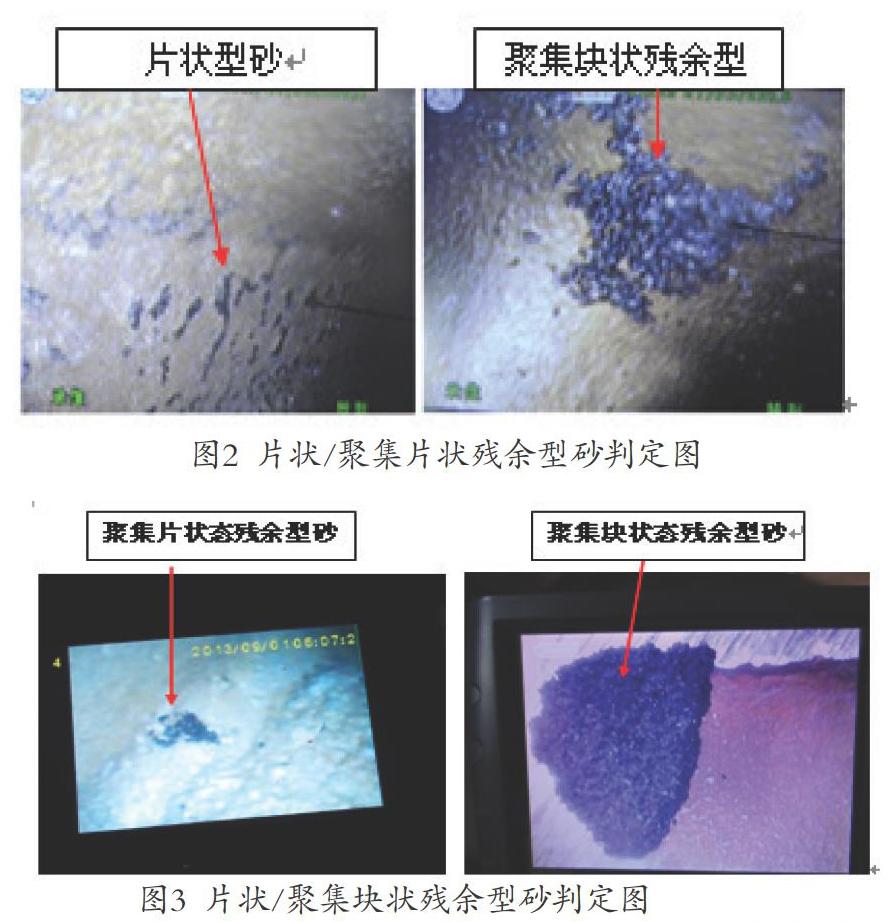

用工业内窥镜目视检查铸件内部结构盲腔位置,图2、图3所示片状、聚集片状、块状残余型砂均为不允许情况。

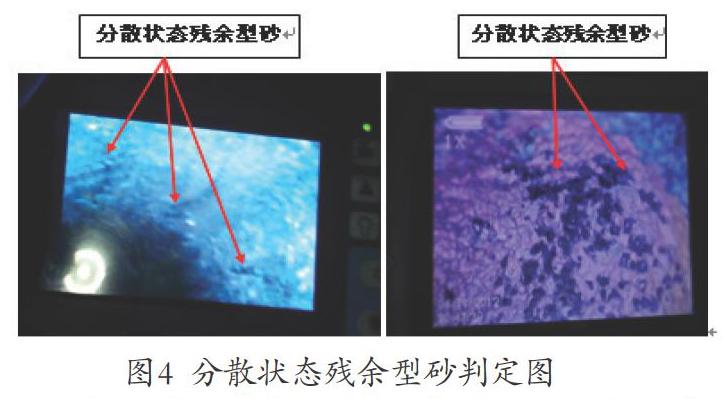

铸件经清理后,用工业内窥镜目视检查铸件内部结构盲腔位置,允许存在如图4所示聚集片状态、块状态残余型砂。

通过对检验方法的改进、统一供需双方检测、判定标准,及时发现铸件存在的多余物型砂问题,及时型砂多余物进行清理或返修,该问题得到了有效控制,杜绝了不合格品流入生产现场。

五、结论

1.对高速齿箱前壳体、高速齿轮箱后壳体型砂多余物问题进行分析,在生产过程中采取有效控制措施。

2.对型砂的检查验证结果进行分析,未牢固镶嵌的型砂经过多次清理可以清理干净,不会对后期使用造成影响。

3.对无法去除的残余型砂的稳定性验证进行验证,得出分散状态的型砂会因砂粒多边形形状结构而镶嵌在铸件表面难以清除,得出分散状态的砂粒在后期使用不会脱落,不会对后期使用造成影响。

4.通过与对生产过程、检验方法进行改进,对检验方法进行摸索和明确,收集缺陷判定图片,统一型砂多余物检查方法和判定标准。

5.采取多余物控制措施,及时准确发现复杂铸件内部盲腔型砂多余物问题,进行返修处理和清理,预防不合格发放到生产现场。

参考文献:

[1]航天产品多余物预防和控制,QJ2850A-2011

[2]镁合金铸件盲腔残余型砂检验方法及验收标准,Q/20GA-C052