矿用自卸车车架疲劳失效试验与研究

2020-09-19关丽坤邓明胜朱海平

关丽坤 邓明胜 朱海平

(1.内蒙古科技大学机械工程学院,内蒙古 包头 014010;2.中国兵器工业集团内蒙古北方重型汽车股份有限公司,内蒙古 包头 014030)

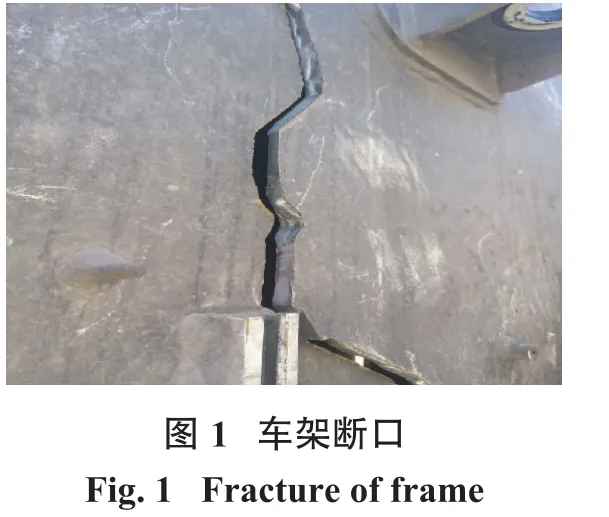

某型矿用自卸车部分车架在使用不足10 000 h发生了焊缝周边开裂的现象见图1所示。这种车架主要是用HG70钢板焊接而成,若焊接工艺不当,就会导致在实际使用中出现焊缝旁边开裂的现象,除去结构的原因,焊接过程、材料性能都会有很大影响。这种材料具有强度高、低温韧性好,耐腐蚀的特点[1]。其主要大规模运用于矿山机械、冶金设备,并且作为工程机械用钢,常用于焊接结构。针对该问题目前大多数学者采用有限元仿真的方式来模拟疲劳的危险区。其中具有代表性的有:黄妮等[2]利用有限元的方法模拟各种工况下的疲劳危险区,并进行拓扑优化研究;高团结[3]通过试验与不确定理论对矿用自卸车的A型架焊缝进行疲劳寿命研究;还有其他疲劳试验研究,然而对于材料和焊接工艺考虑相对较少[4]。本项目着手从工程实际模拟车架受载,通过疲劳试验对焊缝疲劳寿命进行试验,再研究材料的微观组织、母材与热影响区的微观组织的区别和电镜扫描断口研究开裂的原因。

1 试验材料和尺寸

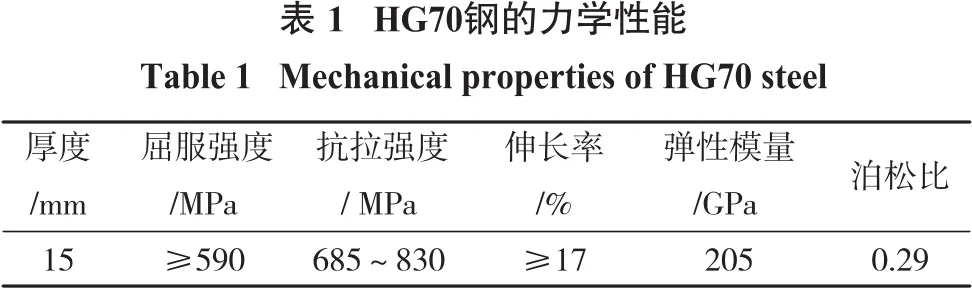

本次试验选用的是高强度焊接钢板HG70,选用的钢板尺寸为500 mm×90 mm×15 mm,采用埋弧焊的方式焊接。这种高强度低合金钢材在矿山和冶金机械和汽车工业中有着广泛的应用,由于加入适量的微量合金元素,具有良好的力学性能和加工工艺性能[5]。HG70钢材的相关力学性能如表1。通过调制处理(淬火和回火),屈服强度超过700 MPa。

2 疲劳试验设备和过程

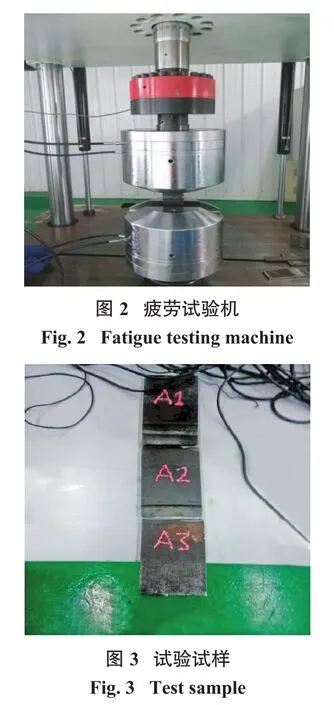

服役期的车架断裂位置大多集中在焊缝周边,而非焊缝开裂。章桥新等[6]认为焊缝的硬度高于母材的,硬度最低部位基本处于焊接热影响区,表明调质钢焊接时会产生一定程度的软化。所以通常焊缝处往往是危险断裂区,这就需要试验来验证焊缝处的疲劳寿命,以保障其在工程实际中的安全性。为了验证这型钢材的疲劳寿命和疲劳断裂位置,本次试验选用了SDS1 000 kN电液伺服疲劳试验机来完成疲劳试验,图2为疲劳试验机实物图。在常温状态下,纵向加载模拟实际使用过程中车架受力情况,图3为试验的试样。为了模拟HG70钢材在实际使用过程中的状况,选择正弦波的加载方式施加循环负载,直至疲劳断裂。

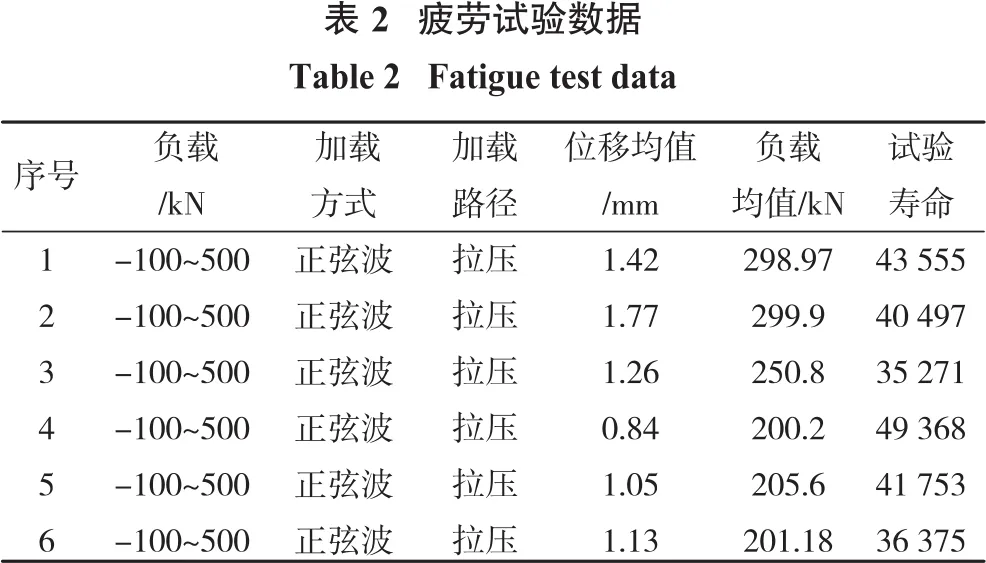

疲劳试验得到的结果见表2。疲劳试验对应的最大拉应力为370.37 MPa,对应的最大压应力为185.19 MPa。疲劳寿命低于105属于低周疲劳。6组试验最终的断裂位置基本上和矿用车断裂情况一致。由于加载方式相同,但加载力大小不同,所以导致寿命不同。

通过几组试验结果发现试验的钢材断口全部是在焊缝旁2~3 cm处,焊缝处未发现脱焊、断裂的现象。这种现象是由于焊接过程中电流大、焊接速度慢,导致局部温度过大,且未及时冷却使母材发生退火现象,使这一区域的母材机械性能发生改变。考虑到焊区局部加热膨胀,焊接残余应力会影响材料,使焊区受压产生塑性变形,冷却后受残余拉应力影响。所以断裂部位集中在热影响区。对于工程实际使用HG70焊接时,不仅需要考虑循环载荷对于焊接头的作用,还需要考虑焊接工艺的影响[7-8]。这两者都影响试件的使用寿命。

3 微观组织研究

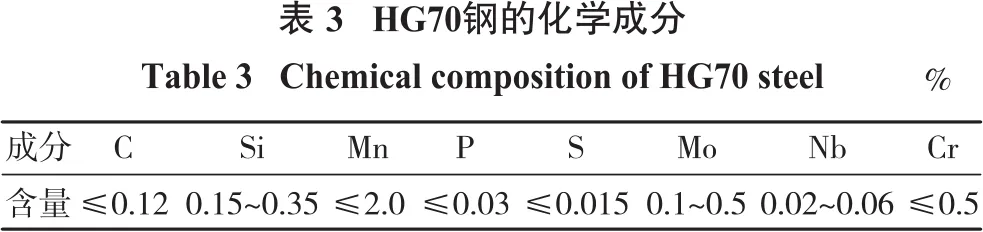

通过疲劳试验发现开裂部位都在热影响区,所以考虑焊接热对材料有很大影响。需要对钢材的微观组织研究寻找钢材疲劳破坏的原因。通过对焊接热影响区和母材的金相组织进行对比分析,以及使用扫描电镜扫描断口,寻找疲劳源和断口形成原因。HG70钢为高强度合金钢其主要化学成分见表3,由于添加了Mo、Nb等元素,材料组织主要以粒状组织(GS)与粒状贝氏体(GB)为主[5]。

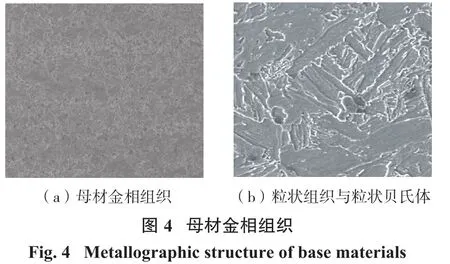

金相组织分析具体操作步骤:①用线切割机从试件断口处和离焊缝较远处取样;②粗磨后精磨试件表面;③用机械抛光机做表面抛光处理;④用4%的硝酸酒精溶液侵蚀。用金相显微镜观察,可以看到如图4的母材金相组织。其中图4(a)表示母材金相组织,其主体是块状铁素体,还有马氏体、M/I岛组织存在;图4(b)可以清楚地看到母材中存在粒状组织(GS)与粒状贝氏体(GB)。

图5为热影响区的金相组织,其金相组织颜色较母材深,其组织主要是板条状马氏体和粒状贝氏体组织,其金相组织与母材相似但是晶粒明显比母材粗大,说明确实存在回火软化区。

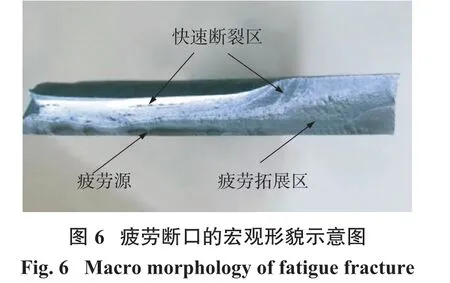

疲劳破坏可以分为疲劳裂纹萌生、疲劳裂纹拓展和失稳断裂。疲劳断口一般可以分为3个区域:疲劳源、疲劳断裂拓展区和快速断裂区[9]。图6可以看到该材料的3个区域。通常对断口研究可以分2种:一种是宏观的即用肉眼和低倍放大镜观察初步判断;另一种是微观即通过光学显微镜、电子显微镜研究断口。疲劳源很小,宏观上看不到,放大500倍后可看出明显的疲劳裂纹,可判断宏观缺陷性质和事故发生原因。疲劳扩展区为细晶粒,深色、平滑、海滩状。快速断裂区(瞬时断裂区)为粗晶粒,凹凸不平、白色撕裂或台阶状[9]。

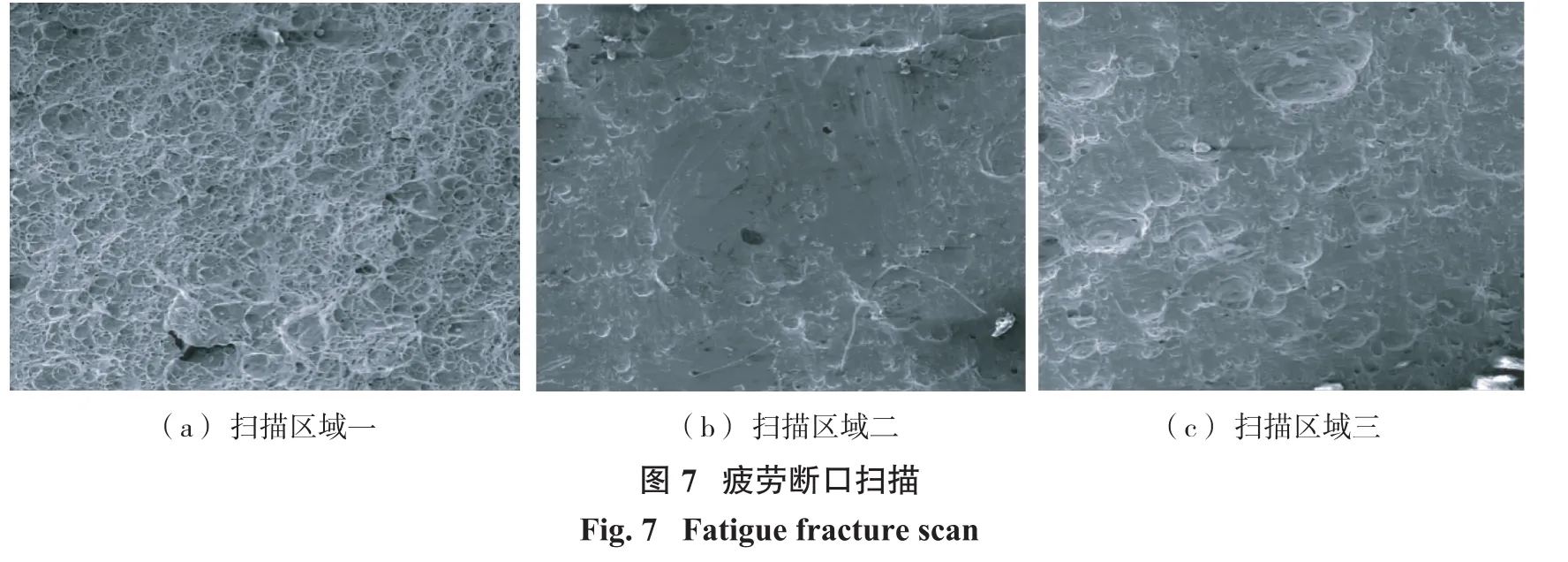

图7为疲劳断口的电镜扫描图。如图7(a)可以看到很多韧窝,这是由于疲劳裂纹的萌生都是局部塑形应变集中所引起的,这部分断裂属于韧性断裂晶界弱化形成韧窝,符合疲劳源的特征。图7(b)中有河流花样特征。图7(b)十分平滑韧窝少,这部分属于脆性断裂中的解理断裂。解理面上产生微观的塑性变形,从而形成解理台阶、河流花样、舌状花样、鱼骨状花样、扇形花样及瓦纳线等特征。图7(c)中同时存在韧性断裂和解理断裂,说明同时存在韧断和脆断的情况。这种情况符合快速断裂区的特征。

4 结论

对于工程实际使用HG70焊接时,不仅需要考虑循环载荷对于焊接头的作用,还需要考虑焊接工艺的影响。对于本次试验的试件出现焊缝边开裂原因主要有两点:一焊接质量不达标,包括焊接参数、工艺措施、施焊质量等;二是焊接残余应力影响。由微观组织研究发现焊缝处存在明显回火区,回火区是焊接接头的薄弱环节,使钢材机械性能下降。断口处扫描结果可以找到疲劳源,疲劳辉纹及瞬时断裂区特征,以及确定材料的断裂形式,符合疲劳断裂的特征。对此提出几点矿用自卸车车架焊接时可以参考的意见:①使用CO2气体保护的方式焊接;②对于焊接过程中形成热影响区,应该及时散热;③通过预热的方式,降低其冷却速度改善焊接接头组织,降低焊接接头各部位硬度;④为了消除焊接的残余应力,在焊接部位采用喷丸等表面处理方式,强化表面提高强度。