陕西某难处理金矿预处理—浸出试验研究

2020-09-19谷晓恬朱一民韩跃新

孙 敏 谷晓恬 朱一民 孙 升 韩跃新

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

随着易处理金矿资源的不断减少,含硫、砷、碳等杂质的难处理金矿石逐渐成为金矿开发利用的主要资源。我国已探明的黄金储量中,约有1/3属于难处理金矿资源[1],累计超过 1 000 t[2]。进行高效、低污染、低成本浸金方法研究对占我国总金矿储量达20%以上、含硫5%~7%、含砷>3%、含碳>2%的微细粒浸染的碳质难处理金矿石具有重要意义[3]。

在难处理金矿的浸出技术方面,国内外工作者做了大量研究工作,提出了多种处理方法,主要可以分为预处理—氰化法和非氰化法2大类。刘升明[4]对碳质含量达到12%的某碳质金矿采用焙烧—氰化工艺获得了金浸出率92.61%的最终指标,焙烧氧化虽然可以有效消除碳质物“劫金”效应,提高金浸出率,但是传统焙烧氧化由于会释放出硫、砷和锑等有害气体,严重污染环境,其进一步应用受到限制[1]。汤庆国等[5]研究了氨性硫代硫酸盐体系中碳质金矿中金的浸出行为,由于金溶解于硫代硫酸钠后生成的 Au络离子结构过于稳定,无法将金从Au络离子中有效地提取出来,使得金的提取率非常不稳定。程蓉等[6]针对甘肃某碳质金矿进行了新型抑制剂的研究工作,结果显示,非离子型与阴离子型抑制剂能够在一定程度上抑制活性炭吸金,另外,研究发现能够溶于水的抑制剂分子,相较不溶于水的抑制剂,具有更好的抑制效果。

本试验采用二氧化氯作为氧化剂,实验室自制复配表面活性剂DS-1作为碳质物抑制剂,DS-5作为浸出剂对陕西省山阳县某难处理金矿进行预处理—浸出系列条件试验。在相同的浸出条件下,相比于原矿直接浸出工艺,本试验预处理—浸出工艺可在一定程度提高该难处理金矿最终浸出率,为解决含碳含硫难处理金矿浸金效率低的问题提供更为广阔的提金思路,为难处理金矿“劫金抑制剂”的研制提供借鉴。

1 试验原料及试剂

1.1 试验原料

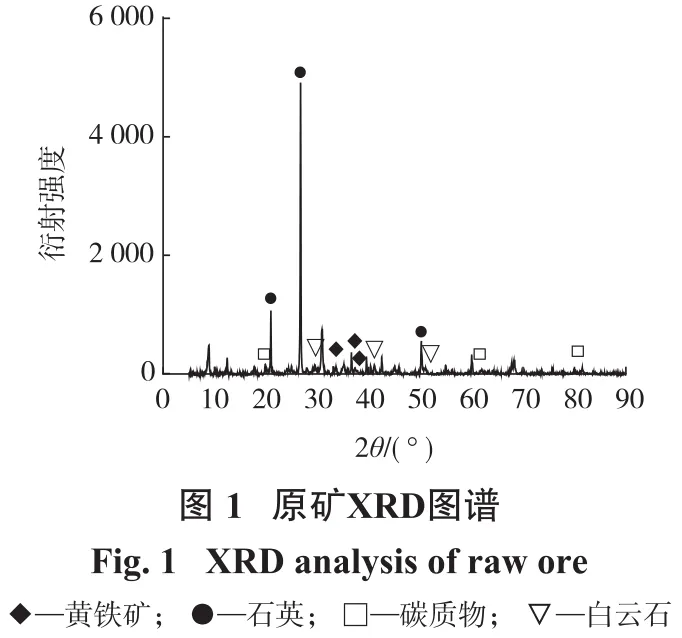

试验所用原料选自陕西省山阳县某难处理金矿,使用颚式破碎机和对辊破碎机破碎至-2 mm用于后续试验。试验用样XRF多元素分析结果见表1,原矿XRD分析图谱见图1。

注:Au、Ag、Hg含量的单位为g/t。

由表1和图1可知,原矿中主要回收元素为Au,品位为5.46 g/t,含有阻碍浸出的矿物黄铁矿和碳质物,且其中碳含量较高,达5.24%,在浸出过程中会严重阻碍金的回收。

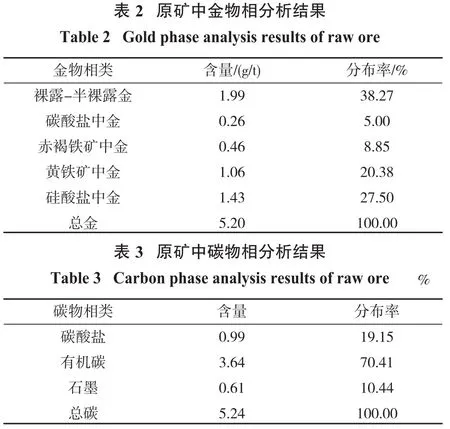

将破碎后的原矿磨至-74 μm含量80%,进行金、碳的物相分析,结果如表2、表3所示。

从表2可知,矿石中裸露及半裸露金占38.27%,包裹金主要分布在黄铁矿和硅酸盐中。

从表3可知,矿石碳含量为5.24%,其中有机碳含量为3.64%,远远超过0.2%,将严重干扰金的氰化提取过程[7]。

1.2 试验试剂

试验所用氧化剂为ClO2,碳质物抑制剂为东北大学实验室自制复配表面活性剂DS-1(月桂酰胺丙基氧化胺((CH2)3N(CH3)2O)与十二烷基硫酸钠(C12H25SO4Na)复配,复配比为2∶1),浸出剂为 DS-5(Na2CO3(30%)、NaCNO(40%)、NaCN(30%)),pH调整剂NaOH(分析纯)。

2 试验方法

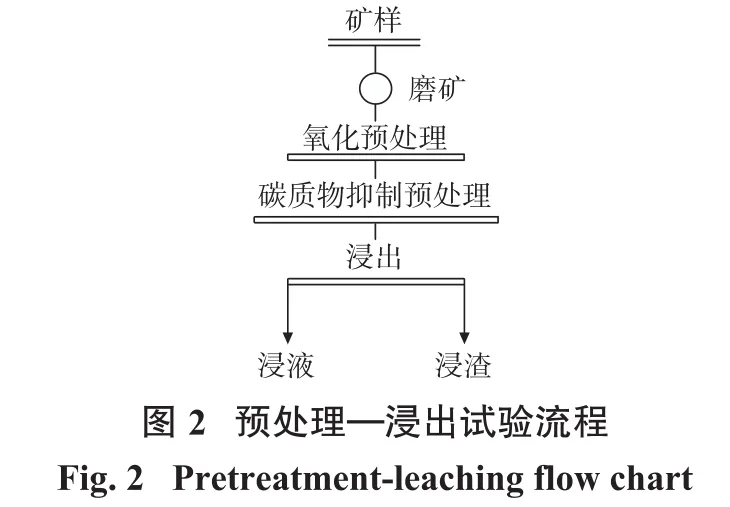

预处理—浸出试验流程如图2所示。

取矿样50 g,磨至细度-23 μm含量80%,加入氧化剂二氧化氯,设置温度后在磁力搅拌器中进行氧化预处理;在预氧化后,清洗矿浆,加入实验室自制复配表面活性剂DS-1作为碳质物抑制剂,并调节矿浆浓度和pH值,继续在磁力搅拌器中搅拌,搅拌速度为400 r/min;在碳质物抑制预处理之后加入5 kg/t实验室自制低氰浸金剂DS-5进行浸出,浸出后,将浸出产品用水清洗过滤4~5遍,浸渣烘干制样,检测其中金的品位,最后计算浸出率。

3 试验结果与讨论

3.1 硫化物氧化预处理试验

3.1.1 二氧化氯用量试验

在氧化预处理温度为30℃,时间为2 h条件下,控制二氧化氯用量分别为 0.12、0.24、0.48、0.6、1.2 kg/t进行二氧化氯用量条件试验。结果如图3所示。

由图3可知:二氧化氯对矿物中的黄铁矿具有非常明显的氧化效果;黄铁矿氧化率随着二氧化氯用量的增加而显著提高,对比二氧化氯用量为0.6 kg/t和1.2 kg/t时的数据,发现黄铁矿氧化率非常接近,说明二氧化氯用量为0.6 kg/t时已经达到了最佳氧化效果。因此,选择二氧化氯用量为0.6 kg/t。

3.1.2 氧化预处理时间试验

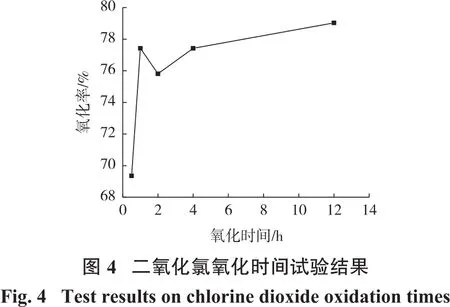

在二氧化氯用量为0.6 kg/t,氧化预处理温度为30℃的条件下,控制氧化预处理时间分别为0.5、1、2、4和12 h进行时间条件试验。结果如图4所示。

由图4可知:在氧化时间为1 h时黄铁矿就可以达到较高的氧化率,氧化率为77.42%,随着氧化时间的增加,氧化率先短暂降低再缓慢增高,但仍与氧化预处理1 h时的氧化率相接近,因此最终确定氧化预处理时间为1 h。

3.2 碳质物抑制预处理试验

3.2.1 碳质物抑制剂用量试验

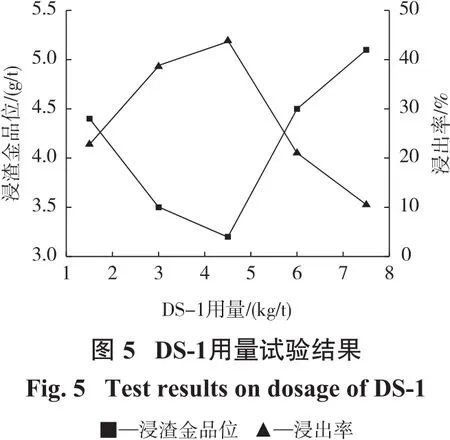

氧化预处理后试样在碳质物抑制预处理温度25℃,预处理时间1 h,氢氧化钠用量4 kg/t,浸金药剂DS-5用量为5 kg/t,液固比2 mL/g,浸出温度25℃,浸出时间24 h的条件下,控制碳质物抑制剂DS-1药剂总用量分别为1.5、3、4.5、6、7.5 kg/t,观察碳质物抑制剂总用量的变化对浸出率的影响,试验结果如图5所示。

由图5可以看出:碳质物抑制药剂用量在4.5 kg/t时,浸出率达到最大值,为43.86%;随着药剂用量的继续增加,浸出率逐渐降低,当药剂用量在7.5 kg/t时,浸出率只有10.53%。因此最终控制碳质物抑制剂用量为4.5 kg/t。

3.2.2 碳质物抑制预处理时间试验

氧化预处理后试样在碳质物抑制剂DS-1用量为4.5 kg/t,碳质物抑制预处理温度25℃,氢氧化钠用量4 kg/t,浸金药剂DS-5用量为5 kg/t,液固比2 mL/g,浸出温度25℃,浸出时间24 h的条件下,控制碳质物抑制预处理时间分别为0.5、1.0、1.5、2.0、2.5 h。观察在预氧化后碳质物抑制预处理时间对最终浸出率的影响。试验结果如图6所示。

由图6可知:加入碳质物抑制剂后0.5 h就可以获得较好的抑制效果;浸出后浸渣中金品位为3.10 g/t,浸出率为45.61%;但是随着预处理时间变长,抑制的效果反而会变弱,导致浸出率降低。因此,确定碳质物抑制预处理时间0.5 h。

3.2.3 碳质物抑制预处理温度试验

氧化预处理后试样在碳质物抑制剂DS-1用量为4.5 kg/t,碳质物抑制预处理时间0.5 h,氢氧化钠用量4 kg/t,浸金药剂DS-5用量为5 kg/t,液固比2 mL/g,浸出时间24 h的条件下,控制碳质物抑制预处理温度分别为25、30、35、40℃,浸出温度与碳质物抑制预处理温度相同。观察碳质物抑制预处理温度对浸出率的影响,试验结果如图7所示。

由图7可知:温度对抑制效果并没有较大的影响,当温度为30℃的时候,抑制效果最佳,此时浸出后浸渣金品位为2.96 g/t,浸出率为48.07%。

3.3 浸出试验

3.3.1 矿浆pH试验

预处理后浸出试验在浸金药剂DS-5用量为5 kg/t,液固比2 mL/g,浸出温度30℃,浸出时间24 h的条件下,考察pH对金浸出的影响。试验结果如图8所示。

由图8可知:pH对浸金效果影响很大,在pH=4~12的范围内,浸渣金品位随着pH的升高先降低后升高,金浸出率则先升高后下降;当pH为11.08时,浸出效果最好,浸渣金品位为2.98 g/t,浸出率为48.05%。综合考虑,选择矿浆pH=11。

3.3.2 矿浆浓度试验

预处理后浸出试验在pH为11,浸金药剂DS-5用量为5 kg/t,浸出温度30℃,浸出时间24 h的条件下,控制液固比分别为1、2、3、4、5 mL/g,考察液固比对金浸出的影响。试验结果如图9所示。

由图9可知:液固比对浸金效果影响较大,在液固比由1 mL/g增加到5 mL/g的过程中,金浸出率先升高后降低;当液固比为3 mL/g时,浸渣中金品位最低,为2.93 g/t,此时金浸出率最高,为48.68%。因此,选择液固比为3 mL/g。

3.3.3 浸出时间试验

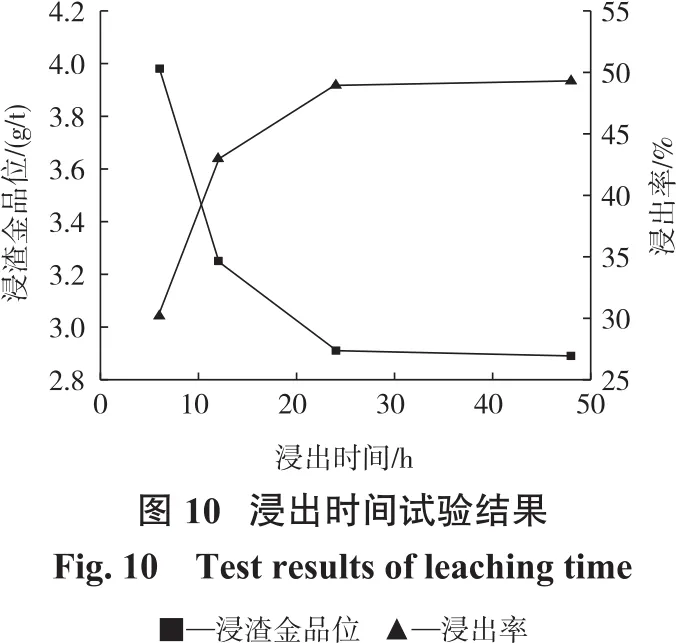

预处理后浸出试验在pH为11,浸金药剂DS-5用量为5 kg/t,液固比3 mL/g,浸出温度30℃的条件下,浸出时间分别为6、12、24、48 h。考察浸出时间对金浸出的影响。试验结果如图10所示。

由图10可知:随着浸出时间的增加,浸出率逐渐增加,当浸出时间为48 h时,浸渣金品位为2.89 g/t,浸出率最高,为49.30%。最终浸出率不高的原因可能是由于碳质物抑制剂不能对碳质物完全覆盖抑制,导致仍然存在碳质物“劫金”效应,黄铁矿氧化不完全导致包裹金没有完全打开可能是浸出率低的另一个原因。

4 结 论

(1)对陕西某难处理金矿进行二氧化氯氧化预处理,可有效将矿石中的黄铁矿氧化,使得硫化物包裹中的金暴露出来;通过碳质物抑制预处理,可使矿石中的碳质物优先与药剂结合,避免后续浸出过程中碳质物与金氰络合物的吸附,减弱浸出过程中的“劫金”效应。

(2)预处理—浸出试验表明,在磨矿细度-23 μm含量80%,使用0.6 kg/t的二氧化氯氧化预处理1 h,预处理后试样在碳质物抑制剂DS-1用量为4.5 kg/t,预处理温度30℃,预处理时间0.5 h,矿浆pH为11条件下进行碳质物抑制预处理,然后在浸金药剂DS-5用量为5 kg/t,液固比为3 mL/g,浸出温度30℃,浸出时间48 h条件下浸出,最终金的浸出率为49.30%,相较于原矿直接浸出条件下的浸出率9.29%提高了40.01个百分点。