硫氰酸钠在难处理金矿浸出中的应用

2020-09-19朱一民周振亚谷晓恬韩跃新

朱一民 周振亚 张 凛 谷晓恬 韩跃新

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

黄金作为一种十分重要的矿产资源,在国家的经济发展中有着十分重要的作用,各国也将其作为战略储备资源[1]。目前,世界易处理金矿越来越少,难处理金矿已占到世界金矿总储量的60%~70%,对难处理金矿资源的合理利用已成为一个世界性难题[2]。

氰化浸金是工业上最重要的提金方法,具有生产稳定、操作简单、适应性强和回收率高等特点[3-4]。但是,氰化法也存在着浸出速率慢、选择性差和容易受到铜等杂质离子影响的缺点,且氰化物有剧毒,严重损害环境和人的身体健康[5-6]。而硫氰酸盐具有浸金选择性好、毒性低、浸出时间短、成本低等优点[7],近年来受到国内外选冶工作者的重视,并做了大量的研究。本文以硫氰酸钠为浸金药剂,探究多个条件因素对金的浸出率的影响规律,并对浸出贵液的总氰浓度进行测定,做出环保评价。

1 试验原料

1.1 试验矿样

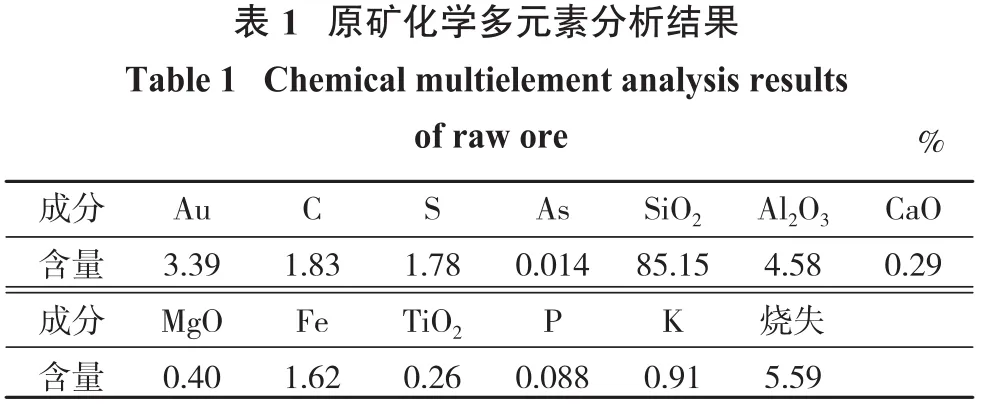

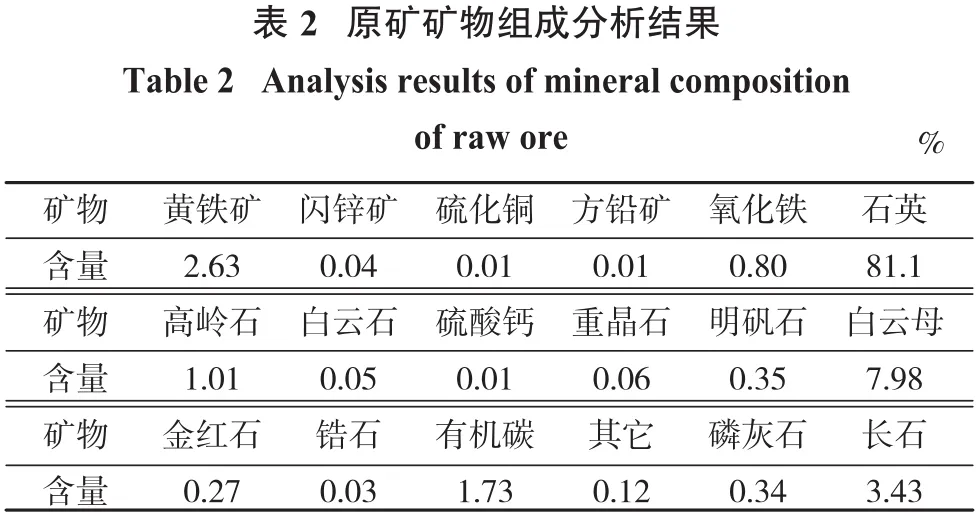

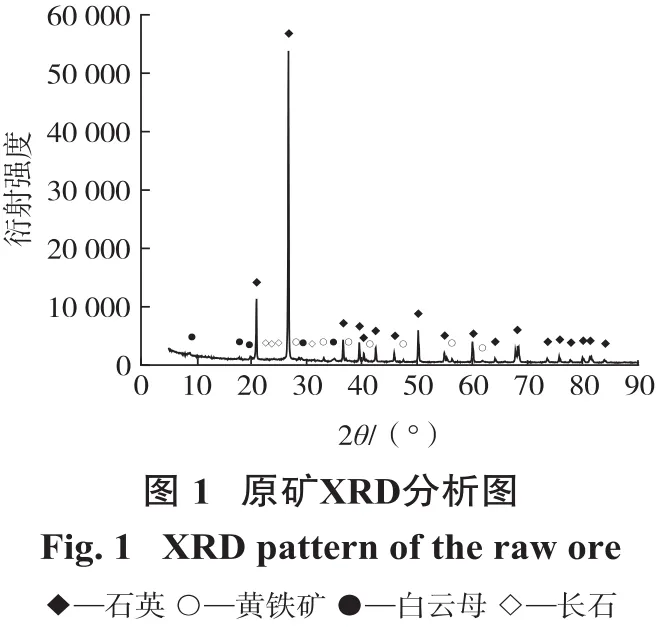

试验所用矿样来自于加拿大Barrick黄金公司赫姆洛矿区,是一种石英脉型难处理金矿。原矿的化学多元素分析结果见表1,原矿矿物组成结果见表2,XRD分析结果见图1。

注:Au含量的单位为g/t。

由表1可知,原矿中主要有用元素Au的品位为3.39 g/t,主要有害元素C和S的含量分别为1.83%和1.62%。

由图1和表2可知:原矿中主要金属矿物为黄铁矿,含量为2.63%;主要非金属矿物为石英、白云母和长石,含量分别为81.1%、7.98%和3.43%。

1.2 试验药剂

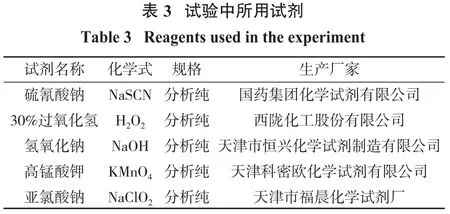

试验中所用的主要药剂如表3所示。

2 试验方法

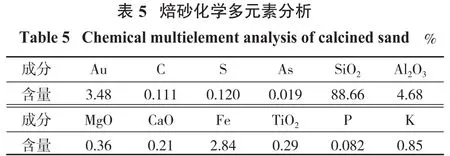

每次取100 g原矿在700℃的马弗炉中焙烧1 h。获得的焙砂Au含量3.48%、C含量0.111%、S含量0.12%。

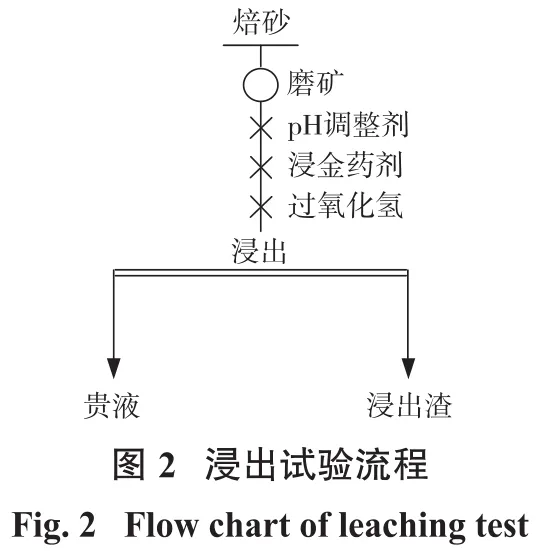

每次称取焙砂样品50 g,在300 mL的烧杯中进行浸出试验。首先按照试验要求依次调节矿浆液固比、pH值等条件,然后加入适量的氧化剂和浸金药剂,设置好磁力搅拌器的温度和转速之后即可开始进行搅拌浸出。浸出结束后,将矿浆倒入布氏漏斗进行抽滤,收集第一次过滤所得的液体,即为贵液,接着用清水洗涤滤饼3次得到浸出渣,将浸出渣烘干、制样、分析,余下留为备样。浸出试验流程如图2。

3 试验结果与讨论

3.1 预处理方法探索

由于原矿中含有机碳质物,同时微细粒的金被黄铁矿包裹,这些都会对浸出过程产生不利影响。为改善浸出效果,在浸出前需对原矿进行预处理。

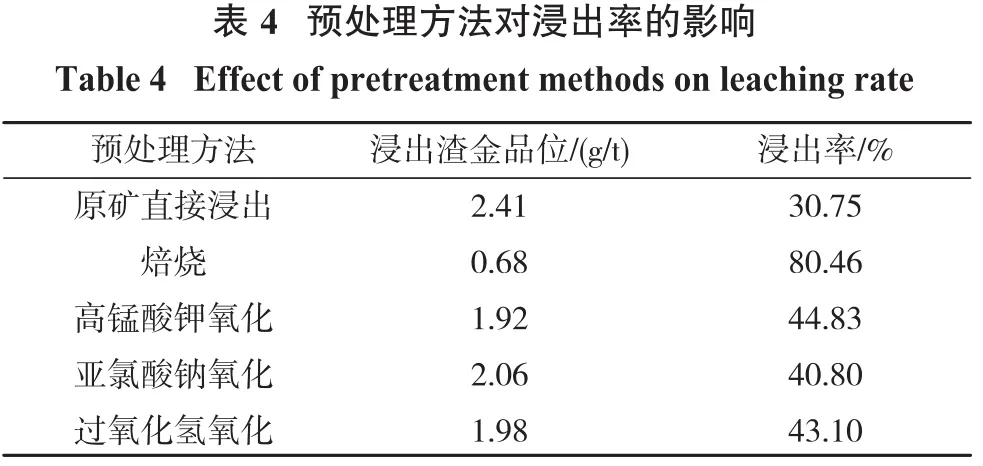

分别采用焙烧和化学氧化法对原矿进行了预处理。焙烧预处理使用马弗炉700℃焙烧1 h后再进行浸出;化学预氧化法分别使用高锰酸钾、亚氯酸钠和过氧化氢等药剂50 kg/t对矿浆进行氧化,搅拌3 h之后过滤并用清水洗涤5次,脱药后再进行浸出。浸出体系pH值使用NaOH调节,浸出试验条件为:磨矿细度-45 μm含量95%的矿样50 g,矿浆pH值11~12,硫氰酸钠用量3 kg/t,过氧化氢用量1 mL,液固比4 mL/g,浸出温度30℃,浸出时间24 h,试验结果见表4。

由表4可知:原矿直接浸出,浸出效果极差,浸出率仅30.75%;而经过高锰酸钾、亚氯酸钠和过氧化氢预氧化后,浸出率均有明显提高,超过40%;在所有预处理方法中,焙烧预处理后再浸出的效果提升最明显,浸出率达到80.46%。因此,使用焙烧方法对原矿进行预处理。

3.2 浸出试验

3.2.1 硫氰酸钠用量试验

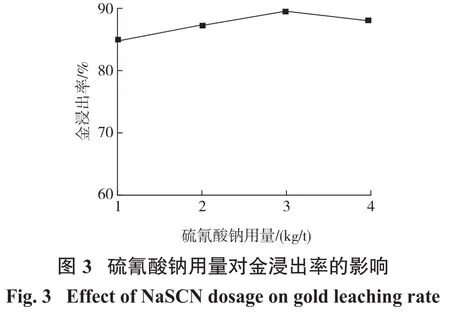

硫氰酸钠用量试验所用矿样磨矿细度为-45 μm含量95%,使用NaOH溶液调节浸出体系pH值,加入过氧化氢1 mL,液固比4 mL/g,浸出温度30℃,浸出时间24 h,进行硫氰酸钠用量试验。结果如图3所示。

由图3可知,硫氰酸钠的用量由1 kg/t增加至4 kg/t,金的浸出率变化趋势为先增加后降低,在硫氰酸钠用量为3 kg/t时,金的浸出率最高,为89.66%。因此,选择硫氰酸钠用量为3 kg/t。

3.2.2 磨矿细度试验

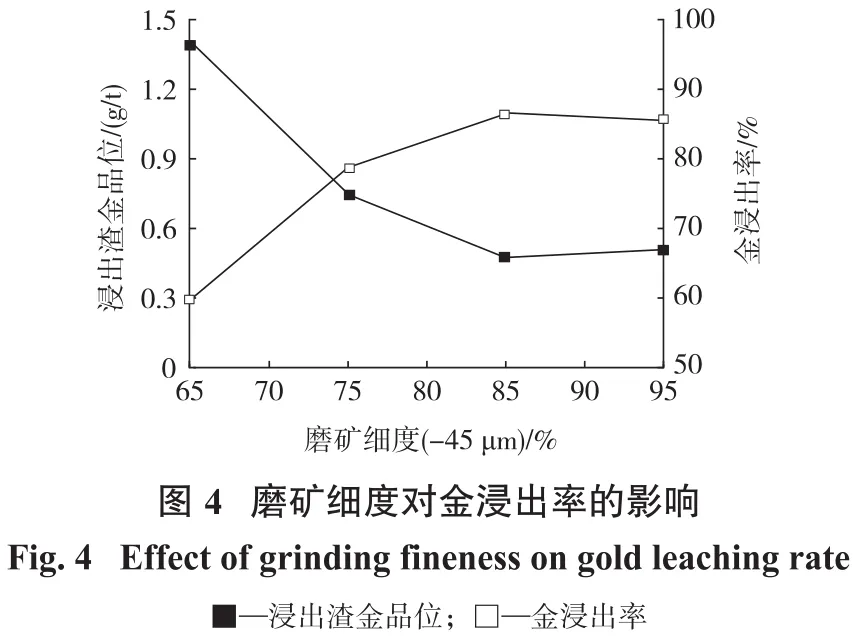

调节矿浆pH值至预定pH值,在硫氰酸钠用量3 kg/t,过氧化氢用量1 mL,液固比4 mL/g,浸出温度30℃,浸出时间24 h,磨矿细度-45 μm含量分别为65%、75%、85%和95%条件下,进行磨矿细度试验,结果如图4所示。

由图4可知:磨矿细度对金的浸出率影响较大;随着磨矿细度从-45 μm占65%增加到-45 μm占95%,金的浸出率呈现出先增加后小幅降低的趋势,浸出渣金品位先迅速降低后缓慢升高;在磨矿细度-45 μm含量为85%时,金浸出率达到最大值,为86.49%,浸出渣金品位达到最小值,为0.47 g/t。故使用硫氰酸钠浸金的最佳磨矿细度是-45 μm含量为85%,后续试验保持磨矿细度为-45 μm含量85%。

3.2.3 pH值试验

保持磨矿细度为-45 μm含量85%,在硫氰酸钠用量3 kg/t,过氧化氢用量1 mL,液固比4 mL/g,浸出温度30℃,浸出时间24 h条件下进行pH值试验。考察pH值对金的浸出率的影响,试验结果如图5所示。

由图5可知:pH值对金的浸出率有较大的影响;在pH值为4~11.5的条件下,随pH升高,金的浸出率显著增加,浸出渣金品位逐渐降低;pH值大于11.5时,金的浸出率明显下降,浸出渣金品位增加;使用硫氰酸钠浸金时,最佳pH值为11.5,此时金的浸出率达到最大值85.43%,浸出渣金品位达到最小值0.51 g/t。在后续试验中保持pH值为11.5。

3.2.4 液固比试验

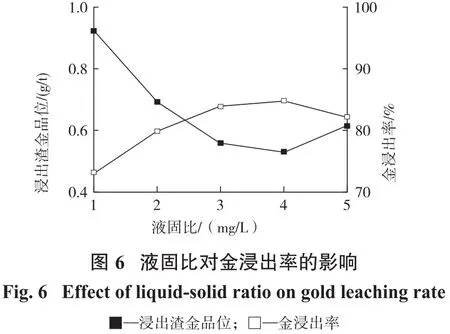

调节矿浆pH为11.5,在磨矿细度为-45 μm含量85%,硫氰酸钠用量3 kg/t,过氧化氢用量1 mL,浸出温度30℃,浸出时间24 h条件下进行液固比试验。考察液固比对金的浸出率的影响,试验结果如图6所示。

对图6分析可知:液固比对金的浸出效果影响较显著;随着液固比的增加,金的浸出率呈现先增加后降低的趋势,浸出渣金品位先降低后增加;液固比4 mL/g为浸金效果最佳条件,此时金的浸出率达到最大值84.77%,浸出渣金品位达到最小值0.53 g/t。后续试验保持液固比为4 mL/g。

3.2.5 浸出温度试验

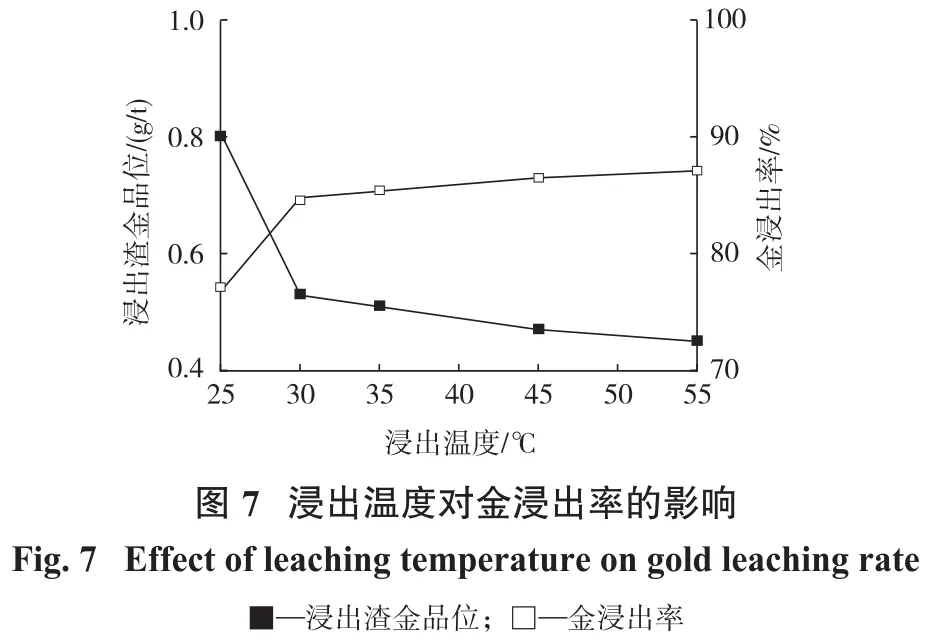

调节矿浆pH值为11.5,保持液固比为4 mL/g,磨矿细度为-45 μm含量85%,硫氰酸钠用量为3 kg/t,在过氧化氢用量1 mL,浸出时间为24 h的条件下进行浸出温度试验。考察浸出温度对金浸出效果的影响,试验结果如图7所示。

分析图7可知:浸出温度对硫氰酸钠浸金效果有较大影响;浸出温度由25℃升高至30℃时,金的浸出率快速增长,浸出渣金品位快速下降;浸出温度由30℃升高至55℃的过程中,金的浸出率缓慢增加,增幅逐渐变小,浸出渣金品位缓慢下降;浸出温度为55℃时浸出效果最佳,但考虑到温度升高能耗也将增加。综合考虑,选择浸出温度为45℃,此时金的浸出率为86.49%,浸出渣金品位为0.47 g/t。

3.2.6 浸出时间试验

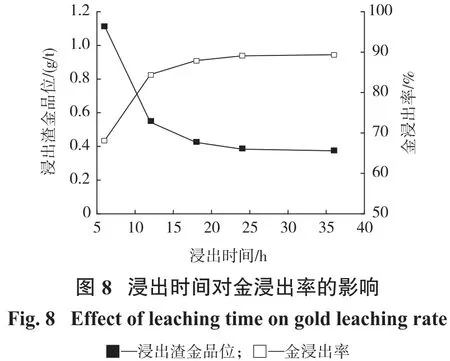

调节矿浆pH值为11.5,保持液固比为4 mL/g,磨矿细度为-45 μm含量85%,硫氰酸钠用量3 kg/t,在过氧化氢用量1 mL,浸出温度45℃条件下进行浸出时间试验,考察浸出时间对浸出效果的影响,结果如图8所示。

由图8可知:浸出时间对硫氰酸钠体系中金的浸出效果影响较大;随着浸出时间的延长,金的浸出率先快速升高后趋于平稳,浸出渣金品位先快速降低后趋于平稳;浸出时间为36 h时浸出效果最佳,但浸出时间延长,单位时间处理量降低,浸出成本升高。考量时间成本和浸出效率,选择24 h为后续试验的浸出时间,此时浸出渣中金品位及金的浸出率分别为0.38 g/t和89.08%。

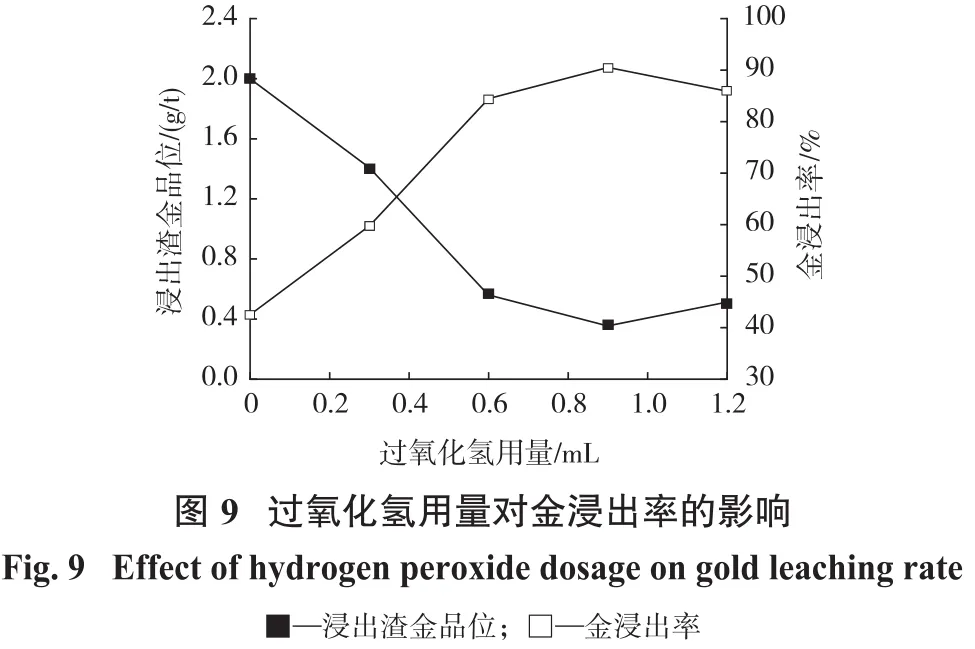

3.2.7 过氧化氢用量试验

调节矿浆pH值为11.5,保持液固比为4 mL/g,磨矿细度为-45 μm含量85%,硫氰酸钠用量3 kg/t,在浸出温度45℃,浸出时间24 h的条件下进行过氧化氢用量试验,考察过氧化氢用量对浸出效果的影响,结果如图9所示。

由图9可知:过氧化氢用量对硫氰酸钠体系浸出效果有较大的影响;随着过氧化氢用量的增加,金的浸出率先显著提高后缓慢降低,浸出渣金品位先显著下降后缓慢增加;当过氧化氢用量为0.9 mL时,浸出渣中金品位达到最小值0.33 g/t,此时金的浸出率达到最大值90.52%。因此,硫氰酸钠浸金体系的最佳过氧化氢用量为0.9 mL。

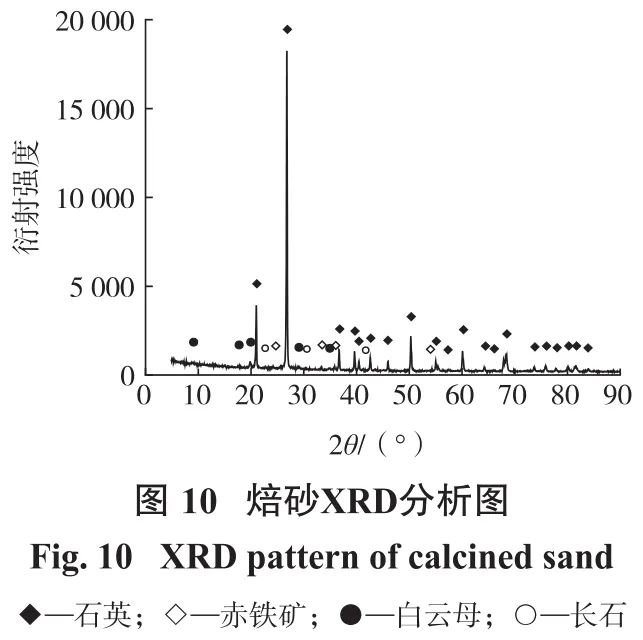

3.3 焙砂性质分析

为查明焙烧预处理方法显著提高浸出率的原因,探究焙砂中各元素含量与矿物组成,对焙砂进行多元素分析、XRD分析,结果分别见表5、图10。

注:Au含量的单位为g/t。

将焙砂的多元素分析与XRD分析结果与原矿对比可知:焙砂中C与S元素含量明显降低,同时其他元素没有明显的变化,XRD图谱中黄铁矿的峰消失而赤铁矿的峰出现。这说明在高温下,原矿中的碳质物和硫化物被氧化,黄铁矿经过焙烧后被空气氧化为赤铁矿。

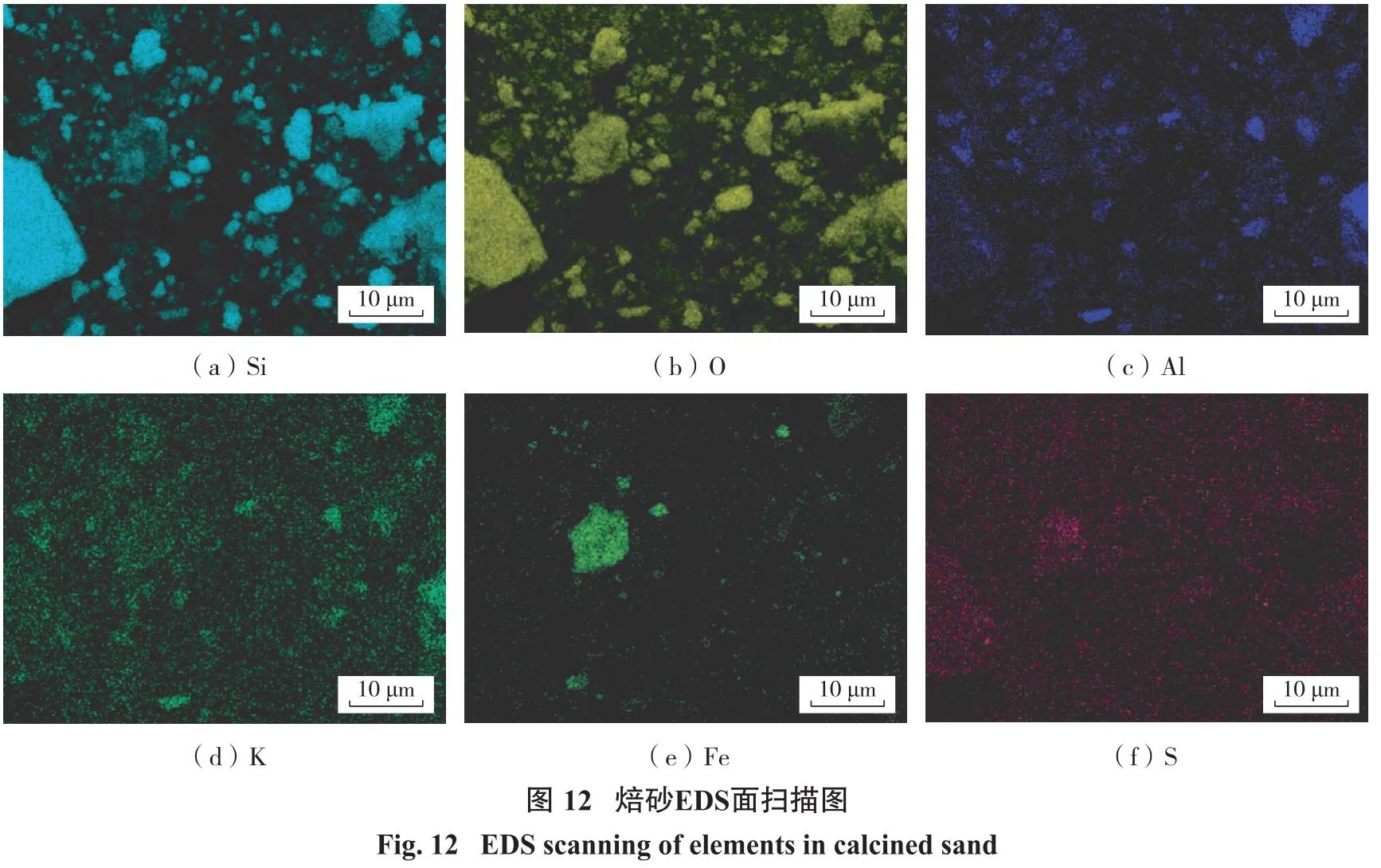

为查明焙砂主要元素的赋存状态,对焙砂进行SEM和EDS检测,结果如图11、图12所示。

由图11、图12可以看出,S元素的扫描图中已经没有明显的亮斑,说明焙砂中S元素含量降低明显,结合Fe元素和O元素扫描图可以看出Fe和O分布在一起,可以得出结论:黄铁矿在经过焙烧后变成赤铁矿。

3.4 浸出渣分析

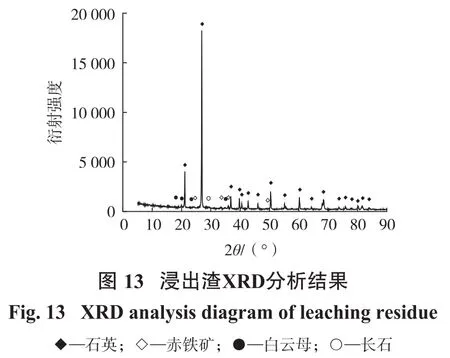

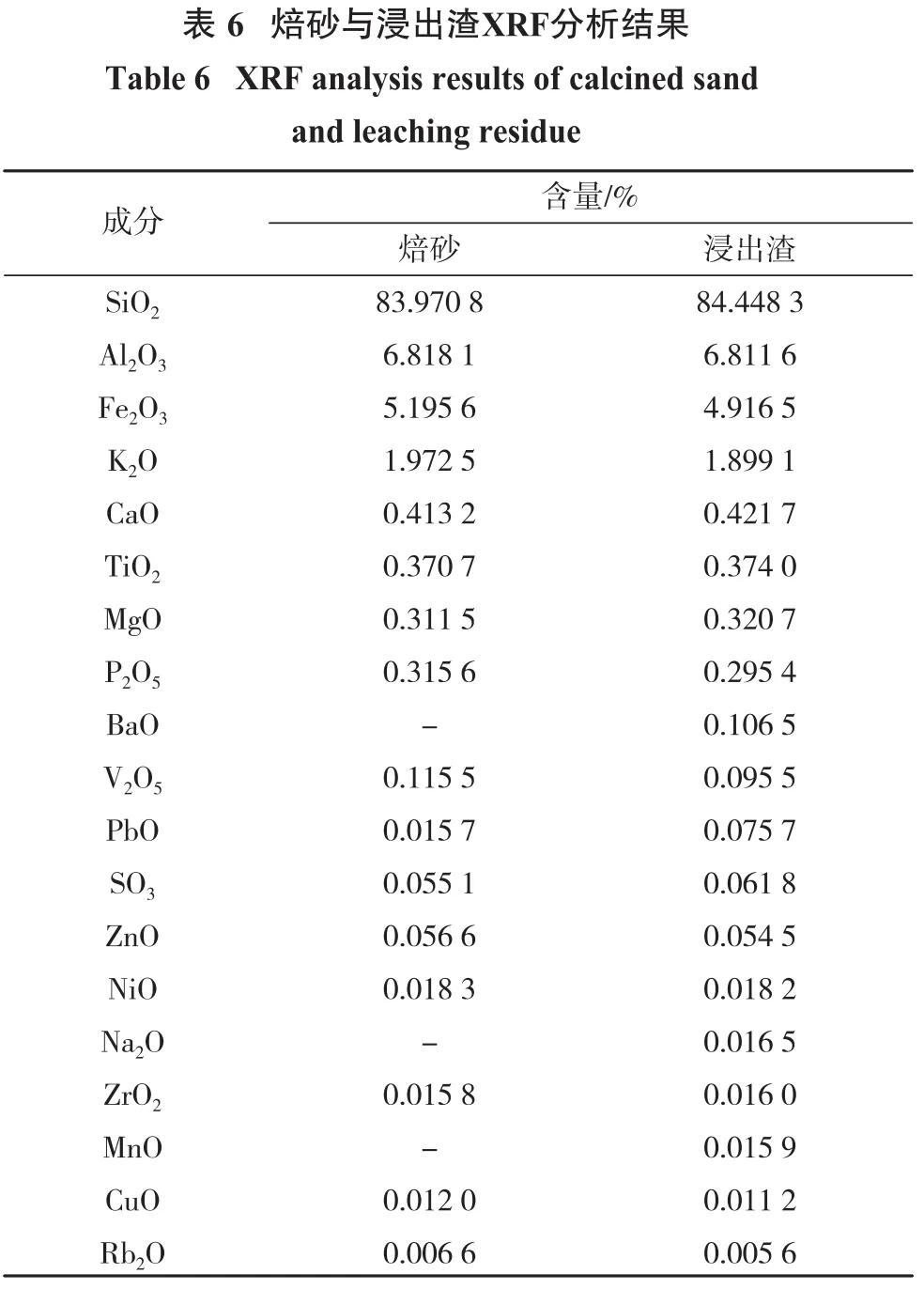

为探究焙砂在浸出体系中的稳定性,判断其是否会溶出杂质离子而对浸出过程造成不利影响,对浸出渣进行了XRD和XRF分析,结果如图13、表6所示。

通过对比焙砂与浸出渣的元素组成与XRD图谱可知,矿样的元素组成和矿物组成除了Au以外没有变化,说明在最优浸出条件下,焙砂可以稳定存在,不会因为溶蚀产生杂质离子进而影响浸金效果,也不会影响从贵液中回收金。

4 结 论

(1)以硫氰酸钠为浸金药剂,在药剂用量为3 kg/t、磨矿细度-45 μm含量85%、pH值11.5、液固比4 mL/g、浸出温度45℃、过氧化氢用量0.9 mL、浸出时间24 h的条件下,能得到金浸出率90.52%、浸出渣金品位0.33 g/t的指标,说明浸金药剂硫氰酸钠的浸金效果良好。

(2)经过焙烧后,原矿中碳质物和硫化矿(主要为黄铁矿)被氧化,原本被微细粒包裹的自然金被解离,同时解除了碳质物对金络合离子的吸附,使金的浸出率大大提高。

(3)在浸出过程中,焙砂中除Au以外的元素均能稳定存在,不会因为溶蚀而产生杂质离子影响金的浸出与回收。