大流量全尾砂膏体料浆管道输送参数计算与分析

2020-09-19郭利杰李文臣

杨 超 郭利杰 李文臣

(1.北京矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

采用传统的低浓度尾矿排放工艺,存在管道输送量大、能耗高及尾矿库回水困难、安全性差等问题[1-2]。全尾砂膏体料浆管道排放技术是近些年发展起来的尾矿排放新技术,具有占地面积小、节约投资及运行费用、输送能耗低、水循环利用效率高及安全环保的优点[3-4],因此,在国内外得到了快速发展。

本项目以某铜矿大流量全尾膏体料浆管道输送为研究背景,针对矿山日生产尾矿量为58 000 t(干量)特点,通过开展尾矿基础参数测试、全尾砂膏体料浆高效浓缩试验及料浆流变试验,确定了最佳输送浓度为60%~65%;在此基础上选取适宜的数学计算模型,分别计算管道输送临界流速,确定了工作流速,并分别计算其阻力损失;最终综合分析确定了最佳的管道输送方案及工艺参数。

1 尾砂物化特性

1.1 尾砂化学成分

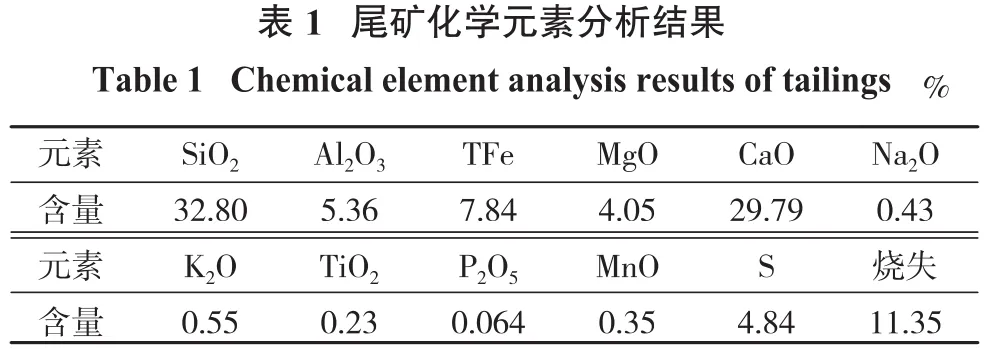

某铜矿尾矿化学成分测试结果见表1。

表1测试结果表明:SiO2及CaO为此铜尾矿中主要成份,两者占比达到62.59%;S含量为4.84%,含量不高;其余占比较高的金属元素氧化物为TFe、Al2O3、MgO,其总含量占比为17.25%。总体来看,此尾矿符合一般固体废弃物排放标准,可按照一般固体废弃物进行处置。

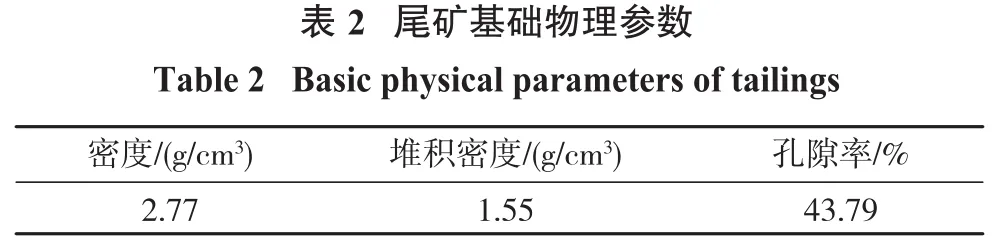

1.2 尾矿物理参数

物理参数按照《GB/T 50123—1999土工试验方法标准》进行测定,如表2所示。

1.3 粒径组成

对+75 μm粒径采用水析法测定,对-75 μm粒径采用激光粒度法进行测试,测试结果如表3所示。

2 全尾砂膏体料浆高效浓缩试验

2.1 最佳絮凝浓缩进料浓度

目前金属矿为了获得较高的选矿回收率,一般选矿磨矿细度较细,得到的尾矿粒度非常细,且颗粒形态复杂[5]。根据尾矿粒级测试结果,试验用尾矿属于细粒级尾矿。因此,为了保障尾矿能够得到高效浓缩,需将尾矿料浆进料稀释到合适的浓度,此时絮凝剂才能发挥最佳效果[6],从而加速尾矿颗粒沉降,获得较好的絮凝浓缩参数。

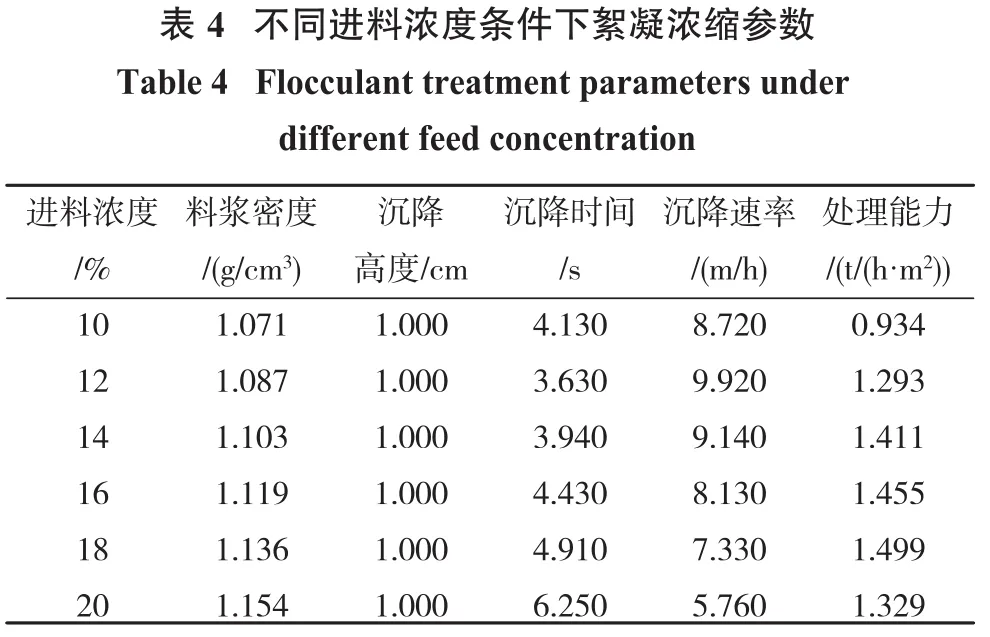

试验采用爱森公司的6013S絮凝剂,按照尾矿干料的8 g/t添加;进料浓度分别为10%、12%、14%、16%、18%、20%。试验结果如表4所示。

试验结果表明:进料浓度在10%至18%之间时,絮凝浓缩处理能力随着浓度的增加而增加,说明浓缩效率在不断增加,当进料浓度大于18%时,处理能力开始下降,根据试验结果,并考虑一定的生产波动性,推荐尾矿絮凝浓缩最佳进料质量浓度为14%~16%。

2.2 最佳絮凝剂添加量

尾矿料浆最佳进料浓度及絮凝剂添加量是影响絮凝浓缩效果最重要的2个因素[7]。最佳絮凝剂添加量试验进料浓度为14%,采用爱森公司的6013S絮凝剂,絮凝剂添加量按照尾矿干料的8 g/t、10 g/t、12 g/t、15 g/t添加。试验结果如表5所示。

试验结果表明:随着絮凝剂添加量的增加,絮凝浓缩处理量增加,当絮凝剂用量为8 g/t时,就可得到较为理想的沉降速度及处理量。同时考虑实际生产中,由于物料波动等因素,推荐最佳的絮凝剂添加量为8~12 g/t。

2.3 底流浓度

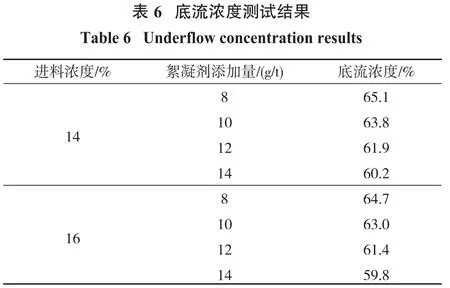

底流浓度是考察尾矿料浆浓缩效果的一项重要指标[8],按照进料浓度为14%、16%,絮凝剂添加量为8 g/t、10 g/t、12 g/t、14 g/t进行试验,共计试验8组,测试底流浓度结果如表6所示。

试验结果表明:在进料浓度一致的条件下,随着絮凝剂添加量的增加,底流浓度逐渐降低;同时絮凝剂添加量在8 g/t至12 g/t的条件下,底流浓度均在60%以上,最高达到65%。

3 全尾砂膏体料浆流动性及流变参数测试

3.1 流动性测试

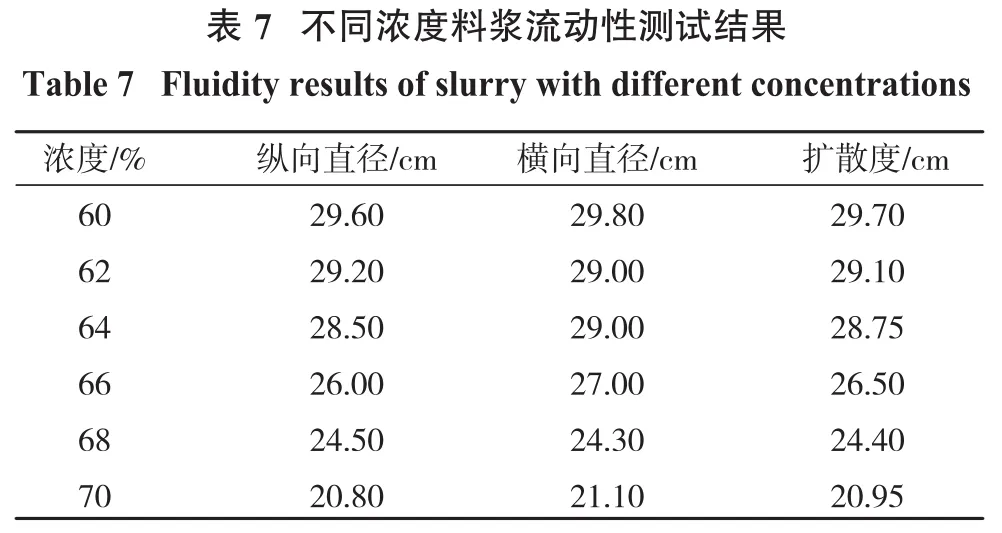

采用扩散度法进行料浆流动性能测试,通过测定料浆扩散直径表征料浆流动性能[9]。本次试验设计尾矿料浆浓度分别为60%、62%、64%、66%、68%、70%,共计6组。图1为不同浓度料浆流动状态,试验结果如表7所示。

试验结果表明:随着浓度的增加料浆扩散直径逐渐变小,说明全尾砂膏体料浆的流动性能变差,采用管道输送时管道摩阻损失将增大。同时结合浓缩试验结果,推荐矿山充填料浆输送浓度为60%~65%。

3.2 流变参数测试

膏体及似膏体状态的全尾砂浆体属于Bingham流体,即当剪切应力大于屈服应力时,浆体才能发生流动,具有塑性液体性质[10],其表达式为

式中,τ0为屈服应力,Pa;η为塑性黏度系数,Pa·s;γ为剪切速率,s-1。

试验采用RST-SST型软固体流变仪进行不同浓度全尾砂浆体流变参数测定。设计测试浓度为60%、62%、64%、66%、68%、70%。图2及图3为60%和62%浓度的料浆流变曲线。

对测试的料浆流变曲线进行拟合,计算流变参数τ0及η,结果见表8。

浆体管道输送阻力是管道设计中最重要的一个参数,流变参数τ0及η是影响管道输送阻力的主要因素[11]。试验结果表明:全尾砂膏体料浆浓度从60%增加至70%,τ0及η均大幅增加,其中τ0增加约4倍,η增加约2倍。根据流动性测试及流变参数测试结果,推荐全尾砂膏体料浆输送浓度为60%~65%。

4 全尾砂膏体料浆管道输送参数计算与分析

4.1 尾矿管道输送临界流速计算分析

4.1.1 临界流速数学模型

浆体管道输送的另一个主要参数为管道的工作流速,它决定管道输送量及管径。而工作流速在浆体管道中由于固体颗粒存在,主要由临界流速决定,即工作流速必须大于临界流速。

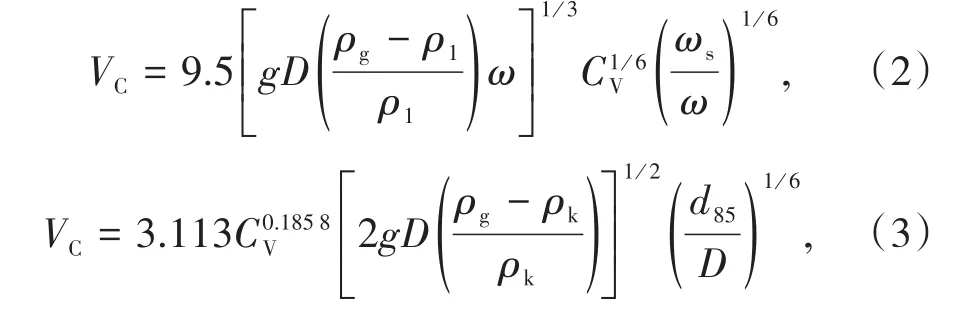

本次试验所用60%~65%的尾矿料浆为复合流态,管道输送临界流速采用刘德忠公式与瓦斯普公式进行计算,两者对比后取大值作为临界流速。刘德忠公式见式(2),瓦斯普公式见式(3)。

式中,VC为临界流速,m/s;CV为尾矿浆体体积浓度,%;ρk为尾矿浆体密度,kg/m3;ρ1为尾矿浆体细颗粒似均质部分密度,kg/m3;ω为尾矿颗粒在似均质部分加权平均沉速,m/s,按表9计算;ωs为尾矿在水中加权平均沉速,m/s,按表9计算;g为重力加速度,m/s2;D为管道内径,m;ρg为尾矿密度,kg/m3;d85为物料尺寸,表示比该尺寸小的物料占总质量的85%,m。

4.1.2 临界流速计算

根据尾矿密度、尾矿粒径、管径及粗糙度等基础参数,采用式(2)与式(3)分别计算出不同浓度,不同管径条件下的临界流速。结果表明式(2)计算的临界流速普遍高于式(3),为了确保输送可靠性,选择式(2)计算结果作为管道输送临界流速。

采用刘德忠公式(式(2))计算的临界流速见表10,计算结果表明:临界流速随管径的增大而增大,随浓度增大而减小。根据计算的临界流速,可以设计选择工作流速,工作流速V=1.1~1.15VC,其中V为管道工作流速,VC为管道临界流速。

注:η为塑性黏度系数,Pa s;d为某粒径区间内加权平均粒径,m;ωL为某粒径区间内尾矿在水中沉速,m/s;ωi为某粒径区间尾矿料浆中沉速,m/s。

4.2 尾矿管道输送摩阻损失计算分析

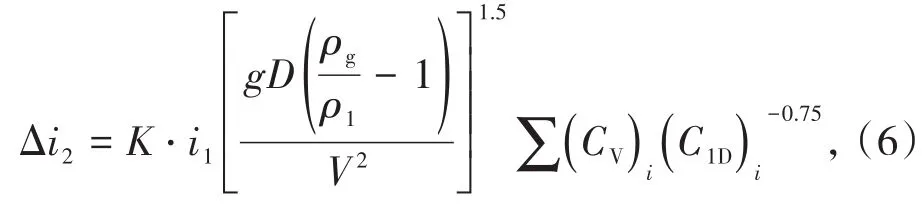

4.2.1 摩阻损失数学模型

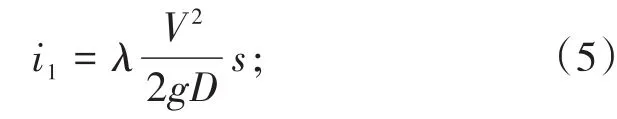

本次试验所用60%~65%的尾矿料浆为复合流态,管道复合流态摩阻损失按下式计算:

其中,i1用达西—韦斯巴赫公式计算:

Δi2用瓦斯普—杜兰德公式计算:

式中,ik为复合流态摩阻损失,mH2O/m,1 mH2O=9.8 kPa;i1为似均质部分摩阻损失,mH2O/m;Δi2为非均质部分摩阻损失,mH2O/m;(C1D)i为尾矿颗粒在载体似均质部分沉降阻力系数;ωi为某粒级尾矿在载体似均质部分沉速,m/s,见表9;K为系数,复合流态可根据似均质部分占的比重多少酌量选取,若似均质部分占的比重多可取K=150,若非均质部分占的比重多可取K=82;λ为达西摩阻系数,λ=4f,f为范宁摩阻系数;s为相对密度,计算公式为:

4.2.2 摩阻损失计算

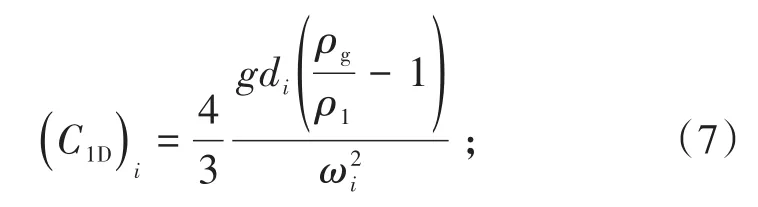

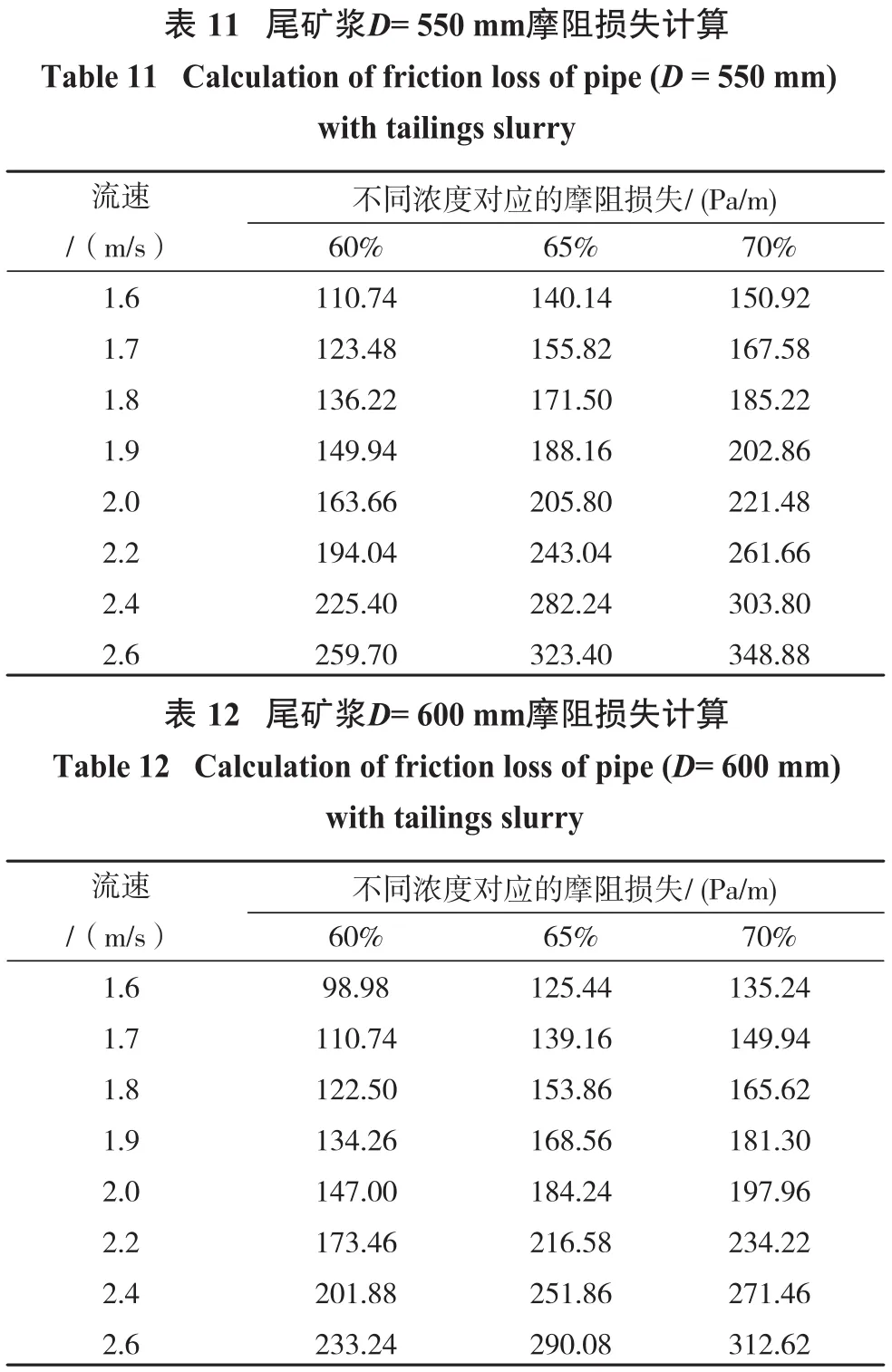

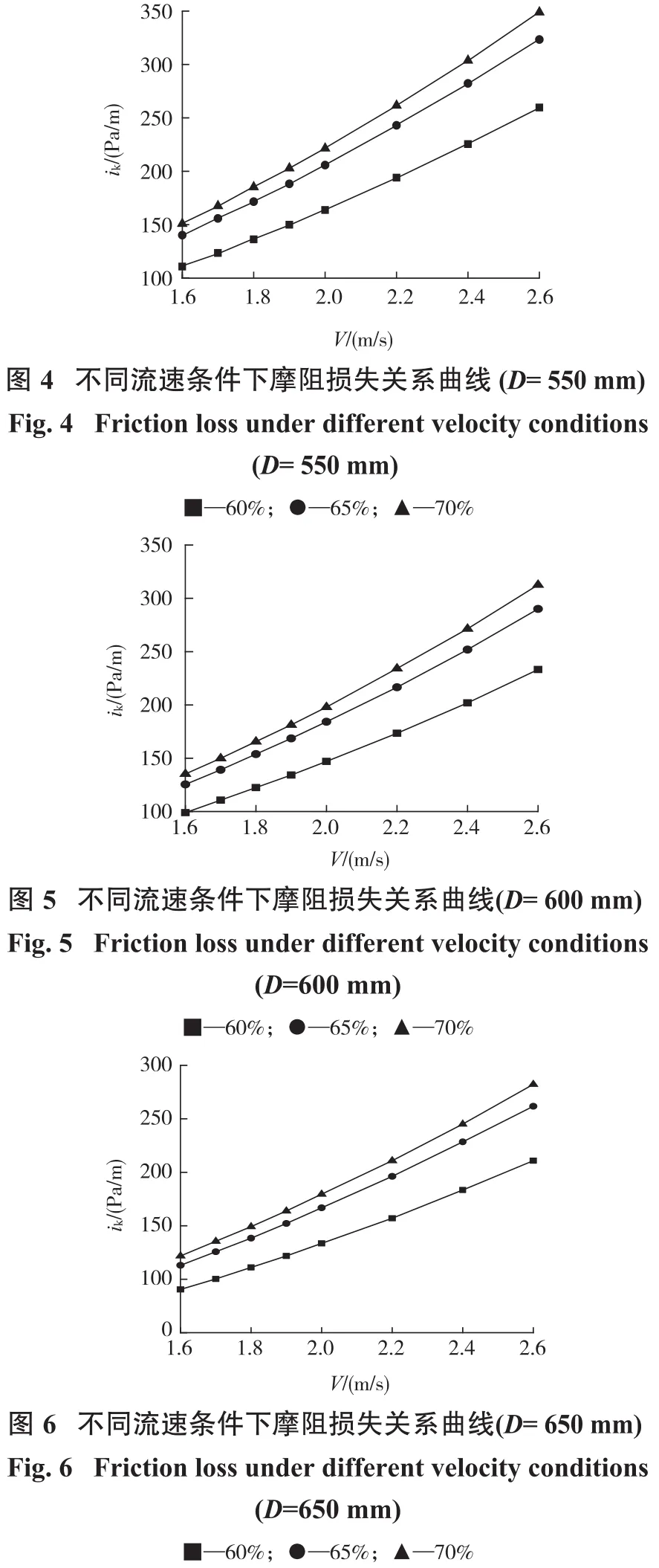

根据式(4)~式(8)计算不同浓度、不同流速条件下管道输送摩阻损失,结果如表11~表13所示。根据计算摩阻值绘制的摩阻损失与流速关系图,如图4~图6所示。

图4~图6结果表明:在浓度一定的条件下,摩阻损失随着流速增大而增大;在流速一定的条件下随着输送浓度的增大而增大。因此,为了保障安全输送,在保证大于临界流速条件下,输送流速不宜过大。推荐输送流速为1.7~2.2 m/s。

4.3 输送管径确定

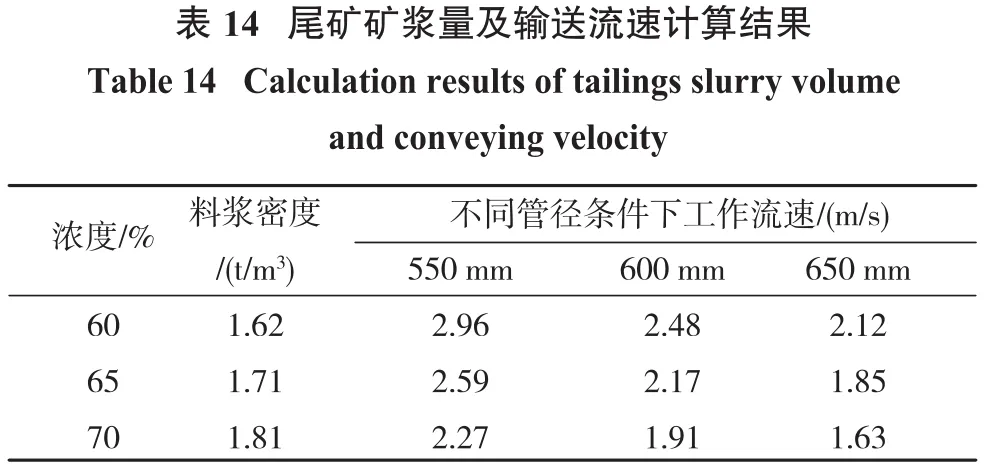

某铜矿尾矿产量为58 000 t/d,不同浓度、不同管径对应的工作流速见表14。

输送工作流速一般为临界流速的1.1倍,对比临界流速计算表10。输送浓度为60%~65%时,输送工作流速为1.85~2.12 m/s,对应管径为650 mm,满足安全稳定输送条件。

5 结论

(1)针对某铜矿开展全尾砂膏体料浆高效浓缩试验,确定了最佳进料浓度在14%~16%之间,最佳絮凝剂添加量在8~12 g/t,其最终底流浓度最高达到65%。

(2)根据高效浓缩试验结果,结合流动性及流变试验结果,综合分析确定全尾砂膏体料浆最佳输送浓度为60%~65%。

(3)经临界流速计算、输送摩阻计算,最终推荐输送流速在1.7~2.2 m/s之间较为事宜。

(4)输送浓度为60%~65%时,推荐输送管径为650 mm,此时输送工作流速为1.85~2.12 m/s,满足安全稳定输送条件。