矿山开采过程中顶板冒落冲击振动规律相似试验研究

2020-09-19陈星明刘小平龙林健

莫 超 陈星明 贾 达 刘小平 龙林健

(西南科技大学环境与资源学院,四川 绵阳 621010)

在金属矿山地下开采过程中,因顶板冒落而引发的矿震是最为严重的危害之一。矿震发生的大多数原因为采场采空区顶板冒落产生的冲击动能直接作用于采场底部,冲击动能其中一部分能量转化为采空区底部岩体的形变能,另一部分能量以振动波的形式传递给采空区下部采场或相邻地下工程结构,造成剧烈振动并致其发生垮塌破坏。矿震的危害具有瞬时性、短暂性、普遍性、先兆不明显及难以预报等特点[1],同时矿震震级受到多个因素的共同影响,其中最主要的因素是采空区顶板冒落时所产生冲击动能的大小。通过相关研究资料[2-3]可知,下部采场所受冲击动能大小的影响因素分别为采空区高度、顶板冒落量、矿体自身强度和采空区底部是否具有安全垫层。

本研究依据相似理论进行砂浆配比,制作与矿山实际情况匹配的砂浆模型,通过物理试验模拟地下矿山采空区顶板冒落,测定在不同冒落高度、不同冒落量、不同矿体强度以及有无安全垫层4种条件下采空区顶板冒落在下部各采场引起的冲击振动速度,进而揭示地下矿山上部采空区顶板冒落对矿山下部采场稳定性影响的规律,为矿山安全生产提供参考。

1 相似模型制作

1.1 试验所需材料

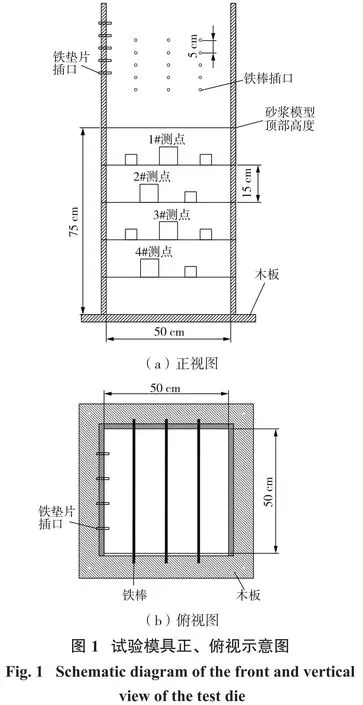

本次模具制作参考某矿山采场结构,采场结构参数(分段高度×进路间距)为15 m×15 m,回采进路尺寸(宽×高)为4.6 m×4.3 m。本次试验依照该矿山采场结构参数,按1∶100的比例制作试验模型。模具前部为有机玻璃板,左右两侧为固定木板,模型后部为可拆卸木板,试验模具如图1所示。为良好地测试振动数据,模型在每分层设有一个尺寸为7.3 cm×7.3 cm的巷道用于安装爆破振动仪传感接收器。此次试验所需其他材料包括水泥、河沙(粒径为0.1~0.3 mm)、石膏、规格为2.0 cm×2.0 cm×0.5 cm的小铁块(用于模拟顶板冒落的矿石)、铁垫片(承载小铁块)、铁棒(承载铁垫片)、爆破振动仪(Blas-UM型)等。

1.2 相似条件的选取

在岩土工程中,模型试验是一种行之有效的方法,在国内外已经获得广泛的应用和发展[4]。相似模型试验的基础是相似理论,在进行相似模型试验设计时,应先确定模型的相似条件,使模型尽可能贴近现实情况。根据公式[5]:

式中,Cε为应力相似系数;CE为弹性模量相似系数;CL为几何相似系数,本次试验为100;Cγ为容重相似系数,本试验选取Cγ=1.5;

计算得Cε=CE=150。

根据相似准则公式[6]:

式中,σ0为原岩的抗压强度,取原岩的抗压强度平均值,σ0=108 MPa。计算得试验的抗压强度σm=0.72 MPa。

由于需要通过试验研究得到材料强度对冲击振动波的影响,故本次试验砂浆配比按M5强度等级进行配置。根据《JGJ/T98-2010砌筑砂浆配合比设计规程》及已有的相关研究配合比[7],本次试验的材料配比如表1(砂∶水泥∶石膏∶水=6.4∶1∶0.5∶1.1)。

1.3 模型制作

根据表1中的材料配比称取各类试验材料,在搅拌机内搅拌均匀后倒入试验模具内,每个分层内插入铁质模具模拟巷道,砂浆倒入模具后需均匀捣实压密,整个倒模过程应迅速完成,浇筑完成后的模型如图2所示。

2 相似模拟试验

2.1 试验冒落总量

根据普氏平衡拱理论,地下工程开挖形成采空区后若不及时进行支护,当空区暴露面积大于其稳定的临界面积或受外部强烈扰动时,空区顶板将会发生垮塌冒落,直至形成一个抛物线的稳定拱形[8]。结合矿山采场实际情况,在本次试验中,顶板冒落总量为采空区开挖完成时到顶板充分冒落至稳定拱形时的矿岩冒落量。

顶板冒落拱高度H计算公式:

式中,H为顶板冒落拱高度;L为顶板冒落跨度;α为顶板冒落部分的内摩擦角,根据调研相关矿山资料,α=37.58°。

根据式(4)求得H=15.5 m,根据试验模型比例1∶100,则试验时冒落拱高度为15.5 cm。

根据已有的相关研究[9-10]可将冒落体类比作椭球体,根据半圆椭球体积计算公式:

式中,V表示冒落体积;a为椭球长半轴,m;b为椭球短半轴,m,c为椭球高度即H,m。

试验时为防止铁块与模具四周木板发生碰撞,故考虑将冒落半椭球体等价为直径40 cm的半球体,即a=b=20 m,c=H=15.5 m,代入式(5)得V为12 978.67 m3,岩石密度为3 t/m3,则冒落重量为38 936 t,根据试验模型比例1∶100,求得试验时冒落总重量为38.9 kg。

2.2 试验过程及结果分析

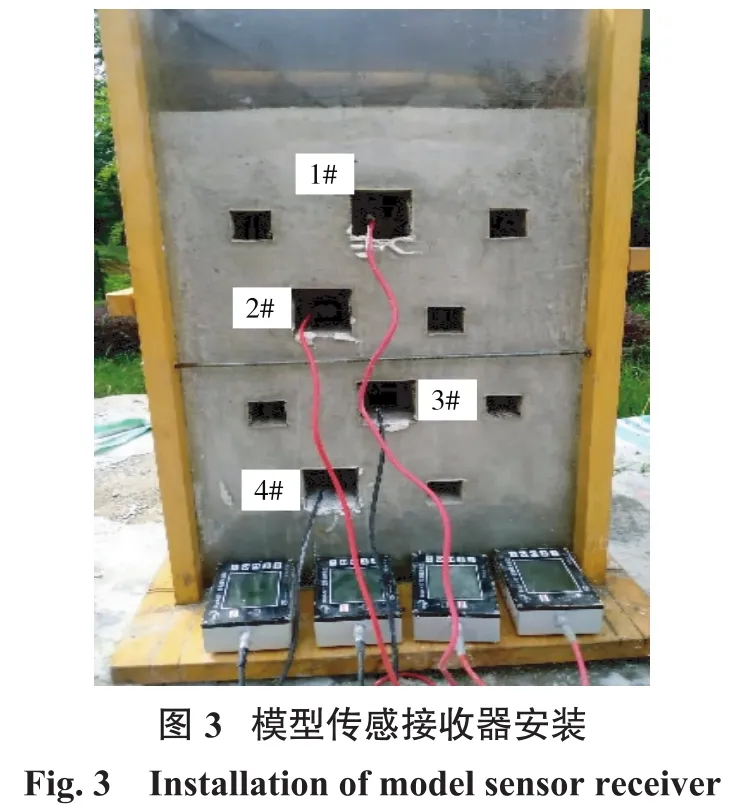

调研资料[7]可知模型浇筑完成后,在室外保养7 d即可进行试验。试验时将爆破振动仪传感接收器依次编号为1、2、3、4,分别放入每分层规格为7.3 cm×7.3 cm的1#、2#、3#、4#预留巷道中间,底部按操作规范用特种石膏安装固定。在模型上方相应高度固定铁板,并在铁板上方均匀敷设小铁块用于模拟冒落体,打开爆破振动仪,将其精度调为最小值0.008 cm/s,开始试验时迅速抽出铁垫片,此时铁块由于重力作用将发生自由冒落,待冒落结束后读取相关试验数据。模型传感接收器安装如图3所示。

2.2.1 不同冒落高度对下部采场的冲击振动影响

假定顶板暴露面积达到临界冒落面积并发生冒落,冒落量为总量的30%(11.6 kg),为研究冒落体在不同高度冒落后对下部各采场底板的振动变化规律,试验冒落高度分别设置为15、20、25、30、35 cm,按照试验方案进行试验,且每个冒落高度均进行3次试验,共计15次,试验结果数据如表2(养护14 d试验数据)。

分析表2可知,随着顶板冒落高度的增加,下部采场各个测点的振动速度总体上均为上升趋势,其中1#、2#、3#测点的振动速度上升趋势较为明显,而4#测点振动速度上升趋势相对缓和。结合试验数据可以推断,在实际矿山开采过程中,当顶板冒落量一定时,采空区顶板不同冒落高度对下部采场的冲击振动影响范围存在某一临界深度(本研究结果60 m,4#测点处),当超过该深度后,不同冒落高度对该处的振动速度变化影响较小。同时可以发现,当冒落高度由20 cm上升至25 cm时,各测点振动速度发生相对的突增,而冒落高度超过25 cm时,各测点振动速度上升幅度明显减小。由此可以认为,顶板冒落高度在一定范围内(本研究为20 cm),顶板冒落对下部采场的冲击振动影响较小;当冒落高度超过这一高度时,顶板冒落对下部采场的冲击振动影响相对明显。

2.2.2 不同冒落量对下部采场冲击振动的影响

在确保冒落高度25 cm不变的情况下,假定顶板暴露面积在达到临界冒落面积时发生冒落,为研究不同冒落量冲击采场底板的振动变化规律,假定冒落量分别为前述计算总量的20%(7.7 kg)、30%(11.6 kg)、40%(15.6 kg)、50%(19.4 kg),用不同冒落量分别进行3次试验,共计12次。试验结果如表3所示(养护14 d试验数据)。

分析表3可知,当冒落高度一定时,随着冒落体质量的增加,各个监测点的振动速度均有所增加,但相比1#、2#、3#测点,4#测点速度变化不明显。由此可知,当顶板冒高度一定时,采空区顶板不同冒落量对下部采场的冲击振动影响范围存在某一临界深度(本研究结果60 m,4#测点处),当超过该深度后,不同冒落量对该处的振动速度变化影响较小。

2.2.3 安全垫层对冲击振动的影响

上述两方案均研究的是冒落体直接冲击采场底部的情形,然而有些矿山实际生产情况是在采场内预留一些矿石作为缓冲垫层,故本次研究试验在模型上方铺设5 cm散体作为安全垫层,散体块度级配为 0.1~0.3 cm占75%、0.3~0.6 cm 占 15%、0.6~0.9 cm占10%,在确保冒落质量、安全垫层厚度及安全垫层配比不变的情况下,假定顶板暴露面积达到临界冒落面积时发生诱导冒落,冒落量为总量的30%。为研究在有散体垫层情况下,不同冒落高度顶板冒落冲击下部采场的振动变化规律,在初次冒落高度的基础上升高5 cm,分别为15、20、25、30、35 cm,不同冒落高度分别进行3次试验,共计15次。试验结果如表4所示(养护14 d试验数据)。

分析表4数据并与表2无垫层数据对比可知,当模型上方铺设有5 cm散体垫层时,各冒落高度振动速度的变化趋势与无散体垫层时一致;当模型上方均匀敷设5 cm垫层时,不同冒落高度冒落时各测点振动速度大小均有一定下降。根据试验结果可知,矿山采场内预留适当厚度的垫层对冒落体有一定的缓冲作用。

2.2.4 不同材料强度对冲击振动的影响

本次试验模型的强度是按照规范M5强度配制,试验根据模型养护时间不同而强度不同来达到测试材料不同强度对冲击振动影响的目的。在浇筑模型的同时浇筑9个70.7 mm×70.7 mm×70.7 mm的标准试件,试件3个一组分别养护7 d、14 d、21 d,测试试件强度的仪器为微机控制压力试验机。试件及试件抗压试验如图4。

单轴抗压试验结果如表5。

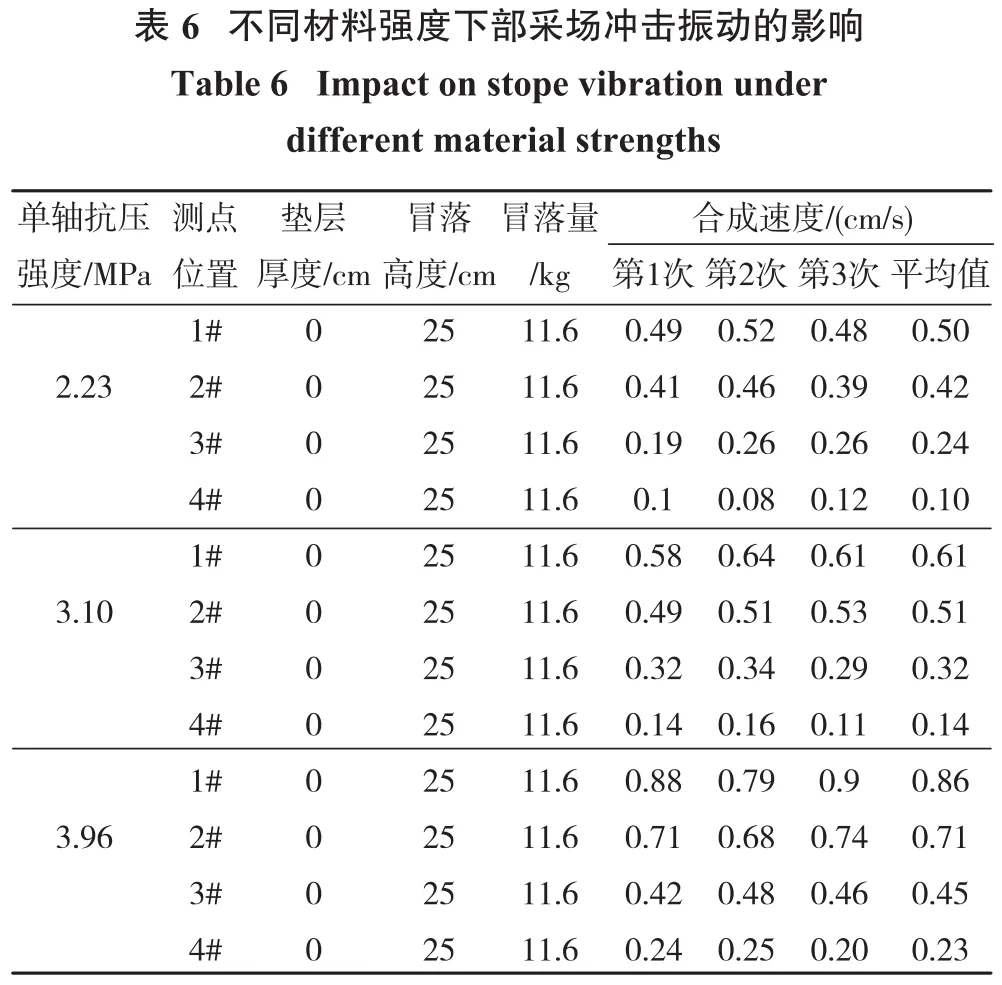

在测得7 d、14 d、21 d标准试件强度的基础上,控制冒落高度和冒落量不变,分别测试模型在养护7 d、14 d、21 d时受冒落冲击振动影响。试验结果如表6所示。

分析表6可知,在顶板冒落高度及冒落量不变的情况下,随着材料强度的增加,各测点的振动速度大小均呈现上升趋势,即在同等外部冲击条件下,材料强度越大,同一个位置的振动速度也就越大。根据试验数据可以推测,矿山岩石强度越大,振动速度也就越大。

3 结 语

本研究以相似理论为基础,通过相似模型试验研究矿山开采过程中不同条件下顶板冒落对下部采场冲击振动的规律,根据本次试验得出以下结论:

(1)随着冒落高度的升高,各测点的振动速度都有增大;振动速度大小随着冒落高度的增加存在一个突变期,在突变期内振动速度增长最快。

(2)振动速度的大小和冒落量多少、材料强度大小呈正相关的关系。

(3)采场内存在适当厚度的散体垫层对冒落体具有良好的缓冲作用,当采场存在适当厚度的散体垫层时,各测点的振动速度有明显减小。

(4)通过分析所有试验数据可以发现:在各个试验条件下,距离冲击位置越近的测点速度变化越明显;采场顶板冒落对下部采场造成的影响都存在某一临界深度,当超过这一临界深度时,上部采场顶板冒落对其造成的冲击振动影响较小。