瞬态测温传感技术研究进展

2020-09-17刘建华张雷博

刘 岩,刘建华,张雷博,方 静,王 丰

(北京遥测技术研究所 北京 100076)

引 言

近年来,瞬态温度的测量需求随着科技水平的提高变得越来越迫切,其重要性引起了各个领域的高度重视。目前,市场上的快速响应温度传感器主要包括接触式和非接触式两大类。非接触式温度传感器主要以红外和光纤测温为主,具有响应迅速、对被测环境没有干扰的优点,但测量精度低,误差较大。接触式按照原理可分为热电偶和热电阻两大类,测量精度高,误差小,但会受到结构和安装环境的限制。本文以接触式温度传感器为主探讨瞬态测温传感器的研究和应用现状。

1 瞬态测温领域需求

在航空领域中,随着航空发动机涡轮前温度和推重比的不断提高,整个发动机瞬间的温度变化幅度越来越大,快速、准确地得到其内壁面、燃烧室出入口和涡轮叶片壁面的温度参数对保证发动机工作的安全性、可靠性非常重要,其中,主发动机的温度测量要求在0.4s 内完成[1]。高超音速飞行器(如航天飞机、飞船等)在飞行过程中由于迎风面巨大的气动摩擦效应温度急剧升高,尤其是返回式航天器再入过程边界层转捩的热流脉动等[2,3],都需要获取精确的温度热流参数,以准确评估防热层表面的热环境,判别飞行器的热防护性能[4]。在机械制造方面,高速切削加工技术广泛应用于航空航天、汽车制造等多个领域,而获得切削过程中的温度变化需要快速响应温度传感器进行测量[5-7]。在锻模件生产过程中,巨大的机械冲击和热负荷导致锻模损坏率居高不下,因此,全面测定锻模的热负荷状态,对于针对性延长模具使用寿命具有重要的意义。由于锻模温升速率很高,对传感器的响应速度有较高的要求,且锻模表面与毛坯间存在剧烈的摩擦,需要特殊结构的温度传感器进行测量[8]。弹丸在侵彻过程中由于摩擦产生突变温度,整个侵彻过程持续时间在毫秒甚至微秒级,其中,钻地弹可产生最高闪温6968K,持续时间在0.01ms[9],对测温传感器的响应时间要求十分苛刻。温压弹由于其能量高、分布爆炸等优势在爆炸毁伤军事领域具有重要的地位,对温度测量有微秒量级的响应时间要求[10]。在材料成型、枪膛内壁表面温度[11]、发射喷口/膛口燃烧温度[12]、内燃机活塞顶面和燃烧室壁面温度[13]、激光烧蚀区温度、硅片快速热处理表面温度变化、火药/含能材料爆炸场热辐射及热毁伤、电学器件内脉冲热应力下的暂态温度分布[14]及高速动车轴温[15]等领域瞬态温度的获取,都需要快速响应温度传感器进行测量。瞬时温度的特点是温度高、变化速度快,常为不可重复的一次性过程[16],且测量环境恶劣,技术难度高,因此,就要求温度传感器能够适应各种恶劣的测量环境,能够安装到各种复杂场所。

2 接触式快速响应温度传感器

传统的温度测量方法均为接触式测量,包括热电偶测温和热电阻测温两种方法。普通热电阻测温由于其动态性能和耐压性能较差等缺点,一般为秒级响应,不适用于温度变化急剧的测量环境。尤其在高压环境下,需使用铠装热电阻温度传感器,这就更加延缓了热响应速度。热电偶温度传感器以热电效应为基本原理,由于其较小的丝径,热容量很小,故微小的温度变化也能作出迅速反应。热电偶温度传感器的响应时间受到电极材料热物理性质、热结点尺寸以及传感器与被测物之间的传热系数等因素的影响,一般来说,热结点尺寸越小,响应时间越短。重庆仪表材料研究所邝振中对于球状热电偶接点温度传感器的响应时间理论做了深入分析,通过热平衡方程推导出了理想及实际情况下影响响应时间的因素。文中指出理论上响应时间仅与传感器本身物理性质有关,定义公式为:τ~L2/α。式中,L是指热电偶丝的直径,α是指热偶丝的热扩散系数。而实际响应时间不仅与热接点及热电材料的材料和尺寸有关,而且同被测面的特点以及测温现场的具体情况有关,其定义公式如下:τ=WVC/hA[17,18]。W、V、C分别代表电极材料的密度、体积和热容,h、A分别代表与被测环境的热交换系数和交换面积。

2.1 丝型/箔片型热电偶

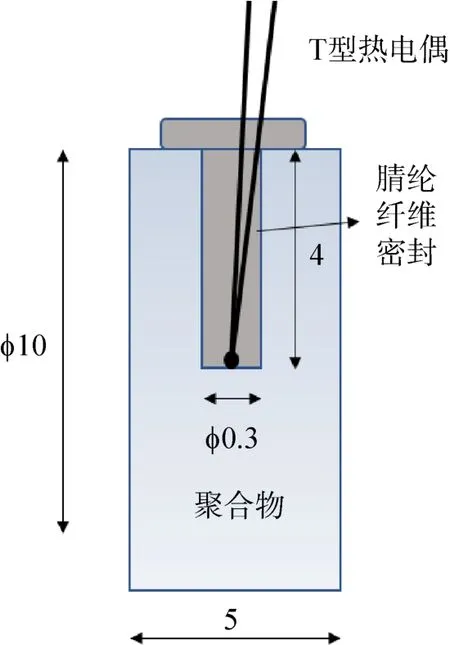

普通热电偶采用丝型电极材料进行氩弧焊等操作形成球形热接点,受丝材直径和焊点尺寸的影响,响应时间有一定的限制。北京遥测技术研究所研制的热电偶采用直径0.3mm 的K 型丝,在风速1500m/s 的风洞试验中测得其时间常数可达18ms,并成功应用于超音速飞行器壁面温度的测量。但是这种丝材热电偶机械强化和抗压能力较弱,不适宜于压力较高的测试环境。受热惯性、机械强度和安装等因素影响,丝材热电偶通常具有迟滞性,最高可测得毫秒级的温度变化。Rittel D 将T 型热电偶丝嵌入聚合物固体内部形成嵌入式热电偶,成功测得了聚合物内部瞬态温度变化,响应时间可达到10μs,其结构如图1 所示[19]。

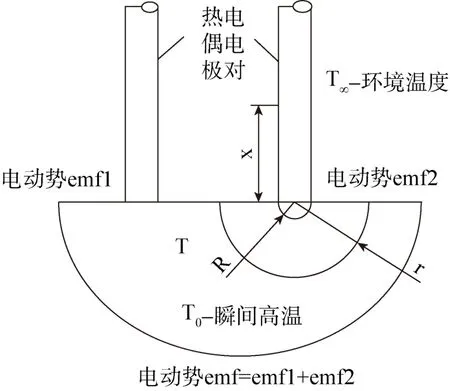

加州大学Henning C 等人深入研究了内置热电偶丝响应时间的影响因素,推导出了典型内置(本征)热电偶时间常数的计算公式:,式中D、kT分别代表热偶丝直径、热导率;α、k分别代表基底热扩散系数和热导率。结构如图2 所示[20]。

图1 嵌入式热电偶Fig.1 Embedded thermocouple

图2 半无限基底本征热电偶Fig.2 Intrinsic Thermocouple

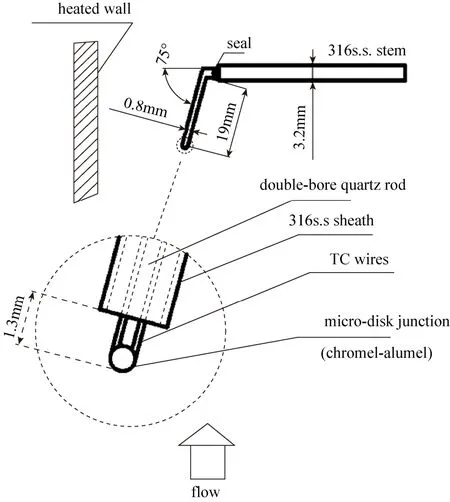

图3 微型热电偶Fig.3 Fast-response microthermocouple

为了提高响应时间,通常将焊点压扁成箔片或带状减小厚度,以贴片形式粘贴在被测表面。其中美国OMEGA 公司的代表性产品自粘式表面热电偶,时间常数可达到毫秒级。美国亚利桑那州立大学Beckman P 等人研制了一种微型热电偶,通过将热接点处理成直径0.08mm、厚2.5μm 的微型扁片热接点,响应时间降至3.4ms,在湍流沸腾的制冷剂-113 介质中能精确识别和测量气相与液相的温度。其结构如图3 所示[21]。

2.2 薄膜温度传感器

随着薄膜技术的飞速发展,薄膜热电偶逐渐引起科研工作者们的高度重视[22]。薄膜式热电偶的结点厚度一般为微纳米级,热容量小,可实现毫秒/微秒级的响应速度,比起传统的丝状热电偶有很大的优势[14]。最早由德国研制的薄膜热电偶结点厚度为2μm,用于测量枪膛内壁面的温度变化。在此基础上,美国将结点厚度减小为1μm,采用针状薄膜热电偶的结构形式,在针尖处形成极薄的热接点,大大提高了响应速度,且测得子弹发射后枪膛壁温变化率约为426.7℃/ms,计算其时间常数为1/4μs[23,24]。为了测量复杂表面的温度,薄膜热电偶在结构上也由单机式向结构/感知一体化改进。日本首先研制出夹板式薄膜热电偶温度传感器,与此同时,英国提出了将热电极以薄膜的形式直接沉积在被测表面的方法[25]。美国NASA 针对航空发动机的温度测量开展了一系列基础研究和应用。近年来,美国对于薄膜温度传感器的基础理论研究有了较大的进展,其中,量子尺寸效应、薄膜尺寸效应等对响应时间都具有潜在的影响[26,27]。美国肯尼科特公司的Ledgemont 实验室研究发现,当薄膜热电极的厚度小于120μm 时,热电动势系数急剧减小,电阻率急剧增大,其响应时间显著增大;反之,其响应时间小于1μs。因此,薄膜的临界厚度对响应时间的确定有着关键的影响[28]。

二十世纪九十年代,中国也已研制出响应时间达到微秒级的薄膜热电偶温度传感器。西北工业大学运用磁控溅射法研制出BMB-I 型Ta 薄膜热电偶温度传感器,较好解决了绝缘问题和镀膜牢固性问题。其薄膜厚度只有700nm,可测到1200℃高温,响应时间小于50μs,主要应用于锻模外壁面和燃气动力机壁面瞬变温度的测量[29]。中国科学院工程热物理研究所与重庆仪表研究所合作研制的铁-镍片薄膜热电偶,时间常数小于10μs,该薄膜厚度在3μm~6μm,用于发动机壁面瞬变温度的测量,但其只能测得300℃以下的温度[30]。北京卫星环境工程研究所研制出一种用于高超声速航天飞行器及天地往返飞行器表面瞬态高温测量的K 型薄膜热电偶,传感器与航天器表面成为一体,可测温度达到800℃,响应时间在50ms 以内[3]。1993 年,西北工业大学黄吕权教授通过射频溅射法在金属和非金属表面上研制了K 型薄膜热电偶,理论响应时间接近0.1μs,试验响应时间为45μs,且在测量锻膜和零件磨削加工的瞬态温度时取得了良好的结果[31]。2012 年,中国电子科技集团四十八研究所利用离子束溅射法研制出了铂-铂铑快速响应薄膜热电偶,动态响应时间可达到50ms 量级,精度可达到0.9%,用于武器装备壁面高温快速测温[22]。大连交通大学利用直流脉冲磁控溅射技术研制了一种铠装K 型薄膜热电偶,其响应速度为微秒级,且得出了响应时间随薄膜厚度的变化规律[32]。

2.3 新型快速响应温度传感器

薄膜热电偶的工艺要求比较严苛,成本较高,且由于量子尺寸和薄膜尺寸效应的存在,薄膜厚度也有一定的临界尺寸。薄膜的热物性参数与块材有一定差异,很多需要特定的分度表,不适宜批量生产。从二十世纪九十年代开始,新型结构温度传感器被研制和发展。其中,以美国NANMAC 公司侵蚀热电偶为代表的温度传感器响应时间可达到10μs,能够在较为恶劣的环境中进行不间断测量,且可实现自更新功能。该热电偶通过打磨过程自动形成成百上千的微型摩擦焊点,从而形成测量热接点。其外形结构可加工成任意形状,广泛应用于塑性过程、热传递模型建立、发动机燃烧室、移动的电缆或纺织品类表面以及刹车内衬壁面等温度测量,且内衬可以加工成任意形状,材料与被测材料一致以降低传热误差,典型结构如图4 所示。

南京理工大学利用NANMAC 公司的钨铼热电偶(响应时间<10μs)进行产生高温阶跃的羽流温度场测量,测得时间常数为15ms,能够满足温压炸药爆炸温度场的测量[33]。西北核技术研究所采用侵蚀型热电偶建立了爆炸瞬态温度测量系统,并且利用激光加热法对传感器进行了时间常数的标定。研究表明,该带状热电偶时间常数可达0.2ms,可测量高达2300℃的高温,具有响应速度快、测温范围广、抗冲击能力强和易于制作的优点,适用于恶劣的冲击温度测量环境[34]。航天科工六院41 所改进了钨铼系自更新快速响应热电偶,将陶瓷填充材料改换为与火箭发动机喉衬相同的金属材料钽,成功测得了内壁面上的瞬态温度和热流密度,其中,喷管喉部内壁面温度最高达到1100℃,最大热流密度达到13.5MW/m2,且在约2.5s 左右喉部内壁面温度的升温速率最高可达2000℃/s,在装药烧完之后降温速率可达1000℃/s[35]。在此基础上,Hussein A M 等人研究了不同的热接点制备工艺对传感器热传导的影响机理。研究发现,用特定尺寸的外科手术刀片摩擦焊点具有一致的导热系数,因此不需要单支分度,而用磨砂纸制备的传感器不具有均一性,需要进行单支分度。但是,不同制备工艺获得的传感器的响应时间都低于50μs[36]。另外,NANMAC 公司的代表性产品如直角带状热电偶在沸水测试中响应时间可达到18ms,可测量2300℃的高温,因其带状热接点与周围热源面平行,当用于测量表面温度的时候热传导误差极小,在火箭喷嘴尾气、腔/管道线性温度、推进过程以及食物搅拌等测量领域广泛应用。同时,多功能型热电偶不仅具备侵蚀和直角带状热电偶测温功能,还可获得热流参数。

图4 侵蚀热电偶Fig.4 Eroding thermocouple

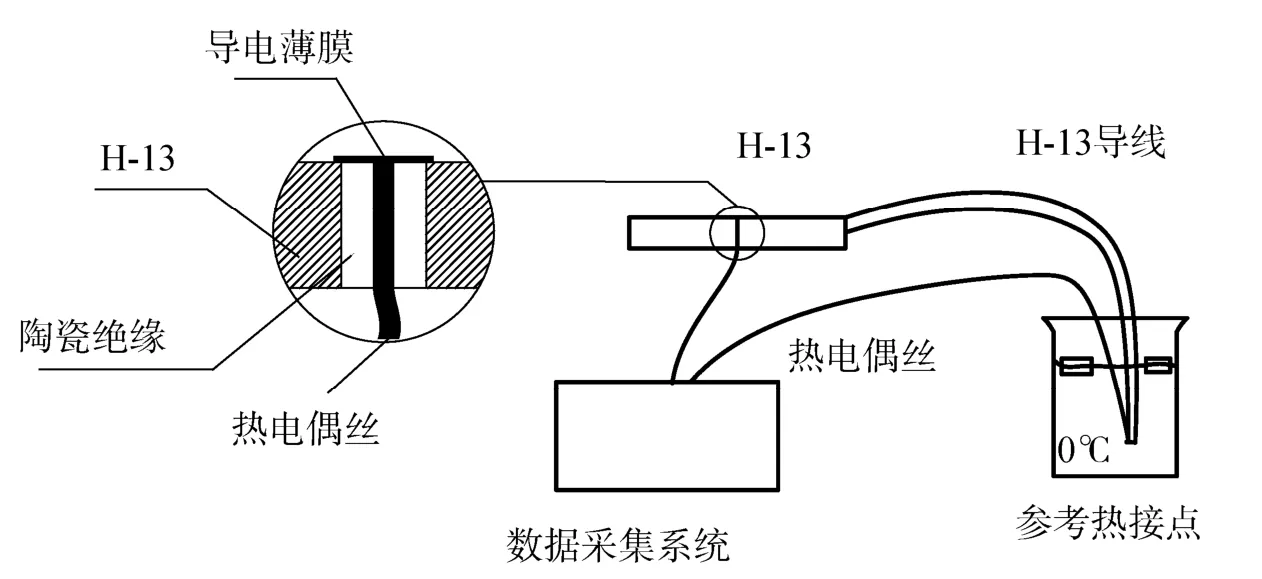

通常的薄膜传感器工艺是将金属薄膜溅射沉积在玻璃或陶瓷表面,必须要求绝缘基底;若需沉积在导电金属表面时,必须先沉积或预处理形成氧化绝缘层,由此就会改变被测表面的热性质,导致测量误差。2005 年,多伦多大学和加拿大国家综合制造技术研究所联合研制了新型同轴薄膜热电偶。该热电偶利用H-13 工具钢作为一种电极,另一电极使用康铜丝、铜丝或镍铬丝嵌入工具钢中,中间用陶瓷水泥绝缘。最后用石墨片在热电极表面划过形成导电薄膜,搭接工具钢和另一热电材料形成热接点,响应时间达到纳秒级。结构如图5 所示。该热电偶很好解决了上述问题,且只有0.5mm 的尺寸,可以阵列排布以获得温度分布[37]。

图5 同轴薄膜热电偶Fig.5 Co-axial thin film thermocouple

2016 年,印度Agarwal S 等人将镍铬-康铜电极材料制成同轴形式,在两层电极之间镀绝缘层,并采用蒸镀方法将另一种金属沉积在针状电极表面形成薄膜,用来搭接热接点,结构与针状薄膜热电偶相似[38]。与此同时,Desikan S 等人用不同的方法设计研制了K 型同轴热电偶,该热电偶将镍铬丝处理成具有微小角度的楔形结构嵌入镍铝柱中,该楔形电极在表面与另一电极过盈配合形成热接点,其响应时间可达到3μs[39]。主要结构如图6 所示。

图6 同轴热电偶Fig.6 Co-axial thermocouple

最近,北京遥测技术研究所研制出了以摩擦热接点为特征的新型同轴热电偶,与上述快速响应热电偶不同,其采用绝缘涂覆工艺,既提高了响应速度,又简化了装配,整体径向尺寸只有2mm,响应时间均在10μs 以下,最快可达到1μs。该产品可以实现不间断测量,机械强度和抗蚀能力较强,适用于恶劣的测量环境,在控制制作成本的基础上能实现批量生产。

3 结 论

快速响应温度传感器是测温领域的发展趋势。目前,国内所研制的快速响应温度传感器响应时间均在毫秒级或微秒级,且都是针对特定领域或特定使用环境,工艺复杂、成本高、制作量小。国外已研制出纳秒级的温度传感器,在结构、工艺或者整个测量系统中均具有优势。功能方面,传感器正逐步向多功能一体化发展,例如,北京遥测技术研究所已率先实现薄膜热电堆式温度-热流测量。另外,各种侵蚀环境中实现不间断测量、烧蚀-温度-热流传感器及液位-温度传感器等都是综合性温度传感器的发展方向。结构方面,传感器正在向小型化发展,降低热容,提高响应时间,且减小对被测环境的热干扰,实现阵列排布以获得面甚至空间温度分布。制备工艺方面,传感器与被测对象一体化制备,如直接在被测对象上制备薄膜热电偶或本征热电偶等。另外,传感器的研制也朝着低成本、批量化制作方向发展。