井筒过灰岩瓦斯储层综合防治技术

2020-09-17刘广宇

刘广宇

(山西介休义棠青云煤业有限公司,山西 介休032000)

1 工程概况

山西义棠煤矿,设计生产能力1.80 Mt/a,随着井田开拓向西翼延伸,矿井通风阻力较大。为优化矿井通风系统,设计将原2号回风井延伸到下组煤。暗立井设计深度为125 m,采用反井施工工艺。反井钻机施工的导硐直径为1.4 m(半径R=0.7 m),从上组煤向下组煤扩掘施工,扩井后井筒毛直径为7 m(半径R=3.5 m),净直径6 m(半径R=3 m)。9号煤直接顶板为K2灰岩,灰岩内溶洞、节理、裂隙发育,瓦斯含量高。扩井施工接近K2石灰岩时,瓦斯涌出来明显增加,开炮后,配风1 200 m3/min的情况下,瓦斯浓度时常超过1%。由于K2石灰岩联通性较好,瓦斯储量大,暗立井扩掘过K2石灰岩时,K2灰岩揭露面积增大数十倍,瓦斯涌出量预计将会大大增加。因此,必须采取有效的安全技术措施,以确保施工安全和工程的顺利进行。

2 瓦斯赋存情况

石炭系上统太原组,为一套具明显沉积旋回的海陆交互相含煤建造,为本区主要含煤地层之一。主要由灰黑色砂质泥岩、泥岩、灰色砂岩、煤层和3~4层石灰岩组成。石灰岩厚度大,层位稳定。含煤层6~10层,其中9号、10号和11号煤层全区稳定可采,5号煤层为局部可采煤层(见图1)。该组连续沉积于本溪组之上,厚度为80.50~118.20 m,平均97.65 m。

K2石灰岩位于石炭系上统太原组中段,是9号煤的直接顶,K2石灰岩平均厚度8.71 m,围岩分级为Ⅱ类,稳定性较好。K2石灰岩的节理、裂隙、溶洞、溶蚀十分发育,尤其是断层附近,溶隙宽度达到350 mm,可见长度19 m。孔洞内不含水,瓦斯浓度达到60%以上。K2石灰岩上部覆盖着均厚5.91 m的泥岩、砂质泥岩,均厚7.84 m的细粒砂岩、中粒砂岩,沉积稳定、均匀,具有良好隔离效果。所以,K2石灰岩是下组煤瓦斯良好的储藏层,即储层。瓦斯生成层为太原组9号~11号煤层。煤层在泥炭化、煤化阶段生成的大量瓦斯。据统计,每生成1 t煤,要伴随生成大约1 000 m3的瓦斯。煤成气(即瓦斯)大部分逸散到空气中和围岩中,因为K2上覆厚层泥岩、砂质泥岩和细类砂岩,盖层相当严密,起到很好的封存作用,很大一部分瓦斯被保存在K2灰岩中。经河南理工大学对煤层瓦斯赋存的参数鉴定,开采煤层位于瓦斯风化带内,绝对瓦斯涌出来均小于2.5 m3/t,下组煤煤层中瓦斯含量相对较低。因此,可以推断,井筒扩掘期间,瓦斯涌出的主要来源是K2灰岩。针对K2灰岩,制定有针对性的瓦斯防治完全技术措施,是安全扩掘的关键。

3 施工方案

暗立井反井施工完成后,采取自然风压通风,因井筒内处于负压状态,有利于瓦斯的析出,且K2灰岩节理、裂隙发育,连通性好,瓦斯补给丰富。单独依靠抽放,漏风大,瓦斯抽放效率低,不能起到很好的瓦斯治理效果。经过对比确定,在扩掘至距离K2灰岩3 m时,首先,对井筒内进行工作面预注浆,控制浆液扩散半径,达到控制性的帷幕注浆,隔离瓦斯向井筒逸散的通道,同时,减小漏风,起到提高瓦斯抽放效率的作用。然后,在暗立井底,向井筒周边施工抽放钻孔,进行瓦斯抽放,使瓦斯向钻孔径向流动,降低井筒扩掘期间瓦斯涌出量。在抽放流场的保护下,使瓦斯涌出量降低到安全生成允许的范围内,顺利进行暗立井的安全扩掘工作。

图1 K2灰岩顶底板煤岩层柱状图

4 帷幕注浆封堵瓦斯通道

4.1 帷幕注浆设计

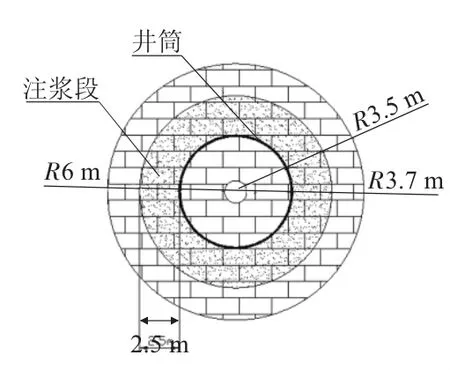

注浆封堵瓦斯通道,在井筒周围形成帷幕墙。注浆的作用主要是封堵瓦斯涌出的通道,防止开凿井筒时瓦斯大量涌出。在井筒周围2.5 m范围内,控制性注浆,形成内直径7 m(半径R=3.5 m),厚度至少2.5 m的圆环型帷幕墙(见图2)。通过对注浆段施工,浆液充填K2石灰岩中的节理、裂隙、溶洞、溶蚀,形成堵气、防水的环形帷幕墙,同时增强井筒周边围岩的强度,减小围岩松动范围,对井壁起到良好的加固作用。注浆工作完成后,要打检查孔,对注浆效果进行检验,效果不好时,要再次注浆,直到达到设计效果。注浆采用下行式注浆方式,注浆段高不超过5 m,钻孔漏失量较大时,缩短注浆段高。

4.2 注浆孔钻孔布置

注浆孔设计布置11个,沿井筒荒径(D=7 m)平均布置,为使钻孔尽可能揭露灰岩中的裂隙、节理,钻孔设计带一定角度的切向角。注浆钻孔孔间距为2 m,径向角为6°,切向角为30°,单孔长度为12.9 m。孔口管用4寸无缝钢管加工,设计安装长度为1.5 m。

图2 帷幕注浆设计示意图

4.3 注浆施工设备选择

注浆孔打钻设备:MKQJ90/25—HT潜孔钻机,1台。配套直径50 mm钻杆20根,90型冲击器1个,直径127 mm、直径89 mm钻头各一颗。

注浆设备:2TGZ-90/140型注浆泵,1台;搅拌机的选择:LJ—200防爆型水泥浆搅拌机,1台。

4.4 注浆材料的选择

水泥:P.O42.5普通硅酸盐水泥;水玻璃:水玻璃模数为2.8~3.1,浓度为45°Be′以上。

4.5 浆液的选择

封堵瓦斯不仅要堵大的裂隙,还要堵好细小裂隙以及孔隙。所以,优先选用水灰比较大的单液水泥浆,确保注浆质量,水泥浆水灰质量比1∶1~2∶1。有跑浆或长时间不起压时,选用C-S(水泥和水玻璃混合)双液浆进行封堵。C-S双液浆配比:水泥浆水灰比1∶1~2∶1。水玻璃模数2.8~3.1,浓度为30~40°Be′,m(C)∶m(S)=1∶(0.5~0.7)。

4.6 注浆终压

为使浆液扩散到更小的岩层裂隙中,以不破坏井筒围岩为原则,注浆终压选择2~3 MPa。注浆初期,裂隙、孔洞发育,注浆终压选择低值。注浆后期,注入量少,注浆终压选择高值。

4.7 注浆结束标准

为保证注浆封堵和加固质量,每孔注浆均要达到结束标准。注浆泵调到最低挡后,注浆终压达到设计压力,稳定时间大于20 min为合格。

4.8 帷幕注浆施工

帷幕注浆历时8 d,总计打孔11个,检查孔3个,注入水泥43.4 t(868袋),水玻璃23 t。经过检验达到帷幕注浆设计效果,见表1注浆孔参数及注浆量。

5 打钻孔抽放储层瓦斯

在注浆帷幕墙外围布置钻孔,对暗立井周边K2石灰岩中的瓦斯进行抽放,减少暗立井扩掘期间围岩瓦斯涌出量。钻场布置在暗立井下口的下组煤回风大巷中,钻场要求支护良好,挡矸设施齐全可靠,同时要便于抽放管路连接。

表1 注浆孔参数及注浆量

瓦斯抽放钻孔的施工,选择ZDY—4000S型液压钻机施工,配套直径75 mm钻杆50根,直径94 mm的钻头5颗。

钻场内设计施工8个钻孔,上下两排各4个钻孔,钻孔间距0.6 m,布置在钻场中部,呈方形布置。终孔位置要求:1号、2号、3号、4号钻孔打在暗立井井筒左侧,5号、6号、7号、8号钻孔打在暗立井井筒的右侧。钻孔穿透K2石灰岩底板,钻孔终孔距K2石灰岩顶板2.0~6.0 m,距井筒边缘6.0~8.0 m(井筒扩砌后外壁直径为7.0 m,内径为6.0 m),见表2钻场内钻孔设计参数。

表2 钻场内钻孔设计参数

6 其他安全技术措施

6.1 及时对揭露的K2石灰岩进行喷浆封闭

对井筒扩掘段及井筒周围50 m范围内裸露的K2灰岩进行喷浆封闭。喷浆前要求锚网支护可靠,喷层厚度不低于0.1 m。喷浆起到进一步封闭瓦斯涌出通道的作用,阻断瓦斯运移的通道,减少漏风。

6.2 短掘短砌

减小循环进度,及时进行井壁混凝土浇筑,缩井筒内裸露灰岩,即减小瓦斯涌出的表面积。提高光面爆破的质量,尤其是加密周边炮眼,减小爆破震动对井筒围岩的松动、破坏。井筒内立模支护要及时,井筒浇筑滞后不得超过3 m。

6.3 台阶施工,防止瓦斯积聚

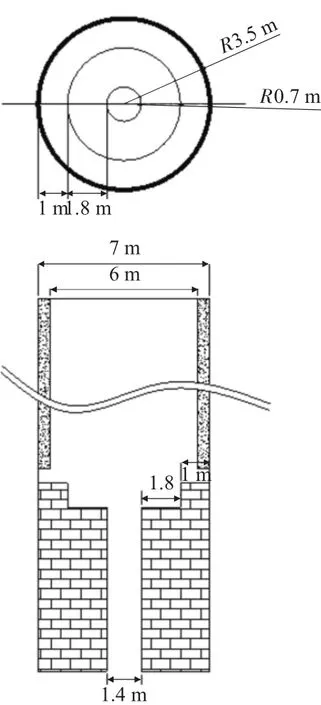

扩孔前反井直径为1.4 m,扩孔后井筒毛直径为7 m,通风面积扩大25倍。通风断面的突然扩大,会在拐角处形成涡流,造成放炮烟尘不易排出和瓦斯积聚等问题。为更好地排出放炮烟尘,尤其防止拐角处瓦斯积聚,减少局部风阻,采取台阶施工。逐渐扩大通风断面,降低局部风阻,防止涡流造成瓦斯积聚。第一台阶布置三圈炮眼,扩1.8 m宽,第二台阶扩掘到位,形成毛直径7 m的井筒,台阶高度设计成1.5 m,见图3井筒台阶施工示意图。

图3 井筒台阶施工示意图

6.4 加强爆破管理

加强爆破管理工作,坚持“一炮三检”和“三人联锁”制度,瓦斯异常时,必须加大瓦斯检查频次。放炮必须使用水炮泥,炮泥封孔长度符合规定要求。加强工作中的管理,防止电气火花和碰撞火花的产生。注浆孔和检查孔必须全部注浆封孔,防止瓦斯积聚,造成瓦斯爆炸或者爆燃事故。同时做好放炮警戒工作,放炮前,在暗立井及井口下部下组煤回风巷内安排专人设置警戒线。

6.5 加强暗立井下口支护

暗立井下部为下组煤回风巷,巷道布置在10号煤层中,采用锚网喷支护,扩掘施工前,需要提前对暗立井下口周围进行加强支护,主要是补打锚索支护,锚索支护要求锚入K2灰岩1 m以上。防止暗立井下口巷道因开炮震动影响松动破坏,保证施工人员作业期间的安全。

6.6 保证通风畅通

暗立井扩掘开炮后,及时清理井筒内及暗立井下口的矸石,防止矸石堆积,影响暗立井通风的风量。

7 结论

通过对瓦斯储层的外堵内抽,多措并举,达到了瓦斯有效控制,井筒安全扩掘的最终目的。瓦斯抽放钻孔抽出的瓦斯浓度最高达到67%,纯瓦斯抽放量达到85~100 m3/min。在采取封堵隔离、瓦斯抽放等综合措施后,井筒内瓦斯涌出量大大降低,扩掘期间没有出现瓦斯超限现象。通过施工进一步验证了K2灰岩作为下组煤的瓦斯主要存储空间,瓦斯的赋存量、径流补给量都相当丰富,是矿井的主要瓦斯富集层。在控制局部注浆封堵,减小漏风的情况下,可以提高瓦斯的抽放效率,降低生产成本。瓦斯的治理工作,在找到了治理的目的层后,瓦斯防治工作更有针对性。