关于煤矿回采工作面巷道高强支护技术的研究

2020-09-17田宇

田 宇

(阳煤集团开元公司生产技术部综采二队,山西 寿阳045400)

煤矿回采工作面巷道安全的影响因素是多方面的,尤其对于围岩结构性质复杂的区域,其影响因素更为繁杂。为保障采煤过程安全,对于工作面巷道需采取支护措施[1,2]。围岩结构复杂的区域,则需要采取高强支护技术。随着煤矿开采量的不断增加,使得很多煤矿的采掘面变得更深,这对煤矿安全提出了更高的要求。已经完成开采的巷道,如果不及时采取措施对其进行支护加固,则很有可能出现安全事故,给煤矿企业造成较大的损失。很长一段时间以来我国开采的主要是浅层煤炭资源[3]。因此,对于巷道支护的要求并不是很高,但随着开采深度的不断推进,对巷道支护强度要求逐渐提升,人们开始越来越关注高强巷道支护技术。随着我国对煤矿安全要求的不断提升,关于高强支护的研究也越来越多,在实践中应用也越来越广泛[4,5]。所谓高强支护指的是在充分考虑回采工作面巷道断面规格尺寸以及附近围岩结构性质的基础上设计的具有较高强度的巷道支护方案[6]。本文主要结合具体案例,介绍了一种煤矿回采工作面巷道高强支护方案,本方案在实践中取得了较好的应用效果,可为其他类似巷道提供经验借鉴。

1 煤矿回采工作面掘进过程巷道破坏分析

工作面巷道是保障煤矿开采设备以及工作人员通行的重要通道,在实践中巷道的两帮、底部与顶部都是容易出现变形问题的区域。一旦出现较大变形,就会对煤矿正常生产过程产生不利影响。在进行煤矿开采时,设备自身的质量以及开采过程中产生的力全部会传递到巷道底面,使得巷道底面产生破坏变形。而开采过程会打破岩石原本的受力平衡状态,使附近围岩出现受力不均衡的现象,进而对巷道两侧面造成破坏。顶板是最容易出现变形的区域,一旦出现显著变形,就很有可能会发生采煤冒顶安全事故,进而对煤矿开采过程产生直接影响。巷道顶板之所以容易出现变形问题,原因在于附近围岩自身重力以及其他位置传递到该部位的力全部作用于巷道顶板,如果不采取合适的支护方案,就会导致巷道顶板受力失去平衡,进而造成严重的位移变形。

2 煤矿回采工作面情况概述

本文所述的煤矿工作面煤层埋藏深度在397~404 m范围内,水平标高大小为688~739 m,走向和倾斜长度分别为1 494 m和230 m,巷道截面的规格尺寸为5.0 m×2.8 m。基于相关勘测资料发现,工作面所在区域存在多条断层,其中有将近1/3的断层比较严重,对煤矿回采过程会产生非常不利的影响。由于存在断层构造,对巷道围岩的整体性构成了严重威胁,使围岩结构不连续,相互之间出现错位。这会在很大程度上削弱围岩的承载能力,进而威胁煤矿回采工作面的生产安全。断层构造会导致围岩产生内应力,且由于断层结构不均匀,使得不同区域的内应力存在显著差异。针对煤矿回采工作面存在的围岩断层现象,为了保障采煤过程的安全,需要对其采取高强度支护技术。

3 回采工作面巷道高强支护技术研究

在充分考虑围岩断裂构造特征的基础上,提出高强支护技术措施。具体措施包括单体液压支柱+钢梁支护、锚杆+金属网+锚索支护,通过上述两种支护的强强联合,实现回采工作面的高强支护。具体的支护方案及相关技术参数如下:

3.1 顶板支护方案及技术参数

顶板通过锚杆进行支护,用到的锚杆为左旋螺纹钢锚杆。锚杆的规格尺寸为直径20 mm,长度2 m。每排锚杆之间的距离为0.9 m,每排设计5根锚杆,同时还需要配合使用钢带,长度为4.8 m。顶板中通过2根锚索进行支护,分别布置在顶板左右两侧,呈对称分布,钢索使用的是钢绞线,直径和长度分别为17.8 mm和6.2 m,同时还会用到钢托盘。

由于巷道围岩存在断层构造应力,为了进一步保障工作面安全,还需要采用被动支护措施。根据前期勘察结果发现断层构造应力的影响范围大约为10 m。通过单体液压支柱结合钢梁的方式对该区域实施支护。所使用的钢梁长度为4.4 m,每根钢梁下面设置3根液压支柱,相临支柱间的距离为1.7 m,相邻钢梁间的距离设置为1 m。对于特殊位置,比如顶板压力大、出现破碎时,可以适当缩小相邻钢梁间的距离,可设置为0.5~0.6 m。使用的单体液压支柱型号为DWX—2.8 m、DWX—3.15 m、DWX—3.5 m。采用这种支护方式时,为了避免单体液压支柱出现倾倒现象,需要通过直径为6 mm的钢丝绳,对同一钢梁上的液压支柱进行串栓,且在端头通过绳卡子对钢丝绳进行牢固固定。

3.2 两帮支护方案及技术参数

煤矿回采工作面巷道两帮通过锚杆+金属网的方式进行支护,锚杆同样使用的是左旋螺纹钢锚杆,金属网为菱形。锚杆之间的横向和纵向距离,全部为0.9 m,每排设计5根锚杆。菱形金属网的网格规格为5 100 mm×1 100 mm。两帮位置同样使用2根锚索,其直径和长度分别为17.8 mm和6.2 m,呈左右对称布置,同时需要配合使用钢托盘。

4 煤矿回采工作面巷道围岩变形情况监测

4.1 围岩变形情况监测方案设计

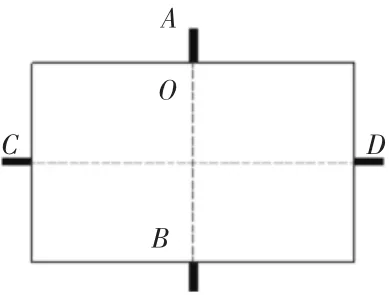

围岩的变形主要表现为顶板和两帮的变形,需要对这两个参数进行监测,测量方案如图2所示。图中A点和B点之间的位移情况反映的是顶板变形情况,C点和D点之间的位移情况反映的是两帮变形情况。在实践中通过专业的测量工具对图中各点的位移情况进行测量。沿着巷道方向设置了3个监测点,各个监测点之间的距离为8 m。每间隔3天对3个监测点进行测量,其中认为刚开始监测时各点的位移变形情况全部为0。

4.2 围岩变形情况监测结果分析

对监测数据进行整理、统计分析,绘制不同监测点顶板和两帮位移变形曲线,结果如图3所示。对于1号监测点,不管是顶板位移量还是两帮位移量,随着时间推移均出现了增长趋势。并且刚开始时增长的速度相对较大,达到30 d以后,速度逐渐减缓,最后40 d左右时基本趋于稳定。在平衡状态下,顶板的位移量达到了209 mm,两帮的位移量达到了218 mm。对于2号监测点,顶板和两帮位移变形整体趋势与1号监测点基本相同,但是在达到平衡状态时,2号监测点位移变形情况更加严重,顶板和两帮围岩的最大位移量分别达到了249 mm和266 mm。对于3号监测点,顶板和两帮的位移变形趋势与前面两个监测点的基本相同,达到稳定状态时,顶板和两帮最大位移量分别为207 mm和215 mm。

图2 工作面巷道围岩变形情况监测方案示意图

图3 监测点围岩变形情况趋势图

由图3可以看出两帮变形情况与顶板变形情况比较相对较大,这主要是由于围岩断层构造对两帮位置围岩的影响更为明显。但在本文设计的高强支护方案作用下,不管是顶板还是两帮的变形量,在达到一定程度后就不再出现变化,保障了围岩结构的稳定性,完全在可以控制的范围内,达到了预期的支护效果,能确保工作面回采过程的安全。

4.3 煤矿回采工作面巷道高强支护方案效果分析

本文设计的回采工作面巷道高强支护方案,能够保障各锚杆和锚索的受力均衡。在实践过程中没有出现锚杆或者锚索由于超过材料屈服强度而导致失稳的问题,整个支护体系非常稳定。基于本方案使得巷道围岩的受力环境得到显著优化,实现了巷道顶板和两帮位移变形情况的有效控制。基于实际的监测结果可以发现,虽然顶板和两帮部位均出现了一定程度的变形,但是整体的变形相对比较均衡,两帮部位的变形量略高于顶板的位移变形量。所有监测点在40 d以后变形量基本不会出现变化,达到了稳定状态。且稳定状态下顶板和两帮最大变形量分别只有249 mm和266 mm,完全在可以控制的范围内,不会对采煤过程产生过大影响。可见,本文设计的高强支护方案是有效的,达到了预期目标,保障了煤矿回采工作面的生产安全,为煤矿企业创造了较好的经济效益和社会效益。

5 结语

煤矿回采工作面巷道支护是保障煤矿生产安全的重要措施和手段,对于一些特殊区域,采用普通支护方式无法满足实际使用需要。本文针对工作面巷道围岩出现断层构造的情况,采用高强支护方案,具体为“锚杆+金属网+锚索”、“单柱液压支架+钢梁”的联合支护模式。对本高强支护方案进行测验发现,巷道顶板和两帮位移变形情况完全在可以控制的范围以内,整体呈现出稳定性的特征,保障了回采工作面掘进过程的安全。