煤矿井下综采面顶板控制方案的优化研究

2020-09-17郑斐

郑 斐

(山西乡宁焦煤集团有限责任公司,山西 乡宁042100)

煤炭作为我国最重要的能源资源,在国民经济发展中占据着十分重要的地位,随着对煤炭综采效率要求的不断增加,煤矿综采作业过程中发生事故的概率也不断的加大,据统计因综采作业过程中顶板垮塌造成的事故占据了煤矿井下总事故量的40%以上,已经成为影响煤矿井下综采作业效率和安全的最大不稳定性因素。传统的煤矿井下巷道顶板支护主要是根据经验对薄弱位置进行支撑,但由于煤矿井下地质条件复杂,在综采扰动或者巷道顶板来压波动的影响下极易造成支护失稳,而且传统支护方案也存在着支护不合理、支护作业效率低下的问题,给煤矿井下综采作业的安全性和效率均造成了较大的影响[1]。

1 综采面顶板应力分布

煤矿井下综采作业时,随着综采面的推进,采空区域的顶板呈现悬空状态,所有的重量将转移到综采区域的前方和两侧的煤层上,此时作用在采空区上的应力为低于初始应力的应力降低区域,采空区两侧的煤层和综采面的前方由于承受了顶板的重力因此内部的应力增加,为高应力支撑区域,又称之为支撑压力,高应力支撑区域在综采扰动或者矿压波动下极易出现应力释放,给巷道顶板稳定性造成极大的破坏,而且也会影响综采面和临近区域的稳定性,导致支护失稳和顶板垮塌,综采面顶板两侧应力分布如图1所示[2],图1中Ⅰ表示垮落区,Ⅱ表示裂隙带,Ⅲ表示沉降带,A表初始应力分布区,B表示高应力支撑区,C表示应力减小区。

图1 顶板两侧应力分布示意图

2 巷内辅助加强支护

为了提升煤矿井下综采面顶板在综采扰动及矿压波动下的稳定性,本文提出了一种新的巷道内辅助加强支护方案,该支护方案实质上是在巷道顶板处设置一个辅助加强液压支架,通过立柱来对支架的顶梁和底座进行联系和支撑[3],在机构上增加一个四连杆机构来加强支护支架在受力时的抗变形能力,同时在液压支架间采用推移千斤顶进行连接支护,实现辅助液压支架支护过程中的整体移位,有效提升了支护时的效率和稳定性。该辅助液压支架支护时,采用两列并排支护方案,便于灵活的根据进行地质情况进行拆分和组合,在顶梁位置可以和型钢一起使用,增加和顶板接触面积,从而有效确保了该辅助支护方案在各类地形条件下应用的可靠性,其井下实际支护结构如图2所示。

图2 煤矿井下辅助支护结构示意图

3 破碎带顶板支护方案

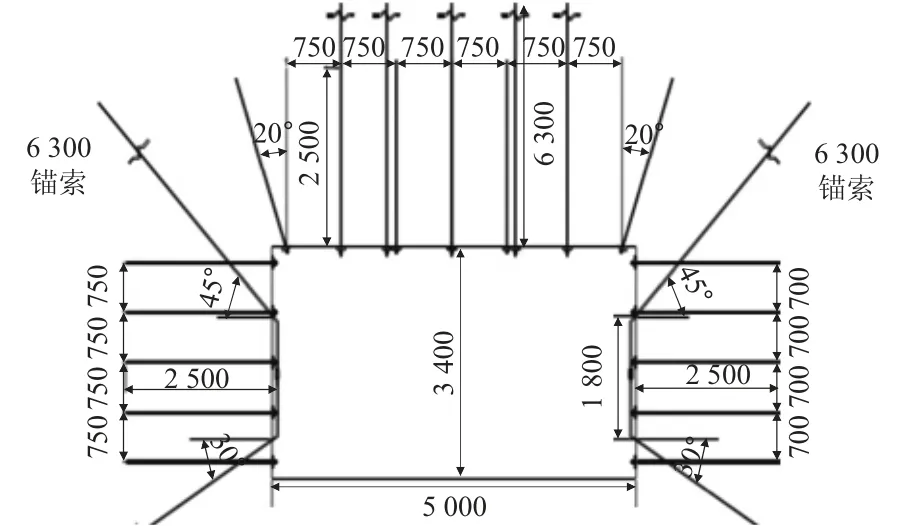

煤矿井下巷道顶板破碎区域地质结构稳定性极差,采用巷道辅助支护的方案难以达到有效的支护效果,因此提出了一种新的锚网支护方案,其整体结构如图3所示[4]。

图3 煤矿井下顶板锚网支护结构示意图(mm)

在支护时,巷道顶板处采用4组高强度预拉力锚杆、3组预应力钢绞线锚索和型钢、金属防护网配合使用,所用的锚杆的直径不小于20 mm,锚杆的长度不小于2 500 mm,锚杆之间的距离不小于750 mm,每根锚杆采用两节树脂药卷进行加长锚固,锚杆的排距不小于800 mm。施工时3组预应力钢绞线锚索先直接和型钢固定好,作为一个整体进行安装,可以有效提升安装质量和一致性,将该3组钢绞线锚索结构设置在支护体两侧的第1、3、5个钢带的网孔上固定牢固。同时为了确保支护结构的稳定性,在两侧钢架上分别设置一种桁架[5],桁架固定孔深度不低于1 500 mm,间距不小于2 500 mm,钢绞线采用直径为17.8 mm的高强度钢绞线,绞线间采用桁架连接器相互缠绕,下侧铺设厚度不小于15 mm的型钢,确保支护结构的稳定性。

4 应用效果分析

在煤矿井下采用激光测距传感器对采用新的顶板控制方案下的围岩变形情况进行研究,结果如图4所示。

由图4-1可知,在新的支护方式下,围岩波动对顶板的影响范围约为60 m,比常规支护下的影响范围降低了约21%,离综采面越近受综采波动的影响就越大,最大变形量约为497 mm,比常规支护下的变形量降低了33.6%,在距离综采面约17 m处的围岩变形速度最大,约为125 mm/d,这主要是由于该区域位于高应力支撑区导致的,之后围岩的变形量将随着综采面距离的增加而逐渐的降低。总体来说该新的顶板支护方案表现出了较高的稳定性和支护效果。

图4 新支护方式下巷道围岩变化情况

5 结论

为了解决煤矿井下巷道顶板支护效率低、稳定性差给煤矿井下的综采作业安全造成了严重的隐患的现状,本文在对顶板应力分布趋势进行分析的基础上,提出了一种新的煤矿井下综采面顶板控制方案,根据实际应用表明:

1)随着综采作业的进行,采空区上的应力为低于初始应力的应力降低区域,采空区两侧的煤层和综采面的前方由于承受了顶板的重力因此内部的应力增加,为高应力支撑区域。

2)采用巷内辅助加强和锚网支护方案能够有效的提升井下巷道顶板的支护稳定性。

3)在新的支护方式下,围岩波动对顶板的影响范围比常规支护下的影响范围降低了约21%,离综采面越近受综采波动的影响就越大,最大变形量约为497 mm,比常规支护下的变形量降低了33.6%,表现出了极高的支护稳定性。