降低螺纹钢出钢温度生产工艺优化与实践★

2020-09-17邓长付周朝刚杨建华王书桓罗凌云史湘东陈庆功

邓长付,周朝刚,杨建华,王书桓,罗凌云,史湘东,陈庆功

(1.广东韶关钢铁有限公司,广东 韶关512123;2.华北理工大学冶金与能源学院,河北 唐山063210;3.华北理工大学以升创新教育基地,河北 唐山063210;4.天津铁厂有限公司技术质量科,河北 涉县075100)

我国建筑业和工业钢材消耗约占钢材总消费量的90%左右,螺纹钢作为主要的建筑用钢材,拥有广阔的市场和巨大的生产量。但由于市场供需关系的改变、环保要求的日益严苛,导致螺纹钢价格波动,企业经济效益降低。因此采用新材料、新工艺和新技术来降低螺纹钢生产成本、提高产品质量成为企业生存和发展的唯一出路[1-5]。目前国内部分钢铁企业已在生产低成本螺纹钢方面取得实质性进展:宣钢和中南大学合作,利用微氮合金代替硅锰钒等贵金属合金,实现低成本生产高强度螺纹钢[6];抚顺新钢铁有限责任公司采用转炉全程底吹吹氮工艺冶炼,在满足国家标准的同时降低生产成本[7]。

广东韶关钢铁有限公司(以下简称韶钢)炼钢厂螺纹钢生产流程铁水条件变化范围大,终点及过程控制不稳定,转炉终点出钢温度高,导致钢水氧化性强,螺纹钢生产过程合金、脱氧剂、钢铁料等物料消耗高。为此特成立降低螺纹钢终点温度攻关项目组进行攻关和工艺优化。螺纹钢生产工艺流程:一罐制高炉铁水→120 t转炉→吹氩喂丝站→方坯连铸机。对钢水温降分析,从降低钢水炉内停等时间、出钢过程温降、钢水周转时间及浇注过程温降几方面开展工作,主要包括如图1所示内容。

表1降低螺纹钢出钢温度措施

1)采用转炉高拉补吹工艺,补吹前测温、取样,补吹后出钢,不再等样。

2)提高连铸拉速,实现低温快拉,稳定中包温度。

3)优化增碳工艺,采用细颗粒增碳剂结合碳线增碳,降低原增碳过程氩气搅拌强度、时间,减少增碳温降。

4)细化钢包分类管理,根据不同钢包类型控制出钢温度。

1 冶炼条件

表1 韶钢炼钢厂铁水条件

表2 螺纹钢终点控制及过程温度要求

转炉冶炼过程中,碳氧反应方程式如式(1),碳氧积公式如式(2)。从热力学角度出发,碳氧积主要受温度和CO分压的影响,但实际冶炼过程中CO分压通常为一定值,因此碳氧积的主要热力学影响因素为温度[11-12]。其中转炉终点出钢温度对钢水C、O含量的影响如图2、图3所示。

式中:ΔGθ为标准吉布斯自由能;T为钢水温度,K;PCO为CO分压,Pa;α[C]、αO分别为钢水中C和O的活度,mol/L;m为碳氧的质量分数。

图2 终点温度对C含量的影响

由图2可知,随着转炉终点出钢温度的升高,钢水中C含量降低。

由式(2)得出:当碳氧积m固定,钢水中的C含量越低,O含量越高。即转炉终点出钢温度过高时,会导致钢水O含量增加,从而增加非金属夹杂物的数量和尺寸以及冶炼过程中的合金消耗量,影响成品钢洁净度的同时增加企业经营成本。

图3 终点温度对P含量的影响

由图3可知,随着转炉终点出钢温度的升高,钢水中P含量升高。当钢水中P含量超过螺纹钢终点控制要求时,会导致钢材产生“冷脆”,降低塑性、增加裂纹敏感性。

2 生产工艺优化与实践

2.1 工艺设备

韶钢炼钢厂炼钢一工序工艺设备主要包括3座120 t转炉、3座吹氩喂丝站、3座LF炉、1座RH炉、1台(220~270 mm)×(1 500~2 300 mm)板坯连铸机、1台170 mm×170 mm五机五流方坯连铸机和2台160 mm×160 mm六机六流方坯连铸机。

10月27日,全球领先的数字化技术公司ABB宣布,将在中国投资1.5亿美元新建一座其全球最大、最先进、最具柔性的机器人工厂,实现用机器人制造机器人。新工厂将位于上海康桥,紧邻ABB现有的大型机器人园区,利用包括ABB Ability®解决方案在内的互联数字化技术、一流的协作机器人技术以及创新的人工智能研究,打造ABB最先进、最环保的“未来工厂”。该工厂预计将于2020年底投入运营。ABB还与上海市政府签署了一项全面战略合作协议,重点支持上海工业、能源、交通和基础设施发展,全力打响“上海制造”品牌。上海市市长应勇与ABB集团首席执行官史毕福签署了该协议。

2.2 实施转炉高拉补吹工艺

原炼钢工艺采用“模拟副枪+终点等样出钢”的转炉终点控制方式:即转炉吹炼至熔池碳含量为0.50%~0.60%时一倒测温,根据一倒温度二次吹氧至终点,测温、取样、等样出钢,样不合格时再次补吹[13-14]。在此工艺条件下,转炉终点等样时间长,钢水温度损失大。为改善这一情况将吹炼工艺调整为:转炉一次吹炼至熔池碳含量0.12%~0.17%时倒炉取样、测温,摇正炉子立即补吹,由于一次拉碳接近终点,取样得到的成分完全可以代替终点成分,若有偏差,也可以采取化渣补吹措施进行弥补,因此补吹结束不等样直接出钢,减少了一次转炉倒炉时间约3 min,降低此过程中钢水温度的损失,采用高拉补吹工艺前后转炉冶炼周期变化趋势如图4所示。

图4 采用高拉补吹工艺前后转炉冶炼周期变化趋势

2.3 提高螺纹钢拉速,降低浇注周期

良好的铸坯质量及合适的中包温度是实现连铸高拉速生产的关键[15-17]。为提高螺纹钢生产拉速,降低浇注周期,韶钢炼钢厂采用新型结晶器铜管,修订钢包温度与拉速的匹配关系。

1)推广武进长虹结晶器铜管的使用。新引进的武进长虹结晶器铜管是康卡斯特公司设计的一种高效方坯结晶器。相比于原结晶器铜管,该铜管具有热性能好,再结晶温度高,抗热疲劳强度高,耐磨性能好,不易变形的优点。在连铸高拉速生产条件下,铸坯脱方、角裂、内裂等质量问题有了明显改善。

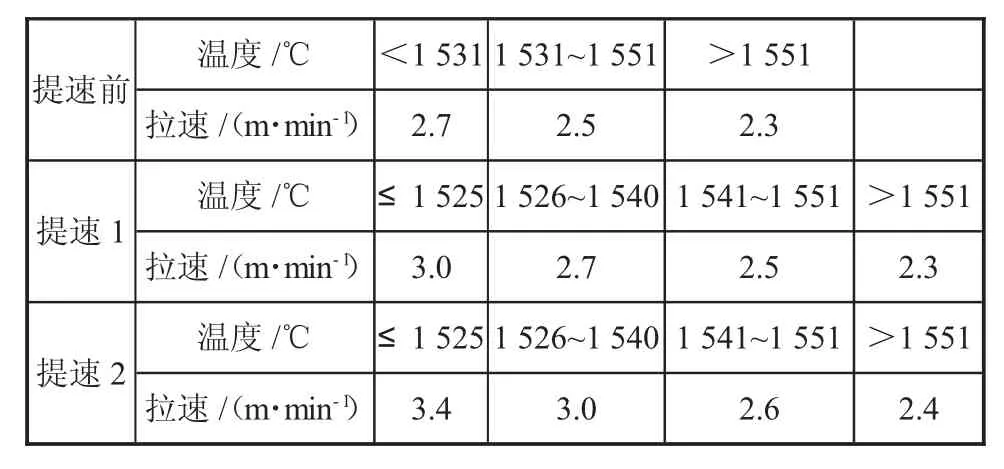

2)修订钢包温度与拉速的匹配关系。将原来三档的温度区间,变为四档,重点强调“低温快拉”,保证连铸过程的平稳提速。连铸中包温度与拉速关系调整情况如下页表3所示。

3)做好钢水保温工作,加入合适的中包覆盖剂,保持黑液面,做好保护浇铸,减少吸气和二次氧化工作。

2.4 优化螺纹钢增碳工艺

碳是提高螺纹钢强度最廉价的合金料,控制钢水碳含量对稳定螺纹钢性能和降低合金消耗成本具有重要意义[18-19]。由于螺纹钢碳内控范围窄,影响因素多,控碳成为螺纹钢生产的难点之一。原有增碳工艺是在出钢过程中加入150 kg左右增碳剂,氩站等样后对碳含量进行微调。为快速稳定增碳出钢,减少氩站处理过程温度损失,对增碳工艺进行试验调整。

表3 连铸中包温度与拉速关系调整情况

2.4.1 高碳锰铁替代锰硅合金

分别使用高碳锰铁或锰硅合金作为原料进行螺纹钢增碳,并比较增碳过程各环节的温度变化情况。增碳过程各环节温度情况对比如表4所示。

表4 使用高碳锰铁与使用锰硅合金对增碳过程各环节温度的影响

由表4可以看出,使用高碳锰铁与使用锰硅合金作为原料相比,出钢温度可降低5.6℃,但综合合金成本,测算吨钢综合成本升高0.56元/t,无成本优势。

2.4.2 锰碳球替代锰硅合金及增碳剂

使用锰碳球替代锰硅合金及增碳剂试用于螺纹钢生产,并比较增碳过程各环节的温度变化情况。增碳过程各环节温度对比情况如表5所示。

表5 使用锰碳球与使用硅锰对增碳过程各环节温度的影响

使用锰碳球增碳每炉次平均出钢温度降低3.5℃(考虑中包温度),根据锰碳球合金价格测算,吨钢综合成本升高0.29元/t,无成本优势。

2.4.3 降低增碳剂的粒度

原转炉出钢过程手投增碳及氩站补加碳粉时,使用增碳剂(92),粒度为2~6 mm,熔化速度慢,增碳时间长。优化改进使用粒度为0~3 mm的92碳粉,加快熔化速度,提高增碳效果。

2.4.4 氩站使用碳线替代碳粉增碳

钢水处理后期使用碳线增碳具有较好的稳定性、准确性、均匀性,碳线增碳过程不需要开大气强搅,同时缩短搅拌增碳时间,达到降低增碳过程温度损失,已在各氩站全面推广使用。

经过反复的现场对比试验,得到最佳增碳工艺为转炉使用0~3 mm碳粉增碳,吹氩站使用碳线增,加强对原料成本和工序稳定运行的控制能力。

2.5 细化钢包分类管理

根据钢包上炉浇注结束到下炉盛钢的空包转运时间、钢包修理级别、钢包内衬温度,进一步细化钢包分级管理,将钢包由原来的分为四类细分为八类,如表6所示。细化不同的钢包类别过程温度补偿标准,通过提高A类包比率、稳定过程温度控制来进一步降低出钢温度。

表6 钢包分类判定标准

2.6 工序温降情况

通过数据分析,得到钢水在各环节的温降情况,如表7所示。

表7 各环节钢水温降情况

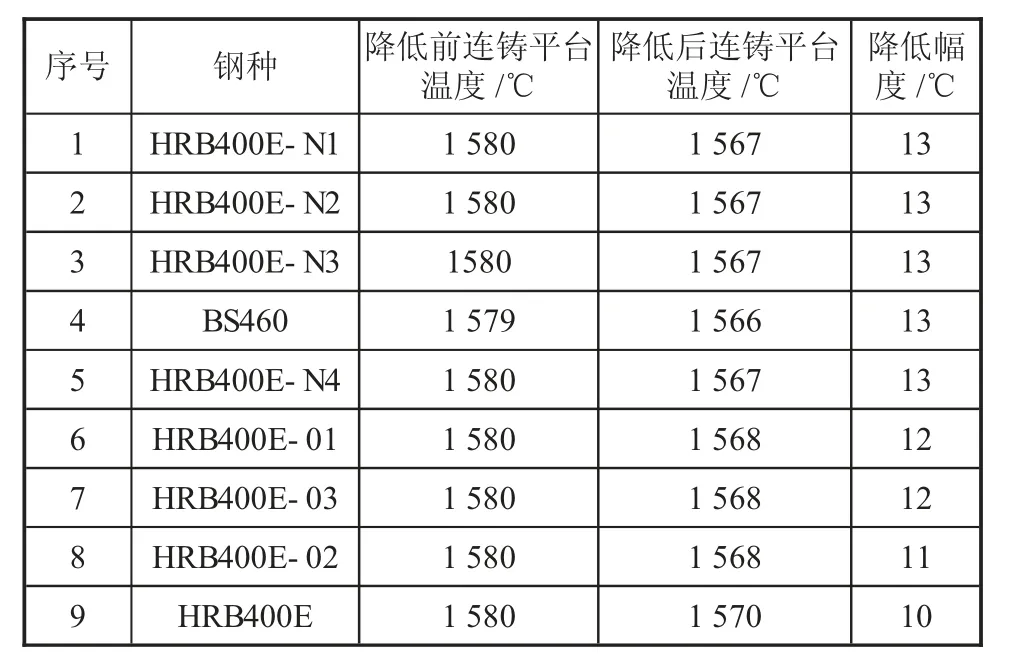

对照现有的温度制度,再根据实际温度控制情况分布调整过程温度,合计过程温度数据,各牌号螺纹钢的温度修改前后温降情况如下页表8所示。

表8 过程温度下调情况

3 经济效益

转炉温度每降低1℃可节约成本如图5所示。

图5 转炉温度每降低1℃可节约成本

1)脱氧成本。吨钢可节约铝合金0.00 141 kg,铝粒价格按1.2万元/t计算,则节约铝合金:0.001 41 kg×12元/g=0.169元。

2)氧气成本。吨钢降低氧气耗0.083 m3计算,氧气价格按0.68元/m3计算,则节约氧气成本:0.083 m3×0.68元/m3=0.056元。

3)降低钢铁料成本。出钢温度降低1℃对应吨钢铁耗降低0.2 kg,则节约钢铁料成本:0.2 kg×0.5元/kg=0.10元。

综合效益为:0.169元+0.056元+0.10元=0.325元。

螺纹钢生产工艺优化后,终点温度平均降低了20.2℃,转炉出钢温度每降低1℃的吨钢综合效益为0.325元/(t·s)。按螺纹钢月平均产量18.81万t计算,则年节约成本为:

4 结论

韶钢炼钢厂通过对螺纹钢生产工艺流程进行改进优化后,取得了一系列成效,主要包括以下几个方面:

1)高拉补吹工艺得到全面推广,可节省转炉冶炼时间约3 min,降低炉内钢水温度温降;同时由于采用新型结晶器铜管,降低螺纹钢浇注周期约6.5 min,钢包的细化分类管理得到了落实。

2)转炉炼钢增碳剂的颗粒度由2~6 mm降为0~3 mm,同时还开展了使用高碳锰铁、锰碳合金球等合金增碳试验,但由于无成本优势,暂不推广使用。氩站推广使用碳线对钢水碳含量进行精准控制。

3)生产工艺优化后,终点温度平均降低20.2℃,按螺纹钢月平均产量18.81万t计算,每年节约生产成本1 481.85万元,实现企业生产的低成本化。