PET装置原料预热系统优化设计

2020-09-16刘青青

刘 青 青

(中国昆仑工程有限公司,北京 100037)

聚对苯二甲酸乙二醇酯(PET)装置经过近几十年的发展,生产工艺已经非常成熟,PET装置节能降耗技术也在不断创新。PET装置第一酯化釜和第二酯化釜产生的尾气经乙二醇(EG)分离塔后可产生一部分低压副产蒸汽(简称酯化蒸汽),酯化蒸汽发生量随着装置负荷的提高而增加。目前酯化蒸汽除了用于空冷器冷却[1]之外,其利用途径主要有以下几大类:溴化锂制冷机制冷[2-3]、热水换热器生产热水[2-3]、酯化蒸汽发电机组发电[4]、预热PET生产原料[5]。江苏某600t/d PET项目的工艺设计采用的是中国昆仑工程有限公司自有精对苯二甲酸(PTA)法直接酯化连续缩聚五釜工艺技术。为了节能降耗,塔顶酯化蒸汽一部分用来预热PET生产原料,剩余部分用来发电。作者重点介绍用酯化蒸汽预热PET生产浆料工艺流程的优化设计,实现在不增加公用工程消耗的情况下,最大程度利用酯化蒸汽的能量提升原料温度。

1 预热PET生产原料的常规流程

PET装置的主要生产原料是PTA粉末和EG液体(含新鲜EG和回用EG)。预热PET生产原料的常规工艺流程是酯化蒸汽加热PET原料中的回用EG。其工艺流程见图1。

图1 酯化蒸汽预热回用EG流程示意

此工艺流程是在第二预缩聚EG液封槽去往回用EG收集槽管线上增设一台EG预热器,该预热器一般选用卧式列管式换热器。酯化蒸汽将60 ℃的回用EG预热至90~95 ℃,然后加入到浆料(PTA粉末和EG液体形成的固体悬浮液)调配槽中。但浆料调配槽入口温度升高会加大浆料中水分的蒸发量,容易导致PTA浆料下料堵塞。为解决此问题,需更精准控制进入浆料调配槽的回用EG温度,为此需在回用EG收集槽后增设EG冷却器。此流程用酯化蒸汽预热原料占比较低的回用EG,为避免EG温度太高造成堵塞又耗用冷却水调节回用EG温度,酯化蒸汽利用率很低,流程繁琐、控制复杂。

2 预热PET生产原料的流程优化设计

PET装置浆料的温度为30~40 ℃,如果利用酯化蒸汽将浆料预热到80℃后再进入第一酯化反应釜,则可以减少第一酯化的热负荷。因此,酯化蒸汽的利用可以由加热回收EG改为预热浆料。

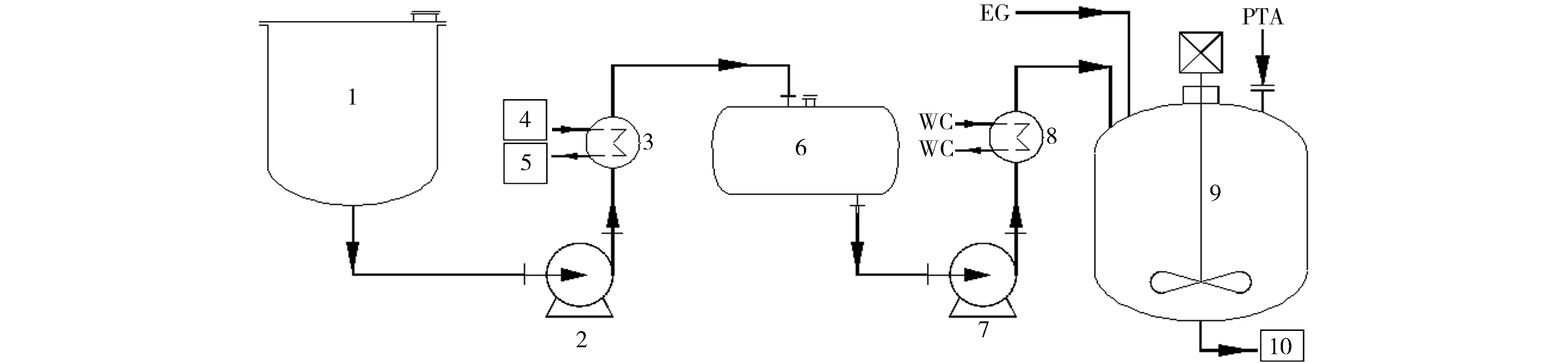

此工艺流程是在浆料调配槽和第一酯化釜间,增设一台浆料预热器,用酯化蒸汽预热浆料调配槽出口的浆料,将浆料预热至80 ℃后再进入第一酯化釜,通过提高浆料温度来降低第一酯化的热媒消耗。预热浆料的工艺流程如图2所示。浆料预热器可设置旁通管线,以保证浆料预热器的清洗,使PET装置平稳运行。

图2 预热浆料的流程示意

此工艺流程优点是不增加其他公用工程消耗的情况下最大程度利用酯化蒸汽的余热来提升原料温度,流程上只需增设一台静设备,操作简单易控。为了实现该流程,需要选择合适的预热器,达到既能提高换热效果又能避免浆料堵塞的目的。

3 浆料预热器选型

3.1 浆料预热器型选择

浆料预热器的热流体为100 ℃的酯化蒸汽,适合走预热器的壳程,便于清洗,也可及时排除冷凝液防止预热器在运行过程中产生憋压。浆料预热器的冷流体为带压的PTA和EG混合浆料,适合走管程。冷热流体在预热器的走向为逆流操作,因酯化蒸汽压力低(约10 kPa),蒸汽的流向为上进下出,浆料的流向为下进上出。

3.2 增强传热效果的措施

3.2.1 增大换热面积

增大换热面积可以提高换热器的传热速率。增大传热面积除了依靠增大换热器的尺寸来实现,还可从改进设备的结构即提高单位体积的传热面积入手。比如将换热器的光滑管换成内外凹凸面结构的特型管,可选波纹管、翅片管和螺纹管等。结合蒸汽和浆料的物性,浆料预热器换热管可以选用内外凹凸特型管。张东生[6]对波纹管换热性能进行了数值模拟与实验研究,结果显示波纹管的换热系数是直管的1.1~1.8倍。内外凹凸特型管是双面强化换热元件,根据其提高的换热面积系数,其传热系数可达到光滑管的1.3~2.2倍,总传热系数比传统换热器可提高30%以上。

3.2.2 不凝气的排放

塔顶酯化蒸汽中含有少量的空气和乙醛等不凝气体,导热系数很小的不凝气可能会遮盖浆料预热器壁面,增加一层附加热阻,使总传热系数急剧下降。因此,浆料预热器顶部必须设置不凝气的排放装置,以使其顶部的不凝气(含乙醛)可跟其他尾气一起送至热媒站焚烧处理。

3.2.3 降低液膜影响措施

浆料预热器中,浆料和酯化蒸汽温差较大。饱和的酯化蒸汽接触浆料换热管外壁时,蒸汽放出潜热,冷凝并形成完整的液膜。由于蒸汽冷凝时发生相变,热阻很小,冷凝液膜成为换热的主要热阻。若沿冷凝液流动方向积存的液体增多,则液膜增厚,会使传热系数显著下降。选用立式内外凹凸特型管浆料预热器,换热管外表面由于凹凸槽道的存在,使冷凝液能轻易地从沟槽中排出,减少冷凝液在凹凸槽内的滞留时间,有效减薄下面管排上液膜的厚度,显著提高换热效率。

3.3 解决浆料堵塞措施

浆料是固体悬浮液,如进入普通换热器浆料中的颗粒或者杂质很容易造成换热管堵塞。内外凹凸特型结构很好地解决了这个问题,浆料流经内表面是凹凸型的换热管时,每隔一段距离通道截面发生一次收缩或扩张,速度和压力沿流动方向均会发生变化,对浆料边界层中的流动有显著的影响。如浆料受阻减速,压力沿流动方向增大,出现逆压力梯度,当逆压力梯度足够大时,贴近管内壁的浆料在逆压力梯度作用下会停止前进,甚至向上游返回。但随着回流迅速地向外扩展,浆料边界层逐渐被推离管内壁表面,与管内壁壁面脱离形成漩涡。这些漩涡不断地使边界层内的浆料与边界层外的浆料混合,形成连续的扰动。浆料流体的扰动,不仅能减薄层流内层的厚度,减小对流传热热阻,还能阻止污垢在内壁面上形成,有一定的自清洗作用,解决浆料易堵的问题。

浆料预热器选用立式内外凹凸特型管,能有效提高换热效率,避免浆料堵塞;由于外凹凸特型管结构上槽距较普通螺纹槽宽,克服了普通螺纹管易结垢的特点,有效降低预热器的清洗周期;由于其立式换热器的特点,占地面积比回收EG预热器占地大幅减少。

4 预热PET生产原料新流程的经济效益

PET生产有酯化和缩聚两个过程,反应过程中除产生PET产品外,副产水(以酯化蒸汽形式存在)和EG,EG可在系统中循环使用。由于酯化蒸汽的产生,每生产1 t产品需要投入1.22 t浆料,即浆料质量比为1.22。以600 t/d PET项目为例,浆料量(W)为30.5 t/h的浆料从温度(T1)(取冬夏季平均温度35 ℃)预热到温度(T2(80 ℃)),根据Aspen软件计算结果,浆料比热容(Cp)为1.5 kJ/(kg·℃),则节约的热能(Q)为:

Q=WCP(T2-T1)= 571.9 kJ/s

(1)

全年则节约Q为1.65×1010kJ。1 kg标准煤的燃烧热量按照2.9×104kJ计算,煤的热效率按照75%核算,节约的煤总量则为758.6 t。标准煤按照900元/t折算,则全年节约燃煤成本为68.27万元。

浆料预热器的设备成本为30~40万元,投资回收期约半年, 回收期后每年则可产生经济效益68.27万元。

5 结论

a. PET装置酯化蒸汽利用由加热回用EG改为预热PTA浆料,可以提高酯化蒸汽利用率。

b在浆料预热器顶部设置不凝气的排放装置,可使其顶部的不凝气与其他尾气一起送至热媒站焚烧处理。

c. 浆料预热器设置旁通管线,可保证浆料预热器的清洗,使PET装置平稳运行。

d. 浆料预热器选用立式内外凹凸特型管,能有效提高换热效率,避免浆料堵塞,降低预热器的清洗周期,而且占地大幅减少。

e. 选择立式内外凹凸特型管换热器作为浆料预热器加热PET装置的全部浆料的流程优化设计,为PET企业酯化蒸汽的利用提供了一种新的途径,对于600 t/d PET装置,每年可产生经济效益68.27万元。