钒钛磁铁矿生产氧化球团试验研究

2020-09-16刘庆华

刘庆华

(中冶北方工程技术有限公司,辽宁 大连 116000)

0 引言

印度尼西亚近海滩的海砂钒钛磁铁矿资源储量丰富,价格低廉,来源也较稳定,但是由于Fe品位较低且钛含量较高,粒度较粗,结构致密,以及硬度、熔点较高等原因,未能大规模的应用于钢铁生产。有研究表明[1]与普通磁铁矿球团相比,钒钛磁铁矿球团的预热球和焙烧球的FeO含量更高,不容易氧化。在相同的预热和焙烧条件下,钒钛磁铁矿焙烧球结晶程度更差,球团矿的强度也就更低。目前的研究还未能揭示钒钛磁铁矿的高温氧化行为和球团固结的机理。为了使这些特殊的铁精矿在球团工业中得到更广泛的应用,很有必要对钒钛磁铁精矿的球团进行研究,使铁精矿资源得到更有效的利用。本研究通过采用高压辊磨工艺对钒钛磁铁精矿进行处理,使预热温度和焙烧温度大幅降低,球团矿质量得到改善。

1 原料的特点

此研究中所用的钒钛磁铁精矿是一种粒度相对较细但是比表面积较小的精矿,具体物理性质及主要化学成分如表1。

表1 原料粒度组成检验结果

由粒度组成检测结果可以看出,铁精矿的粒度较细,基本满足球团对精矿细度的要求。但是铁精矿的比表面积相对较小,不在球团用铁精矿适宜比表面积范围之内,对成球有不利影响。从成球性指数检测结果可以看出,此种铁精矿属于弱成球性的矿种,而且是弱成球性的下缘,所以成球性比较差,一般需要配入较多的粘结剂才可获得指标合格的生球,以满足生产要求。

表2 原料主要化学成分检验结果 (质量分数) /%

通过对铁精矿多元素分析可以看出,此种铁精矿的铁品位在65.0%以上,硅含量相对较低,适合球团生产使用,并具有一定的FeO含量,有利于提高铁精矿的可烧性能。但Al2O3含量相对较高,对球团矿冶金性能有不利影响,会恶化球团矿在还原过程中的粉化指标。

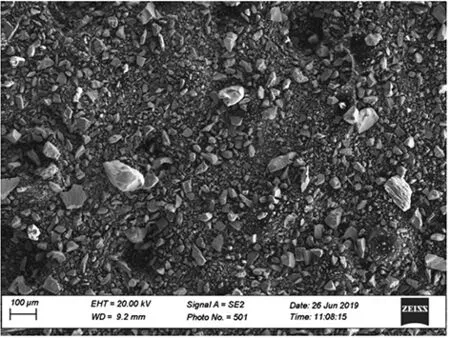

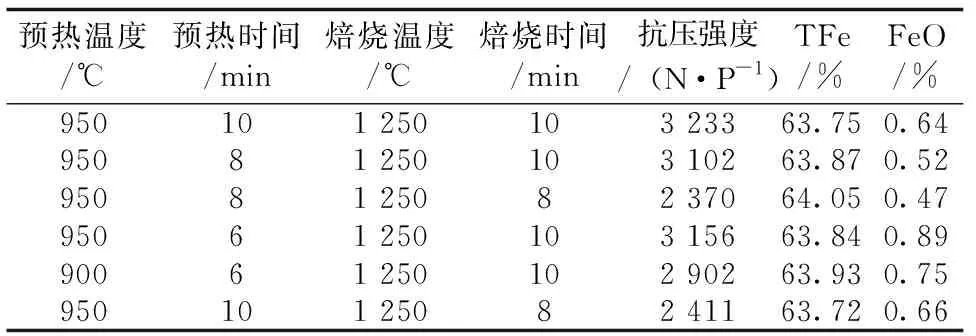

铁精矿的颗粒的形状和表面的形态对成球性能影响比较大,对于粒度相对较细但是比表面积又比较小的球团用铁精矿,主要是对铁精矿颗粒形貌进行检测。检测采用的方法是电镜扫描法。铁精矿矿相见图1。

图1 电镜扫描颗粒形貌

由铁精矿放大后的照片可以看出,铁精矿颗粒的形状主要以粒状为主,棒条状的较少,其中较大颗粒棱角不太突出,表面相对平整光滑,不太适合较小颗粒的粘附,颗粒之间的摩擦力较小,颗粒之间的相互作用力差,不利于成球。小颗粒相对较多,这与铁精矿粒度组成相一致,铁精矿的粒度较细有利于提高精矿颗粒间的接触面积,提高生球的强度,但是小颗粒形状也以块状为主,造成铁精矿总体比表面积相对较低。所以只从铁精矿的颗粒形貌检测结果来看,铁精矿的颗粒形状不利于生球强度的提高。

试验中所用的粘结剂是一种冶金用一级品膨润土,质量相对较好,其主要化学成分和理化特性见表3及表4。

表3 膨润土料主要化学成分及细度检验结果(质量分数) /%

表4 膨润土理化性质检验结果

2 研究方法

根据试验计划,取一部分钒钛磁铁精矿矿样采用高压辊磨处理,使铁精矿比表面积由1 150 cm2/g增加到1 550 cm2/g,然后用于成球试验,另取一部分不经过高压辊磨处理的钒钛磁铁精矿矿样直接用于成球试验。将高压辊磨处理后的铁精矿和未经高压辊磨处理的铁精矿分别与粘结剂进行配料(每次造球用10 kg混合料),进行成球试验。试验中向精矿中加入一定量的水,人工充分混匀。将混匀后的混合料静置20 min后进行造球。造球设备为圆盘造球机,圆盘直径1 000 mm,边高210 mm,倾角45°,转速21.5 r/min。造好的生球经筛分后,随机取粒度为10~12.5 mm的生球进行生球水分、生球落下强度、生球抗压强度检测。试验以生球落下>5.0 次/(0.5 m)为生球落下强度合格指标,以生球抗压强度>10.0 N/P作为生球抗压强度合格指标。

将合格的生球烘干后在卧式管炉中进行预热和焙烧试验,并对预热制度和焙烧制度进行调整得到不同条件的预热球和焙烧球,对预热球和焙烧球进行化学成分和强度检测。

为了探索生球在厚料层的预热特性和回转窑中的焙烧特点,分别进行厚料层预热和链箅机—回转窑焙烧模拟试验,并对试验产品进行检测。

3 试验结果及分析

3.1 铁精矿成球试验

试验中对高压辊磨处理过的铁精矿和未经高压辊磨处理过的铁精矿分别进行成球试验,试验结果见表5。

表5 成球试验结果

通过成球试验可以看出,未经过高压辊磨处理的铁精矿球团的膨润土用量1.9%,混合料水分7.31%,生球水分为10.30%,生球落下强度为5.1 次/(0.5 m),生球抗压强度为12.8 N/P,爆裂温度500 ℃。

经过高压辊磨后的铁精矿球团膨润土用量为1.6%,混合料水分为6.44%,生球水分为9.41%。生球落下5.5 次/(0.5 m),生球抗压12.5 N/P,爆裂温度450 ℃。

可以看出钒钛磁铁矿经过高压辊磨处理后膨润土用量下降了0.3%,混合料水分和生球水分也有所下降,爆裂温度下降了50℃。

3.2 预热试验

对未经高压辊磨处理的钒钛磁铁精矿和经过高压辊磨处理过的钒钛磁铁矿精矿分别成球,将得到的合格生球进行烘干,在实验室管炉中分别进行预热和焙烧试验。

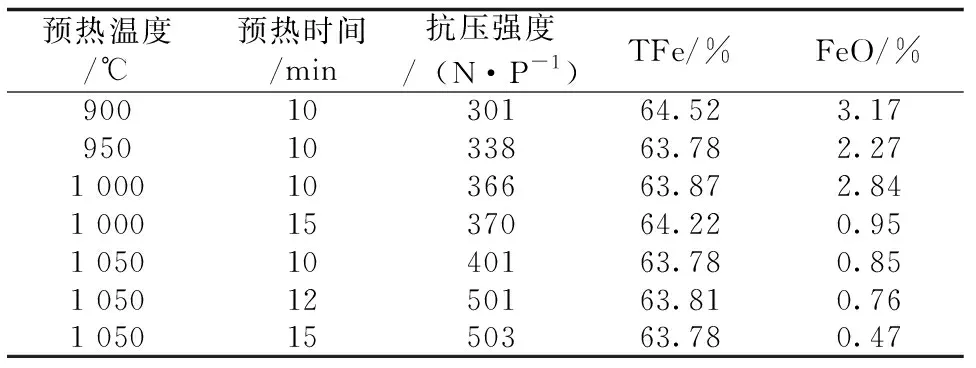

未经高压辊磨处理的钒钛磁铁精矿生球预热试验试验结果见表6。

表6 未经高压辊磨处理的钒钛磁铁精矿球团管炉预热试验结果

由管炉预热试验结果可以看出,未经高压辊磨处理过的钒钛磁铁精矿球团的预热温度要求相对较高。900 ℃、950 ℃和1 000 ℃温度下预热,预热球的强度均低于500 N/P,而且在1 000 ℃温度下延长预热时间,预热球抗压强度几乎没有改善。只有预热温度在1 050 ℃,预热球抗压强度才显著提高,当预热时间≥12 min时,预热球抗压强度大于500 N/P。由管炉预热试验结果可见,适宜的预热温度为1 050 ℃,预热时间12 min。球团比较好氧化,FeO含量很容易降至3.0%以下。

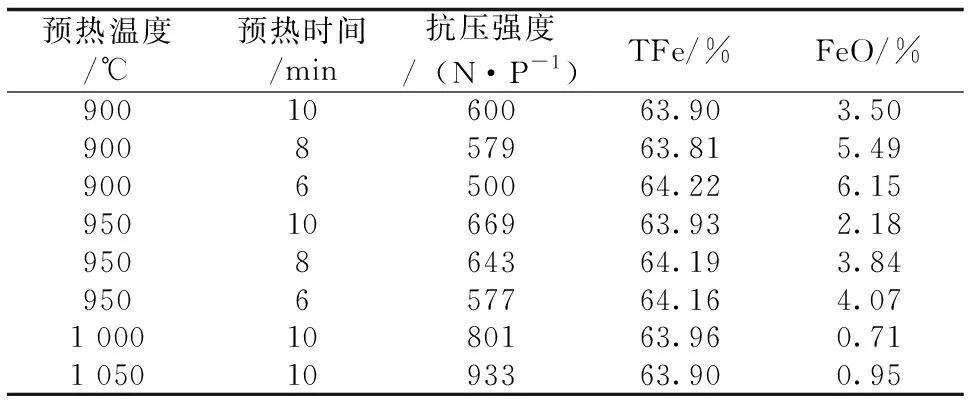

将高压辊磨处理过的铁精矿的生球烘干后进行管炉预热试验。预热试验结果见表7。

表7 经高压辊磨处理的钒钛磁铁精矿球团管炉预热试验结果

由管炉预热试验可以看出,精矿比表面积增加到1 550 cm2/g后,相同的预热温度下,预热球的强度得到了明显的改善。预热温度大幅降低,在预热温度为900 ℃,预热时间6 min以上,预热抗压强度就可以达到500 N/P以上,此时FeO含量为6.15%。

3.3 焙烧试验

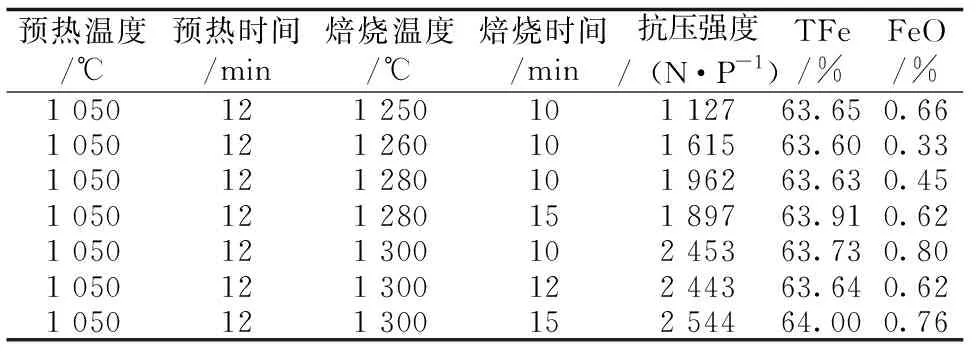

对未经过高压辊磨处理的钒钛磁铁矿球团进行管炉预热和焙烧的连续试验。目前一般要求球团矿压强度在≥2 500 N/P,FeO<1.0%。未经高压辊磨处理过的钒钛磁铁矿干球管炉焙烧试验结果见表8。

表8 未经高压辊磨处理过的钒钛磁铁矿干球管炉焙烧试验结果

由表8可见,此种铁精矿球团的焙烧温度相对较高。在焙烧温度低于1 300℃时,球团矿抗压强度低于2 000 N/P,即使延长时间,球团矿强度提高不明显。在1 300 ℃时,球团矿抗压强度显著提高,焙烧时间延长至15 min以后,抗压强度达到了2 544 N/P。

对高压辊磨处理过的钒钛磁铁矿干球进行焙烧试验,球团管炉预热、焙烧连续试验结果见表9。

表9 高压辊磨处理过的钒钛磁铁矿干球管炉焙烧试验结果

由管炉预热焙烧连续试验可以看出,高压辊磨处理过的钒钛磁铁精矿干球预热温度为900 ℃,预热时间为6 min,并在1 250 ℃下焙烧10 min,球团矿抗压强度就可以达到2 500 N/P以上。所以钒钛磁铁精矿经过高压辊磨处理后,其球团矿焙烧温度得到了降低。

3.4 结果分析

由高压辊磨前后钒钛磁铁精矿的成球试验和管炉预热、焙烧试验结果可以看出,铁精矿经过高压辊磨后成球性能和焙烧性能得到了改善。为了解高压辊磨处理后钒钛磁铁精矿成球性能改善原因以及球团矿强度提高的原因,对高压辊磨前和高压辊磨后的钒钛磁铁精矿颗粒形貌进行研究,以揭示高压辊磨对铁精矿影响的机理。试验中采用扫描电镜对铁精矿颗粒形貌进行研究。

高压辊磨至比表面积为1 550 cm2/g的铁精矿颗粒形貌见图2。

图2 高压辊磨至比表面积为1 550 cm2/g的铁精矿

通过对高压辊磨前(图1)和高压辊磨后(图2)铁精矿颗粒形貌的观察可以看出,经过高压辊磨处理后,所得物料与辊磨之前相比,颗粒粒度减小,细微颗粒量增加,并且很多颗粒表面明显存在裂隙,表面粗糙不平,出现大量棱角和尖角及新生表面,并随着辊磨后比表面积的增加而增加。这与比表面积和细度检测结果相吻合。通过对高压辊磨前后钒钛磁铁精矿颗粒形貌的对比,可以看出高压辊磨后钒钛磁铁精矿成球性能改善的原因主要是精矿细度的增加和颗粒表面粗糙程度的增加。

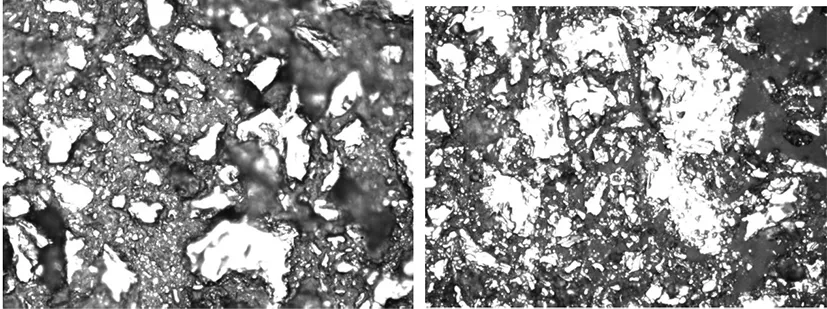

为了解高压辊磨后钒钛磁铁精矿的预热球和焙烧球强度改善的原因,对高压辊磨前后钒钛磁铁精矿的预热球和焙烧球的显微结构特征进行研究,预热球和焙烧球的内部形态见图3、图4。

(a)未经高压辊磨 (b)高压辊磨后

由图3(a)可见,球团中颗粒在反光镜下均为白色,只有在大的颗粒内部出现了棕灰色斑点,表明球团内部颗粒主要是Fe2O3,Fe3O4残存量很少,说明球团加热的氧化气氛比较好。但是也可以看出球团内部单独颗粒比较多,仅有很少的小颗粒发生了连接,而且连接处很细。大颗粒轮廓清晰,未与周围小颗粒发生连接。所以球团内部颗粒之间的互联作用比较差,结构相对松散,颗粒的再结晶发育还未真正开始。以此种结构为主的球团,强度不会高。

由图3(b)可以看出,大部分的Fe3O4被氧化成了Fe2O3,晶粒处于发育阶段,大部分颗粒发生了链接,特别是小的精矿颗粒之间连接成了条状的更大颗粒。大颗粒也与周围的小颗粒发生了连接,但是数量并不多。颗粒仍以小颗粒数量居多,颗粒之间仍保持原来的距离,表明球团内颗粒未发生软化。颗粒之间发生的连接有助于球团强度的提高。

(a)未经高压辊磨 (b)高压辊磨后

由图4(a)可以看出,已经很少有单独的小颗粒,颗粒之间彼此连接。而且大颗粒之间的轮框也不太清晰,已经与其周围的颗粒发生了连接。小颗粒数量明显减少,大颗粒数量增加。但总的来看,颗粒之间的连接比较细小,连接强度不高,而且大型颗粒占了少数,颗粒之间并没有互连成片,形成更大的颗粒,颗粒之间的距离没有发生太大的变化,表明大多数颗粒未发生软化,所以加热温度有待提高。以这种连接方式为主的球团矿强度不会很高。

由图4(b)可以看出,大型颗粒相对较多,小颗粒很少。而且小颗粒很少单独存在,大多连接成了条状。颗粒之间的轮廓已经不太清晰,颗粒之间距离变小,连接比较紧密,大多是连接成片形成了更大的颗粒,表明球团内部一部分颗粒发生了一定程度的软化。球团内部气孔相对较多,均呈现不规则形状,表明并没有形成过多的液相,所以加热温度并未过高。总的来看,Fe2O3颗粒的再结晶发育较好,晶粒比较粗大,以这种连接形式为主的球团矿强度会比较高。

4 结语

未经高压辊磨预处理的钒钛磁铁矿铁精矿球团预热温度高,焙烧温度高,焙烧时间长。钒钛磁铁精矿经过高压辊磨后,性能得到了改善,预热和焙烧温度有了大幅降低,而且球团矿质量得到了改善。球团矿平均抗压强度在>2 900 N/个球,转鼓指数>95.0%,抗磨指数<4.0%,且FeO含量<1.0%。所以,对于粒度相对较细但比表面积比较小的钒钛磁铁矿采用高压辊磨处理来生产氧化性球团可行的。