两种混合单元混合机理的数值模拟

2020-09-15石怡帆查正清

石怡帆,查正清,龚 兵,段 云

(矿冶科技集团有限公司,北京 100160)

乳化炸药是20世纪60年代末发展起来的新型抗水工业炸药,因其具有优良的爆炸性能和抗水性能、生产和使用安全性好、生产成本低等优点,在国内外工程爆破领域得到了广泛应用[1]。全静态乳化器是制备乳化炸药生产工艺中的关键设备,也是决定乳胶基质性能的关键因素。传统的乳化工艺是采用搅拌法,通过不断对液体做功,使油相与水相进行高速剪切、混合,从而形成油包水型的乳胶基质。新型的全静态乳化器没有机械运动和机械密封元件,借助于流体通路的不同结构使油相与水相达到混合的目的[2],与传统的生产方法相比,全静态乳化器生产更加安全高效,具有广阔的发展空间。

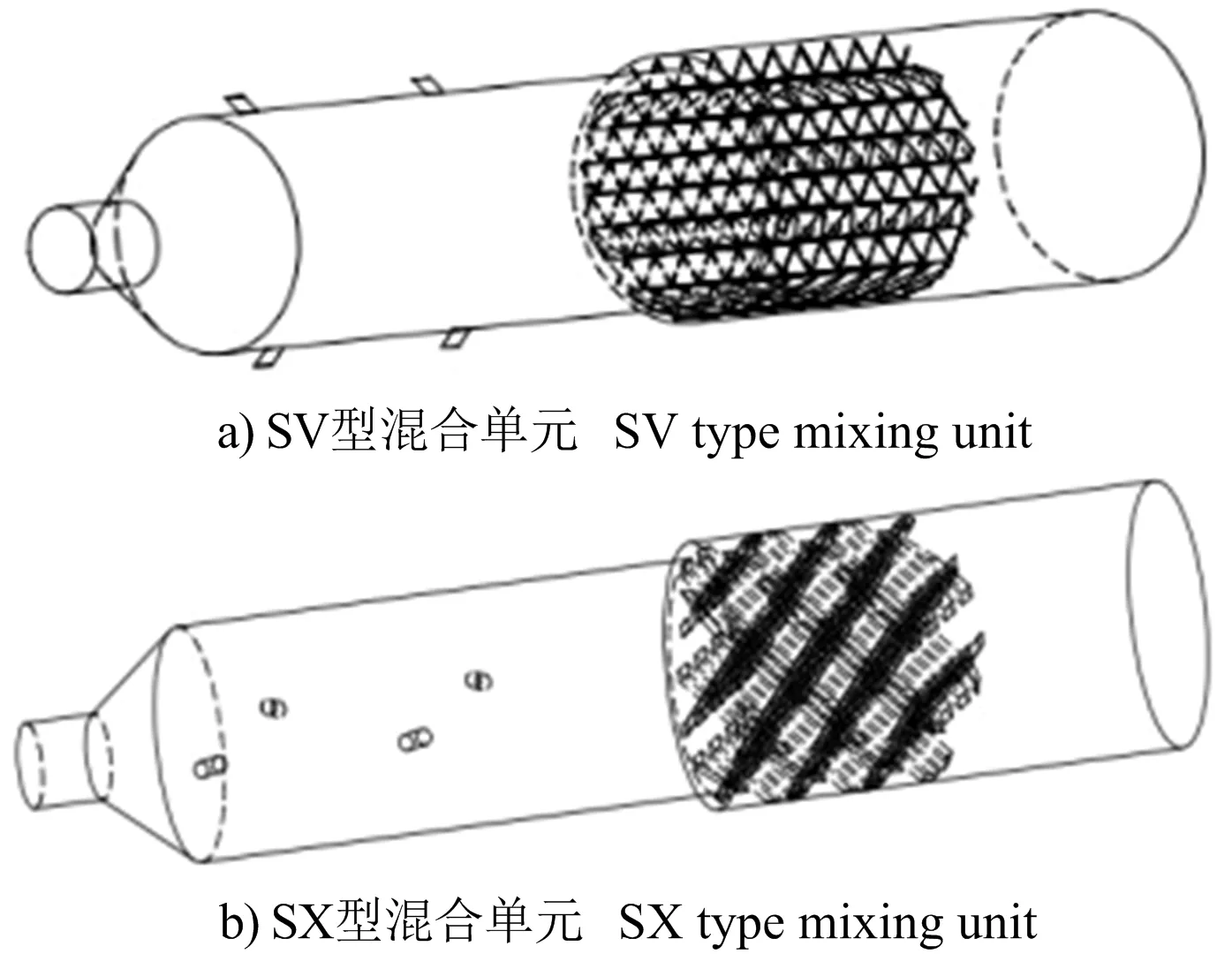

制备乳化炸药的全静态乳化器是一种采用喷射结构和混合单元结构,实现油相与水相在多管路中逐级乳化,最终形成油包水型乳胶基质的设备(见图1)[3]。其过程是,油相水平进入乳化器,水相通过管壁的喷射孔射流进入,通过内部混合结构达到乳化的目的。不同构造的全静态混合器,其性能方面也有一定的差异。由于静态混合单元是影响乳化器性能的重要因素之一,因此笔者拟采用流体模拟仿真技术的群体平衡模型,对常用的SV型和SX型混合单元在全静态乳化器内的混合机理进行研究分析,并且根据分散相的索特平均直径对SV型和SX型混合单元的乳化能力进行比较。

图1 全静态乳化器结构Fig.1 Structure of the full static emulsifier

1 几何建模与网格划分

考虑到全静态乳化器模型结构的复杂性和网格质量的要求,几何模型取乳化器的部分作为分析对象,包括单个SV型和SX型混合单元的一小节(见图2)。模型总长200 mm,管径50 mm,油相入口直径16 mm,水相与水平轴线呈45°夹角,入口直径3 mm。其中SV型混合单元由交替重叠的斜波纹板组成,波纹倾角45°,三角形顶角60°,波纹深度取6.25 mm[4];SX型混合单元由互相交叉的横条组成,横条与管壳的轴线成45°。

图2 几何模型Fig.2 Geometric model

使用Mesh模块进行网格划分,对混合单元区域使用加密的四面体网格,非混合单元区域使用六面体网格,并对网格进行无关系验证,最终网格最小尺寸取1.5 mm,网格总数达175万。

2 数值模型

2.1 群体平衡模型

群体平衡模型(PBM模型)是描述多相流体系中分散相的尺寸大小及分布程度随时间和空间变化的通用方程模型,考虑到颗粒的聚并与破碎等对颗粒大小、分布等影响,可以用该模型较准确地预测液液乳化的流场和分散相液滴的大小和分布[5-6]。PBM模型中分散相液滴尺寸的大小分布一般通过索特平均直径d32进行预测:

(1)

式中:ni为第i组液滴直径为di的数量。

选用PBM模型的Discrete方法[7-8],将分散相液滴直径分为9个尺寸区间,通过模拟仿真计算可以得出流体经过SV型和SX型混合单元后液滴直径在9个区间的分布情况。考虑到乳化器内液滴的破碎与聚合,选取PBM模型中的Lehr破碎模型与Turbulent聚合模型[9-10]。

2.2 两相流模型和边界设置

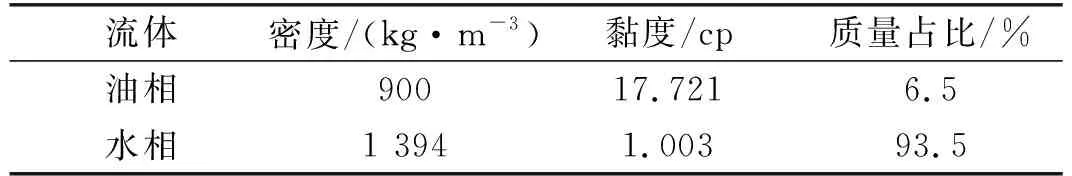

两相流模型选取Mixture多相流混合模型和标准k-ε湍流模型进行模拟计算。在工作压力和制备温度下,油相和水相材料物性参数如表1所示。

表1 油相与水相物性参数

边界条件设置为速度入口和压力出口。设置乳化器产能6 t/h,计算得到油相入口速度0.6 m/s,水相入口速度20 m/s。

2.3 模型分析

在制备乳胶基质时,流体的温度、粒子大小及分布和黏度是衡量乳化效果最重要的性能参数。由于制备过程中乳化器内温度变化小,此处忽略温度的影响。同时,乳胶基质的粒径大小和黏度遵循以下的关系:

(2)

式中:η为流体黏度;dm为平均液滴直径;x和c为常数。

这是因为当水相粒径减小时,液滴的界面面积和液滴间的相互作用随之增加,流体的黏度就越大。因此通过PBM模型将水相的索特平均直径d32作为衡量SV型和SX型混合单元乳化效果的参数,结合流体在SV型和SX型混合单元内的速度场和压力场对混合单元的混合机理进行研究,并对流体经过SV型和SX型混合单元后的水相粒径分布对混合单元的乳化效果进行比较分析。

3 模拟结果与分析

3.1 SV型和SX型混合单元混合机理

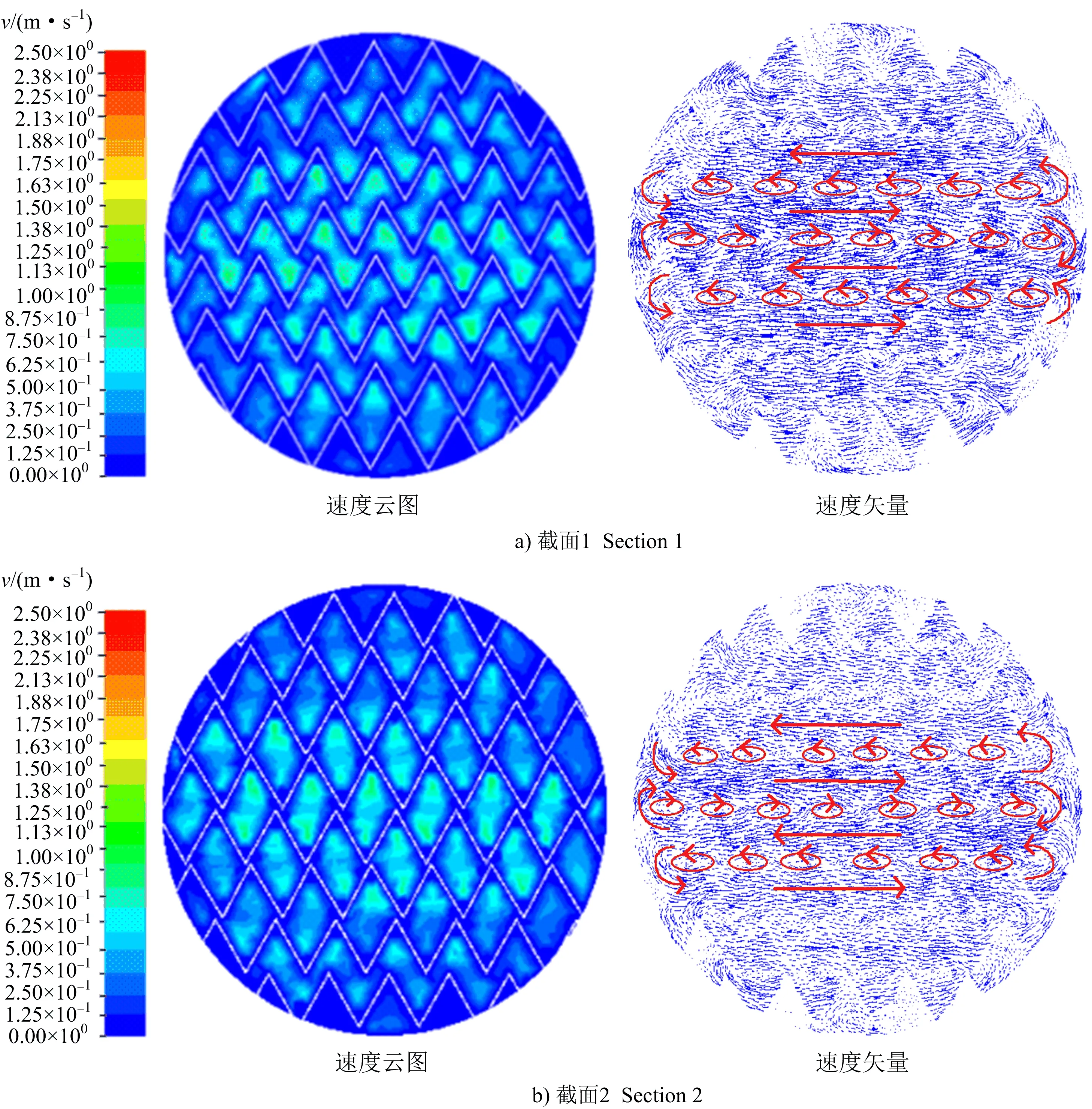

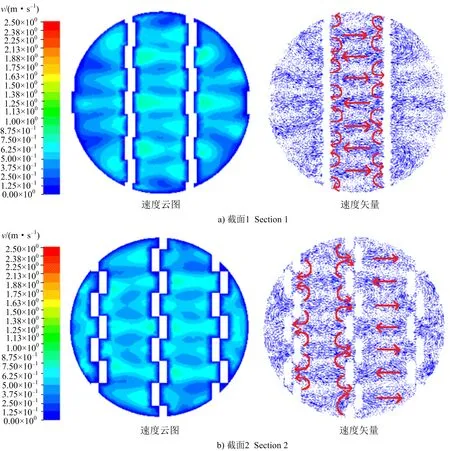

1)SV型混合单元混合机理。流体在波纹板折角处的流速最大,从管中心至管壁速度逐渐减小,并且流体流速分布随着截面形状的变化而变化(见图3)。

图3 流体在SV型混合单元不同截面的速度云图和速度矢量Fig.3 Velocity cloud and velocity vector of fluid in different sections of SV mixing unit

结合速度云图与矢量,上下相邻两块波纹板之间形成了许多相对错开的小三角单元,在每个小三角单元内流体沿波纹板方向流动,当波纹板沿轴线向左偏移45°时,流体在单元内逆时针流动,波纹板向右偏移时顺时针方向流动,形成了如箭头所示的涡流,并且涡流随着波纹板截面的变化而不断变化,最终达到油水相混合的目的。

2)SX型混合单元混合机理。由于不同截面的横条位置不同,流体在流动过程中被不断的分割,随着速度的重新分布,流体位置发生移动。并且流体在横条附近的速度最大(见图4)。

图4 流体在SX型混合单元不同截面的速度云图和速度矢量Fig.4 Velocity cloud and velocity vector of fluid in different sections of SX mixing unit

在速度矢量图中,流体在上、下相邻2排横条间的流动方向由横条与轴线偏移的方向决定,当横条在轴线左45°时流体向左流动,反之向右流动。由于流体的反向分层流动,使得流体在横条交错的地方产生涡流,在剪切的作用下油水相间互相混合。

根据以上分析可以得出,SV型和SX型混合单元的混合机理是由于波纹板和横条的存在,使流体的流动方向改变并产生涡流,同时涡流也会随着混合单位截面的变化产生位置的移动,从而实现油水相的混合。由此可以得出,适当增加SV型混合单元的波纹板数量和SX型混合单元横条的数量,可以提高油水相的混合程度。

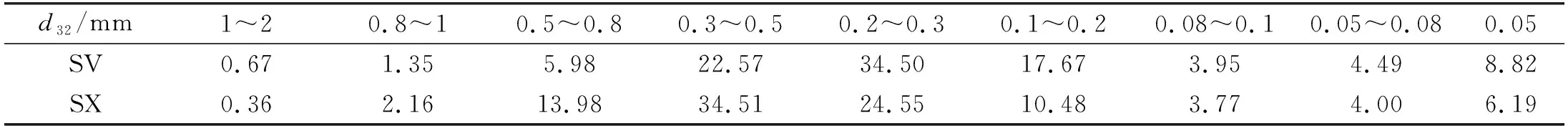

3.2 水相索特平均直径d32分布的比较

根据模拟计算结果,流体经过单个SX和SV型混合单元后水相索特平均直径d32的分布如表2所示,在混合单元内粒径较大的液滴会被分割成小液滴,同时小液滴也会相互碰撞聚合成较大液滴,流体经过单个SX型和SV型混合单元后水相液滴尺寸主要分布在0.1~0.5 mm。其中小于0.5 mm粒径的液滴SV型的占92%,而SX型占83.5%,说明相较于SX型混合单元,流体经过SV型混合单元后水相的粒径更小,流体黏度更大,乳化能力也更强。流体在多个SV型混合单位的乳化作用下,油水相逐渐形成稳定的乳胶基质。

表2 流体经过SX型和SV型混合单元后水相的d32分布

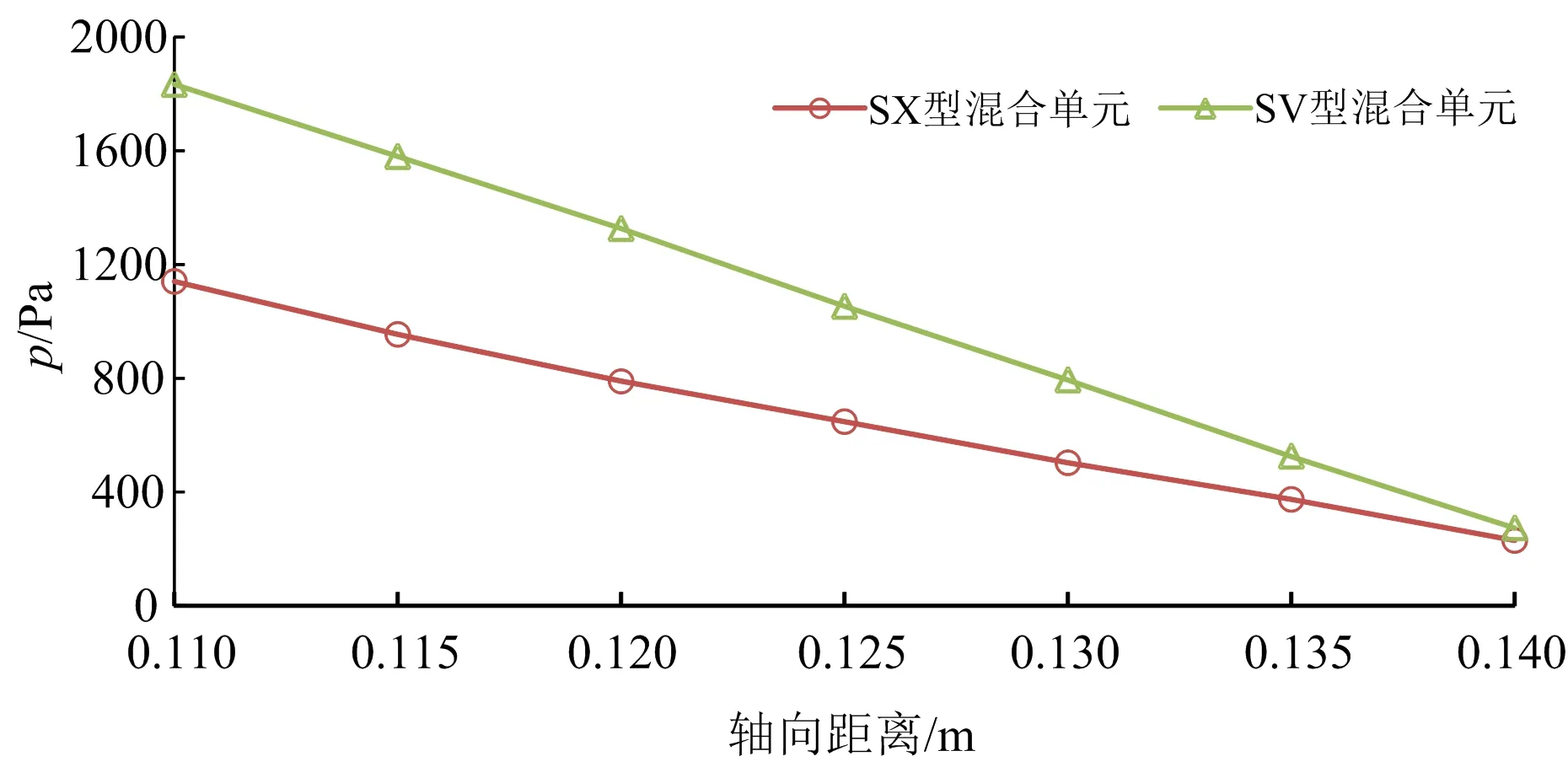

3.3 压降的比较

流体沿SX型和SV型混合单元流动的压力如图5所示,流体经过混合单元时压力基本呈线性分布,计算得SX型混合单元轴向单位长度的压降为152 Pa/mm,SV型轴向单位长度压降为260 Pa/mm,这是因为流体与SV型混合单元的接触面积比SX型大,在流动过程中由于摩擦作用消耗的能量更多。

图5 流体沿SX型和SV型混合单元流动的压力曲线Fig.5 Pressure curve of fluid along SX type and SV type mixing unit

4 结论

1)混合机理是流体通过SV型与SX型混合单元时流动方向改变,并在流场内形成大量的漩涡,从而实现流体的混合,同时涡流也会随着混合单元截面的变化产生位置的移动。

2)流体经过SV型混合单元后水相的索特平均直径d32比SX型混合单元小,对应流体黏度更大,得出SV型混合单元的乳化效果更强。

3)流体在流经SV型混合单元时轴向单位长度的压降比SX型混合单元大,消耗的能量更多。