引孔插板技术在沿海滩涂区深厚淤泥层上的应用

2020-09-15裴志超

裴志超

(中国水利水电第六工程局有限公司,辽宁 沈阳 110000)

526国道岱山段改建工程环绕岱山本岛东、北两侧,位于海陆交界处,海滩和陆域海积平原区上部分布淤泥、淤泥质土,具高含水量、高孔隙比、低承载力的特点,工程性质差,厚度一般16.0~40.0m不等,路基多处于深厚淤泥层上,主线与支线部分段落采用堆载预压排水固结法。由于深厚淤泥层承载力较低,在其上的填料必须达到一定厚度方能使工作垫层趋于稳定,以使插板机、挖掘机、运输车辆等机械设备在工作垫层上正常作业。本工程工作垫层填料为清宕渣,试验段工作垫层填筑完成后,厚度检测结果为1.7~2.1m,再加上40cm厚碎石排水层(下层),最厚部位达2.5m。由于清宕渣粒径不均匀,还有超粒径情况,大小不一的清宕渣颗粒组成了较密实的结构层,目前常用的插板设备很难将套管直接穿透此超厚工作垫层。因此,本文结合当前面临的实际问题,在总结多年类似工程施工经验的基础上,详细阐述了引孔插板技术在沿海滩涂区深厚淤泥层上铺设超厚工作垫层条件下的应用过程,对今后类似工程施工具有指导意义。

1 引孔插板技术简述

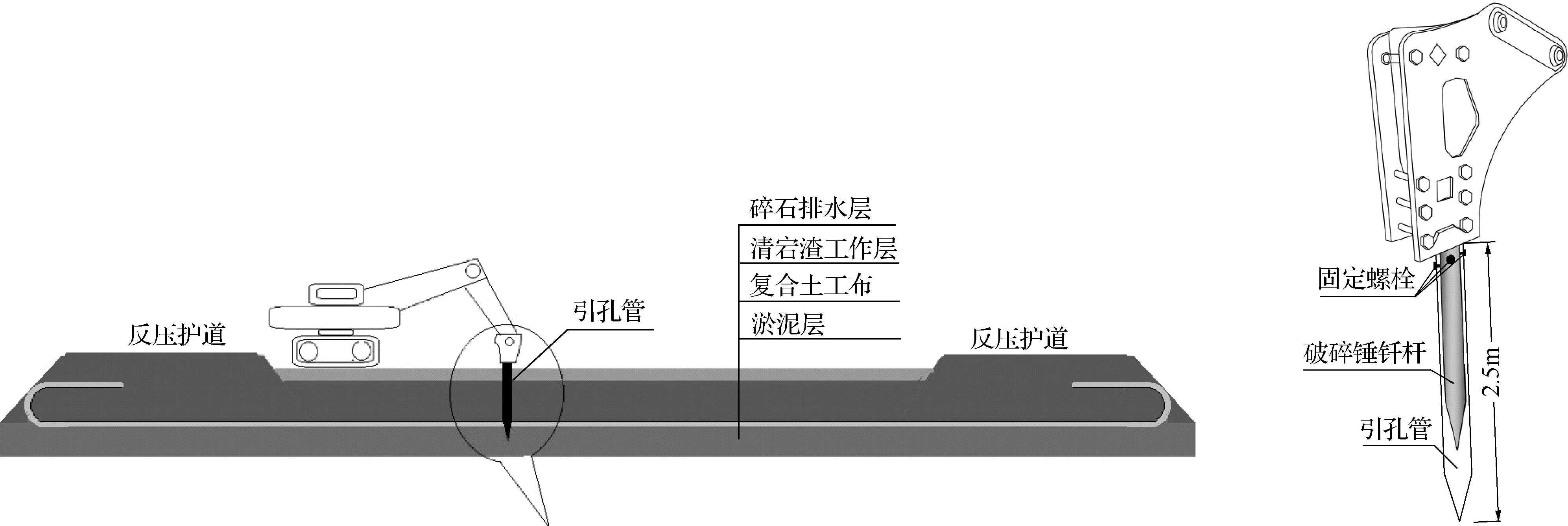

引孔插板技术巧妙使用挖掘机配备三角形破碎锤,在钎杆上安装自制引孔管组成引孔设备,引孔管长度为2.5m,可以穿越最厚部位的工作垫层。插板前集中进行引孔作业,引孔后做好标记,插板时可以顺利在标记孔位插入塑料排水板。该技术不仅完美解决了在超厚工作垫层上插入塑料排水板的施工难题,而且大大节约了插板作业时间,插板与引孔工序形成流水作业,可实现工期和费用双控的目标。引孔设备见图1。

图1 引孔设备组装示意

2 施工工艺流程

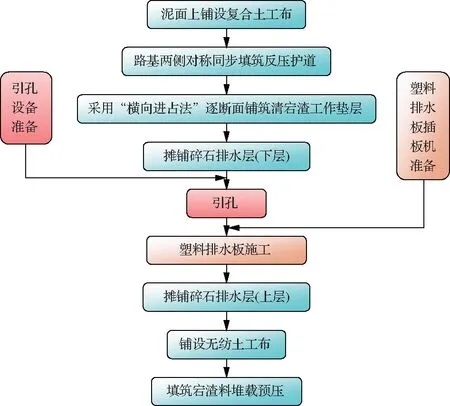

2.1 总体施工工艺流程

总体施工工艺流程见图2。

图2 总体施工工艺流程

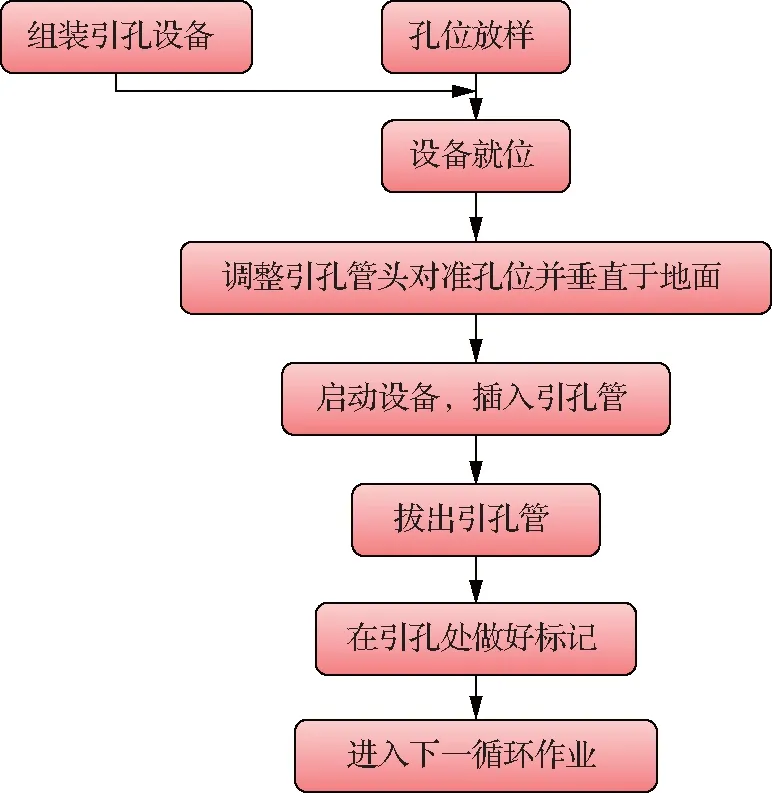

2.2 引孔施工工艺流程

引孔施工工艺流程见图3。

图3 引孔施工工艺流程

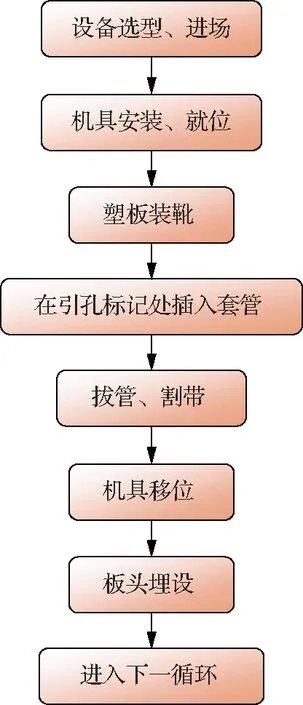

2.3 塑料排水板施工工艺流程

塑料排水板施工工艺流程见图4。

图4 塑料排水板施工工艺流程

3 施工方法

3.1 路基边线测量放样

滩涂面测量放线工作比较困难,需要做好技术交底和岗前培训工作,提前制作好泥船,雇当地居民负责定桩拉线,采用全站仪在滩涂面上放样出路基施工边线,插线旗做好标记。

3.2 滩涂面清除杂草

滩涂面上通常会长满芦苇、杂草或其他水生植物,采用水陆两用长臂式挖掘机进行清表作业,该挖掘机配备了中空浮箱式底盘,从而使其具有在沼泽、滩涂等松软地面上行走和停驻的能力。清除的杂草暂时堆放在施工边线两侧,具有临时反压作用,施作反压护道前将杂草挖出外运。

3.3 泥面上铺设复合土工布

清表作业完成并验收合格后,利用潮汐规律人工铺设复合土工布。本工程涨潮时作业面水深约50cm,可采用泥面人工铺设方法,沿垂直道路轴线方向将轻木板漂浮在水面上,每卷土工布宽幅4m,纵向摆放3根轻木板,将土工布在轻木板上展开,轻木板交替使用。每卷土工布铺展后固定牢固,沿四边每4m插上立杆,完成一块土工布摊铺后紧接着铺设下一块,铺设土工布时接头采用“前压后”原则,即前铺土工布要压住后铺土工布,以确保清宕渣填料进占时搭接处不会被翻起,土工布搭接采用高强度尼龙绳进行缝接处理,搭接宽度不小于30cm。

3.4 填筑反压护道及清宕渣工作垫层

先行对称同步填筑路基两侧反压护道,兼做进场施工便道,为了保证清宕渣工作层厚度均匀,紧跟其后采用“横向进占法”铺筑全断面工作垫层,以使路基全断面及时形成整体,反压护道填筑断面超前工作层填筑断面小于10m。

为了减轻泥面顶部施工荷载,采用小型自卸车运输,小型推土机配合摊铺。小型运料车倒车将清宕渣料运输至填筑部位,将料卸在土工布旁,然后用推土机缓慢将料推至土工布上,并推平;保证汽车轮胎一直行使在新摊铺清宕渣工作垫层上,既可以对新摊铺层进行初步预压,还避免了汽车轮胎在复合土工布上直接碾压造成复合土工布撕裂。如遇到流泥地段,在已铺设清宕渣料上铺垫专用钢板,挖掘机在钢板上工作,抛洒石料使垫层大面积均匀同步上升,分层均匀铺填,防止泥面局部隆起。

3.5 摊铺碎石排水层

碎石排水层设计总厚度为60cm,分两层摊铺,下层40cm,上层20cm,便于控制塑料排水板板头预留不少于50cm在排水垫层内。由于清宕渣工作层已隔离泥面,在其上摊铺碎石排水层与陆上施工无区别,采用常规摊铺方法即可。

3.6 引孔

由于清宕渣料粒径无法保证单一且均匀,还会经常出现超粒径现象,大小不一的粒径形成级配,在机械设备行走压实后形成较密实结构层,且填筑厚度普遍超过2m,无法直接将套管打穿工作垫层,这时就需要采用引孔技术将工作垫层穿透,实现在超厚工作垫层上引孔插板的目的。

挖掘机选用CAT320液压挖掘机,三角形破碎锤选用诺森RM155瑞马三角形破碎锤,钎杆直径为155mm,工作压力为160~180bar,总重量为3005kg。自制引孔管选用内径为160mm的钢制套管,长度为2.5m,顶部设置4根螺栓,用以将引孔管与钎头固定牢固,底部制成圆锥头,以便轻松穿透工作垫层。将引孔管套在钎杆上,拧紧4根固定螺栓,组成专用引孔设备。

引孔设备在作业区旁组装完成,根据已放样的孔位进行有序引孔,引孔施工工艺见图3。

3.7 塑料排水板施工

3.7.1 设备选型

由于施工部位处于深厚淤泥层上且设计插入深度较深,现场每天受潮水侵袭,施工条件极为复杂,经过对履带式插板机、步履式插板机、轨道式插板机、挖掘机改装型插板机等进行综合比选,最终选定轨道式插板机应用于本工程。该插板机井架高度为35m,最大插入深度可达28m;选用该型插板机还基于以下2点考虑:

a.轨道式插板机采用轨道移位,可在移位前调节好轨道水平精度,不仅可以缩短调平时间,提高工作效率,还可以使塑料排水板均匀分布,保证良好的垂直度,从而保证了软基均匀排水固结效果。

b.轨道式插板机运输方便,拆装简单,一般运输至施工现场后开始安装,2天后即可投入生产。

3.7.2 机具安装、就位

轨道式插板机安装大约需要2天,提前在施工地点附近安装好,插板机就位后调整导向架,保证桩锤竖直度;插板机基础设置稳固,保证其平衡度满足稳定性要求。

3.7.3 塑板装靴

将塑料排水板端部穿过预制靴头固定架,对折带子长约10cm,固定连接。将靴头套在空心套管端部,固定塑料排水板,并使其在下沉过程中能阻止泥沙进入套管。

套管桩靴和套管应配合适当,结合紧密、无缝,以免淤泥进入后增大塑料板与套管内壁的摩擦力,导致塑料板回带。

塑料排水板与桩靴的连接,宜在穿过桩靴上的固定架之后将板体对折不小于10cm,连同桩靴一起塞入空心套管内;安装好桩靴后,应等套管下落至桩靴与地面接触后方可松手,确保桩靴与套管紧密结合。

3.7.4 在引孔标记处插入套管

采用锤击法将套管连同塑料排水板顶住桩尖一起插入地基,通常锤击通过工作层后就开始自落,进入地基持力层时再开始捶打,套管入土深度距设计深度2m左右时放缓捶打频率,缓慢捶打至设计深度。

打设过程中防止塑料排水板扭曲变形,透水膜不得损坏。

3.7.5 拔管、割带

塑料排水板插入到设计深度后随即拔管,拔管时要连续缓慢进行,中途不得放松吊绳,防止因套管下沉而损坏塑料排水板;拔管时若塑料排水板被带起长度大于0.5m,则应重新沉管插板。

塑料排水板的施插工序完成后用镰刀割断,保证端头平齐,顶端埋入碎石排水层的长度不应小于0.5m。

3.8 铺设无纺土工布

无纺土工布铺设应平铺,拉直,不得卷曲、扭结,搭接长度不小于30cm,沿横向对工布搭接采用高强度尼龙绳进行缝接处理,纵向如有搭接,搭接宽度不小于30cm。

3.9 埋设沉降观测板

3.9.1 沉降板制作

a.沉降板按图5设计要求制作,沉降板由底板、底管(φ40镀锌钢管)及保护套管(φ75PVC管)组成,底板尺寸为50cm×50cm,厚度5mm。钢材选用及连续焊缝要求均满足设计要求,焊缝高度不小于连接板厚度。

b.测点及观测元器件的埋设位置应标设准确,埋设稳定。观测期间应对观测点采取有效的保护措施,旁边挂设标识牌防止施工机械的碰撞以及人为因素的破坏。

3.9.2 埋设方法

a.在埋设地点挖60cm×60cm×20cm左右的土坑,坑内用厚3~5cm砂垫平压实。

b.将沉降板平放在坑内,四周用砂填实并校正水平,再回填土整平压实。

c.填料时,应先在沉降板周围填料压实,以保护沉降板,护套管埋设于离底板30cm处。

d.为防止施工时损坏沉降板与测杆,周围采用小型夯实机夯实,套管外侧涂一层醒目颜色,盖顶加插小红旗,以示警诫。

e.沉降板测杆连接4m高度,倾斜度不大于1°。

3.10 填筑宕渣料堆载预压

预压荷载在路基填筑至路面标高后进行,宕渣堆载料采用常规路基填筑方法按设计要求分层摊铺碾压密实。

4 结 语

引孔插板技术是对传统堆载预压排水固结法施工工艺进行的改进和提升,使塑料排水板在超厚工作垫层上实现快速插板的效果;本文阐述了泥面上铺设土工布的方法以及横向进占法摊铺垫层过程,利用潮汐规律铺展土工布节省了大量人工成本和土工布面积,横向进占法不仅解决了在深厚淤泥层上填筑工作垫层存在的厚度不均问题,还节约了清宕渣填筑工程量。该技术所用施工设备简单、工艺方法便捷,质量可靠,可节省工期和费用,值得在类似工程中推广。