一起800 kV断路器合闸后接地故障原因分析

2020-09-14牛勃马飞越温泉倪辉徐玉华陈磊魏莹

牛勃,马飞越,温泉,倪辉,徐玉华,陈磊,魏莹

(1.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011;2.国网宁夏电力有限公司检修公司,宁夏 银川 750011)

随着超/特高压的快速发展,GIS、HGIS、罐式断路器等开关类设备(以下简称GIS设备)凭借占地面积小、维护工作量少、抗震性能好等优点,在电网中的装、用量与日俱增。由于设备安装工艺、制造工艺等方面原因,导致GIS设备在运行过程中发生了多起停电故障,对电网运行可靠性影响愈加凸显[1-3]。以西北电网800 kV GIS设备为例,从2005年甘肃公司、青海公司首次投运开始,已累计装用设备811间隔,发生因设备内部绝缘击穿而停运故障32起,其中故障发生位置在活动气室(断路器、隔接组合、快速接地开关)27起,占比84%,静止气室(母线、CT等)5起,占比16%。故障原因主要为开关设备分合闸过程中罐体内部异物跳动,该类放电故障占全部故障的60%。

异物放电导致设备故障的主要原因包括三方面:(1)罐体内绝缘裕度设计限值较少。虽然断路器罐体内绝缘裕度理论计算满足要求,但绝缘裕度设计时未充分考虑电极表面粗糙度、微粒等对不同部位的设计限值影响,一旦存在金属异物就容易造成屏蔽罩对地击穿放电故障或绝缘子表面闪络故障[4-6]。(2)设备制造工艺把控不严。铸件焊接后因酸碱清洗不彻底,使异物隐藏于套管绝缘支撑筒与屏蔽筒缝隙,或隐藏于金属法兰根部等部位,在分合闸过程中振动激励下、气流带动下造成表面电场畸变闪络[7-9]。(3)设备安装环节工艺控制不良。现场组装封盖前未严格按操作流程和工艺要求进行清理,安装完成后未对气室内部进行全范围的点检作业,导致内部残留灰尘、纸屑、金属残渣等异物[10-11]。

本文基于一起异物导致的800 kV断路器合闸后接地故障分析,给出了两种异物来源途径以及相应的异物飞行轨迹,针对故障分析结果提出了相应的改进措施,防止同类事故的发生。

1 事故概述

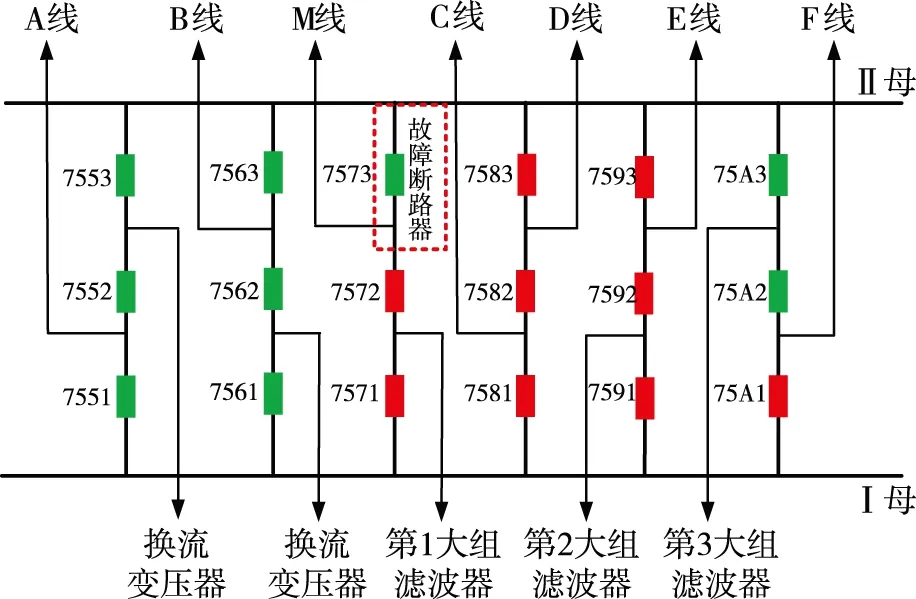

S特高压换流站年度综检后操作7573断路器,进行M线送电,合闸8 s后750 kVⅡ母2套差动保护动作,M线2套线路保护动作,7513、7523、7543、7573、7583、7593、75B3、75C3断路器跳闸。故障断路器事故前运行方式见图1。

图1 事故前运行方式

2 现场检查

2.1 二次设备检查

2.1.1 故障保护动作分析

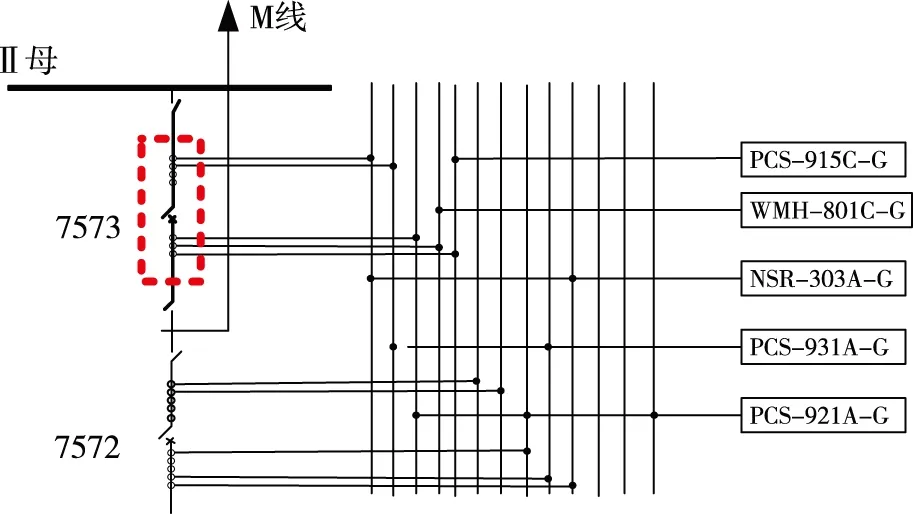

故障7573断路器处于M线线路保护及750 kV II母母联差动保护的公共区域,相应的M线CT配置情况如图2所示。

图2 M线CT配置

接地故障期间各保护装置动作正确,图2中装置PCS-915C-G报“差动保护启动,B相变化量差动保护跳Ⅱ母,稳态量差动跳Ⅱ母”,显示最大差电流为12.55 A。装置WMH-801C-G报“B相差动保护动作”,母线B相差流为12.581 A。M线2套线路保护动作,装置PCS-931-G报“B相纵联差动保护动作、接地距离Ⅰ段动作”,最大差动电流12.59 A。装置NSR-303A-G报“B相纵联差动保护动作、接地距离Ⅰ段动作”,最大差动电流12.58 A。依据M线CT二次保护动作情况,分析得出7573B相断路器内部发生间隙接地故障。

2.1.2 故障录波分析

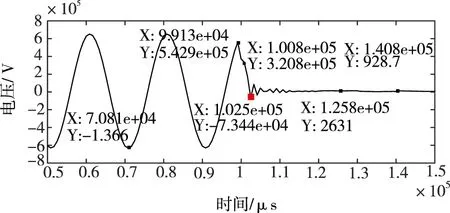

通过故障保护动作情况分析7573B相断路器间隔内部发生间隙接地故障,继而对其分闸过程中录波图进行分析,相应的故障断路器跳闸过程中电压、电流录波如图3所示。

(a)电压录波

(b)电流录波

由图3可知,99 130 μs时,断路器内部发生间歇性接地故障,运行电压、运行电流开始畸变,其中运行电压近似分段线性衰减,之后发生振荡。分析起始接地故障为电阻接地,之后由于故障电流增加导致电压超出罐体设计裕度而发生多点接地。故障持续时间40 950 μs后,断路器过流保护动作切除故障,其中故障电流峰值为44.75 kA。

2.2 一次设备检查

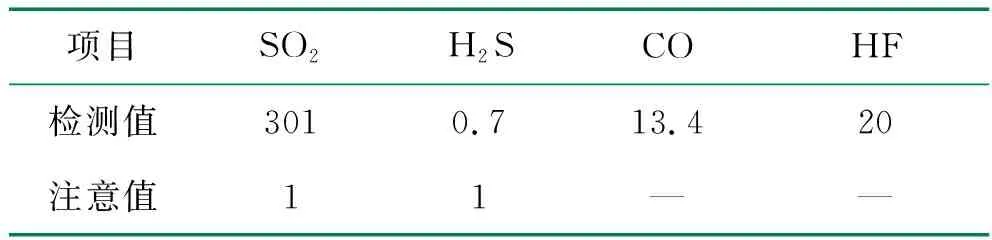

故障后检查M线避雷器未动作、电压互感器外观无异常,故障7573断路器气室压力正常,外部及接地引下线部位无明显放电点。之后对故障7573断路器进行SF6气体成份分析,其中SO2、HF含量:B相超标,A、C相结果正常,判断为7573断路器B相本体内部发生绝缘击穿。气体成分结果如表1所示。

表1 7573断路器SF6气体成份检测结果 μL/L

3 返厂解体检查

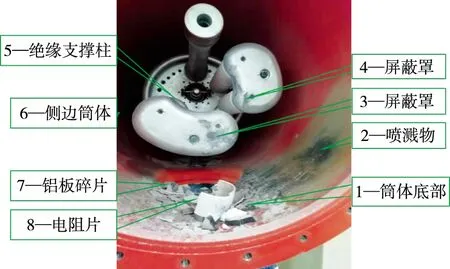

3.1 断路器合闸电阻检查

拆除断路器底部吸附剂罩盖板时发现合闸电阻碎片,经检查发现1柱阻值为58 Ω的合闸电阻堆发生炸裂,其它3柱合闸电阻堆防护套正常,内部未发生电阻片与合闸电阻的气隙击穿,阻值测试结果满足±5%要求。分析为设备内部发生多点击穿时有较大的短路电流通过炸裂合闸电阻堆,相应的解体结果如图4所示。

图4 电阻散落现场

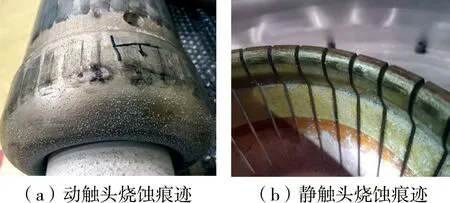

3.2 断路器触头检查

拆解断路器动静触头发现触头严重烧蚀,相应的烧蚀情况如图5所示。由于此次短路故障时断路器切除短路电流31.5 kA,为设备开断短路电流能力值的50%,该电流值远超额定运行电流6.3 kA,具有较大瞬间能量,导致主触头表面产生烧蚀点。依据文献[19]以及同类型产品短路能力型式试验结果知,断路器开断短路电流时允许触头发生一定程度烧伤。

图5 触头烧蚀痕迹

3.3 其他部件检查

对故障断路器击穿点附近电气部件、绝缘部件、传动部件的电气特性、绝缘性能、外观结构进行检查,具体各部件检查内容、检查结果如表2所示。

表2 其他部件检查结果

3.4 放电轨迹检查

故障断路器解体检查发现炸裂电阻堆与正常电阻堆连接的屏蔽罩烧蚀严重,炸裂电阻堆端部均压环发生烧蚀。依据图3(a)知故障电流流过合闸电阻,持续时间不低于3 370 μs,即电压波形发生振荡前故障电流流过合闸电阻,之后内部发生多点接地,接地电压开始振荡衰减,从而分析电阻堆连接部分屏蔽罩的放电点为主放电点,电阻堆端部屏蔽罩放电点为衍生放电点[12-15],相应的放电轨迹如图6所示。

图6 放电轨迹检查

4 故障原因分析

4.1 放电气室材料成分分析

故障断路器返厂解体后,在内部选取8处存在放电痕迹的残留物进行材料成分分析,以此判断是否为安装工艺导致单相接地故障。相应的分解物采样位置以及所采样品的材料成分分析,分别如图7、表3所示。

图7 标本采样位置

表3 标本成分分析 %

由表3知,筒体底部样品成分主要为SF6分解物、合闸电阻材料与罐体材料,无其他异物成分;屏蔽罩样品成分主要为屏蔽罩对罐体击穿时的分解产物;喷溅物中Cu成分疑似为异物成分,其他各采样点样品成分与断路器内部材料成分相匹配。

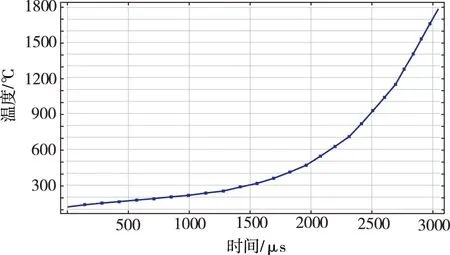

4.2 合闸电阻堆炸裂分析

故障断路器合闸8 s后电阻堆温度为120 ℃,阻值由58.0 Ω降至51.04 Ω。8 s后发生接地故障,电流开始按照近似正弦的规律上升,当电流持续时间为3 370 μs时,断路器合闸电阻堆温度达到1 788.04 ℃,导致其发生外爆[16-18]。相应的合闸电阻堆温度变化趋势如图8所示。

图8 合闸电阻堆温度变化曲线

由图8知,接地故障后电阻堆温度随着时间变化开始快速提升,相应的电阻堆温度由起始120 ℃上升至1 788.04 ℃。由图5可知炸裂电阻堆端部的调整铝片根部发生融化,电阻堆表面特种涂层部分发生烧蚀,表明此时炸裂电阻堆温度不低于1 000 ℃,仿真结果与现场解体结果符合。

4.3 放电轨迹分析

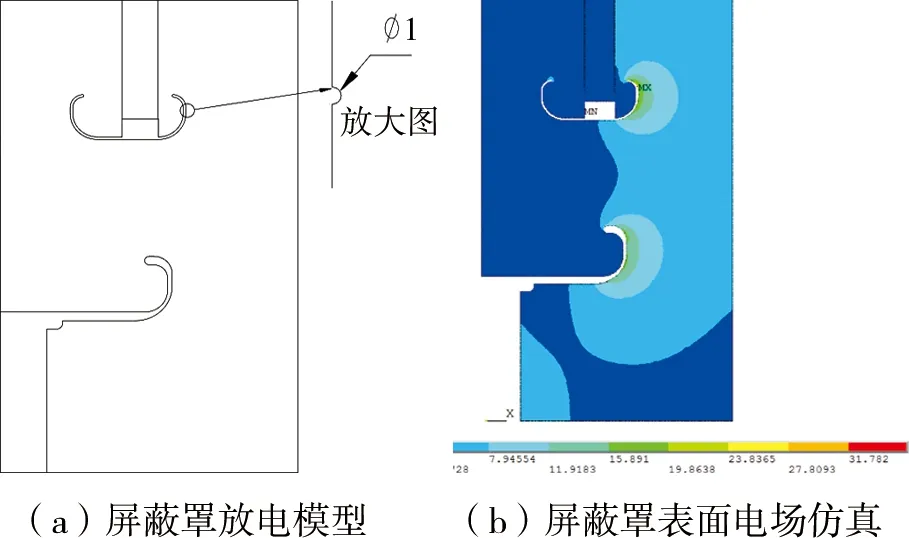

4.3.1 主放电轨迹分析

主放电轨迹为第一柱电阻堆与第二柱电阻堆之间的屏蔽罩对罐体。以主放电点处屏蔽罩为模型,分别对屏蔽罩表面附着1 mm铜屑时的电场畸变情况以及屏蔽罩表面附着1 mm铜屑时气腔内不同数量异物导致气腔内电场畸变情况进行电场仿真,相应的异物仿真结果分别如图9、表4所示。

图9 主放电路径仿真模型

由表4仿真结果可知:屏蔽处与气腔内无异物时最大场强位于屏蔽表面,场强为18.12 kV/mm;当屏蔽罩表面存在1 mm铜屑时,电场畸变为35.75 kV/mm;当气室内存在不同数量异物时电场发生变化,其中屏蔽罩表面电场畸变程度变化较小,但随着气腔内异物数量的增加,气腔内电场畸变程度呈逐渐上升趋势。分析主放电点放电原因为断路器操动合闸过程中产生的机械振动使罐体底部异物发生跳动,或断路器操动过程中罐体残留异物通过合闸气流运动至屏蔽罩表面,并在屏蔽罩与下方气腔内悬浮,最终导致击穿。

表4 主放电路径异物仿真结果

4.3.2 衍生放电轨迹分析

衍生放电轨迹为第一柱电阻堆端部均压环对罐体,放电主要原因为短路时端部电压瞬间提升以及击穿过程中SF6气体绝缘强度下降。以图3中100.8 ms合闸电流为计算点,当流过合闸电阻的短路电流持续时间为3 030 μs时,炸裂电阻堆端部最高电压值为1 467 kV,而电阻堆端部屏蔽罩对罐体间绝缘裕度为3 838 kV,分析衍生放电点间隙击穿的原因为(1)合闸电阻堆端部电压抬升;(2)主放电点间隙击穿使气室SF6绝缘性能下降。

4.4 放电原因分析

4.4.1 金属异物

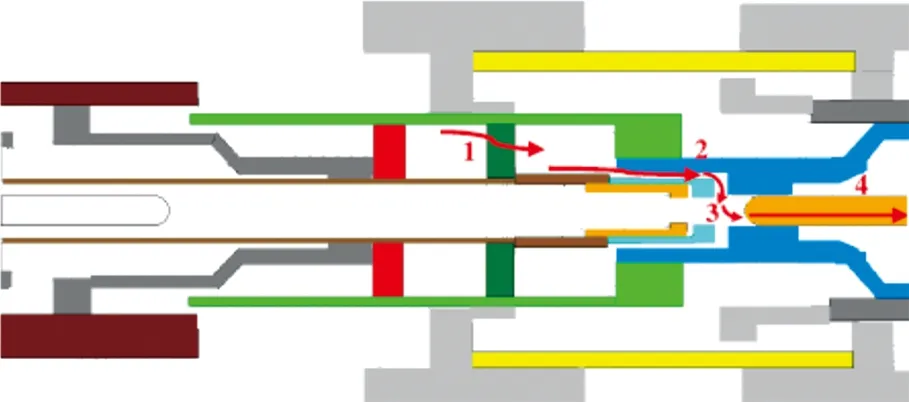

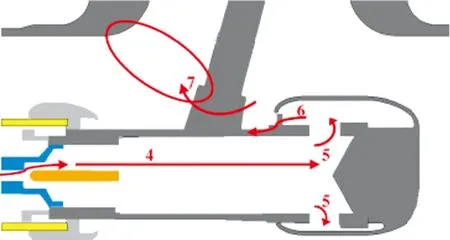

基于3.2触头检查结果以及同类型断路器运行特征分析,罐体内金属异物可能来源为(1)前期动触头烧蚀后所产生的异物,在气流的带动下飞行至主放电轨迹下方的罐体;(2)压气缸内部存在异物,在开关每次分合操作时,金属异物受操作气流的影响从压气缸内部逸出落至罐底。相应的异物飞行路径如图10所示。

(a)金属异物飞行路径1

(b)金属异物飞行路径2

压气缸内部异物飞行路径见图10。压气缸内部异物通过热能阀片1,沿着气流通道2,进入到喷口位置3,由喷口进入到泄压空间4,接着从泄压区域飞行到铸件静触头座处5,并吸附在静触头系统附近(包括导电杆及均压电容),之后从静触头座处5飞出后分成两个方向,质量较轻的粒子继续向外,经过触头座的位置6最终吸附在导电杆处,质量较大粒子向下运动吸附在均压系统附近或落至粒子捕捉器附近。

4.4.2 非金属异物

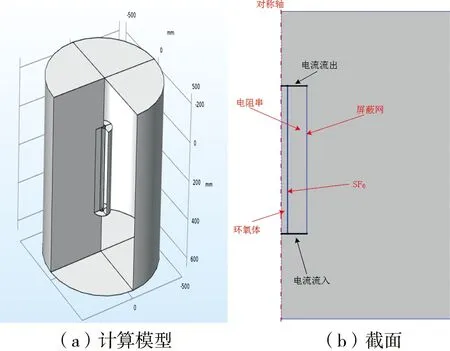

断路器合闸电阻堆解体检查发现,部分合闸电阻片内表面存在损伤,合闸电阻堆与绝缘支撑柱之间气隙距离为1.8 mm(安装要求0.5 mm)。在该气隙中的不同位置进行电阻碎片对电场畸变程度仿真,分析气隙内碎片对合闸电阻堆电气性能影响。相应的仿真模型如图11所示。

图11 电场仿真模型

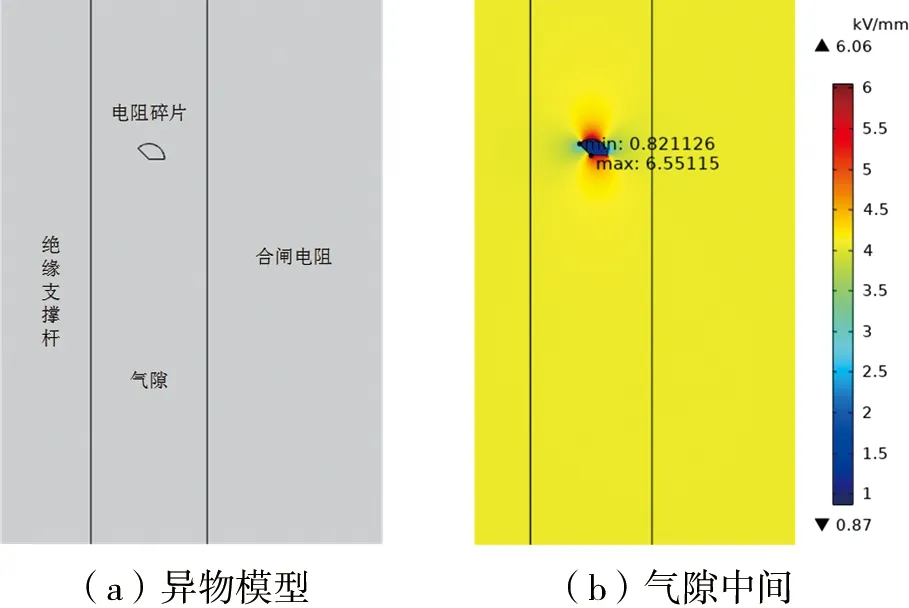

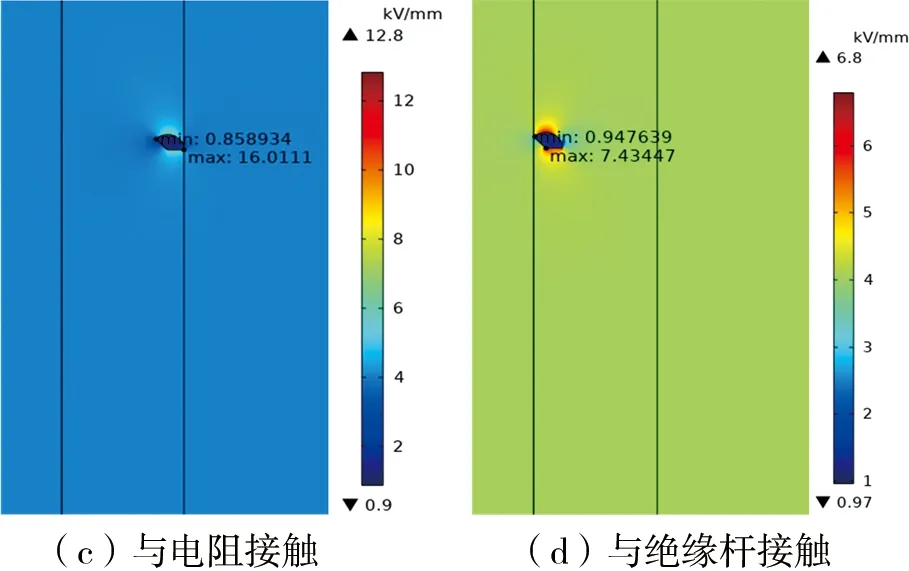

基于图11仿真模型,分别将长度0.2 mm的不规则合闸电阻碎片在气隙中间、靠近电阻堆及靠近绝缘杆等位置进行电场仿真,碎片位于不同位置时的电场分布如图12所示。

图12 碎片位于不同位置时电场强度分布

由图12电场仿真结果可知,电阻碎片的存在会在碎片处产生电场集中点,极大提高电场强度。当碎片与电阻接触时,电场畸变最严重,为16.01 kV/mm。电阻与绝缘杆接触时次之,为7.43 kV/mm。当电阻位于气隙中时电场强度低于前两种情况,但仍大于无碎片时的电场强度2.14 kV/mm。若合闸电阻装配过程中电阻片内表面与绝缘支撑杆外表面存在损伤,在长期局部放电情况下,最终会破坏合闸电阻片的电气特性、应力特性,导致故障的发生。

5 结 论

介绍了某800 kV GIS设备接地故障的事故过程以及现场检查、返厂解体检查情况,并针对检查结果进行温度场、电场仿真,依据仿真结果对异物来源、异物飞行轨迹进行了分析。为避免运行过程中同类事故发生,提出如下建议:

(1)加强断路器出厂时压气缸内部异物的检测,以及断路器分合闸过程中主动触头电击穿所产生异物的检测,避免异物在气流带动、罐体振动等特殊情况下弹跳,导致气室内电场畸变,继而造成对地击穿故障;

(2)断路器合闸电阻堆组装过程中,应避免电阻片内表面与绝缘支撑杆外表面损伤,同时应控制电阻堆与绝缘支撑之间的气隙距离,避免气隙内局部放电导致电场畸变,以及气隙内异物流出导致罐体内电场畸变。