传送带式智能饲喂系统在奶山羊养殖场的应用

2020-09-14李小明

文/王 波 李小明

(北京农业职业学院机电工程学院)

随着大众消费观念的升级,对羊奶制品需求的不断增加,以及国家的政策扶持和畜牧养殖技术与装备的快速发展,我国奶山羊产业步入快速发展轨道,奶山羊养殖方式已由传统的庭院式分散养殖逐步向适度规模和标准化规模养殖转变,一批万只、千只规模的奶羊养殖场相继建成[1]。在这种规模化奶羊场中,先进的饲喂设备、环境控制设备以及粪污处理设备等被有效地利用,大大提升了养殖业综合发展水平,进而提高了羊奶产量。其中,作为直接影响奶山羊产奶量的饲喂技术及装备,是奶羊养殖场运营工作的重中之重。目前,我国奶山羊规模化养殖主要采用舍饲TMR方式,并配备运动场,配套的主流饲喂设备为牵引式TMR饲喂车[2]。在当前国家大力倡导畜牧业智能化发展的大背景下,传送带式饲喂系统凭借其显著的智能、高效、降耗、环保等优势,近几年在国内肉牛、奶牛、肉羊养殖场等有了成功的尝试。

1 系统组成

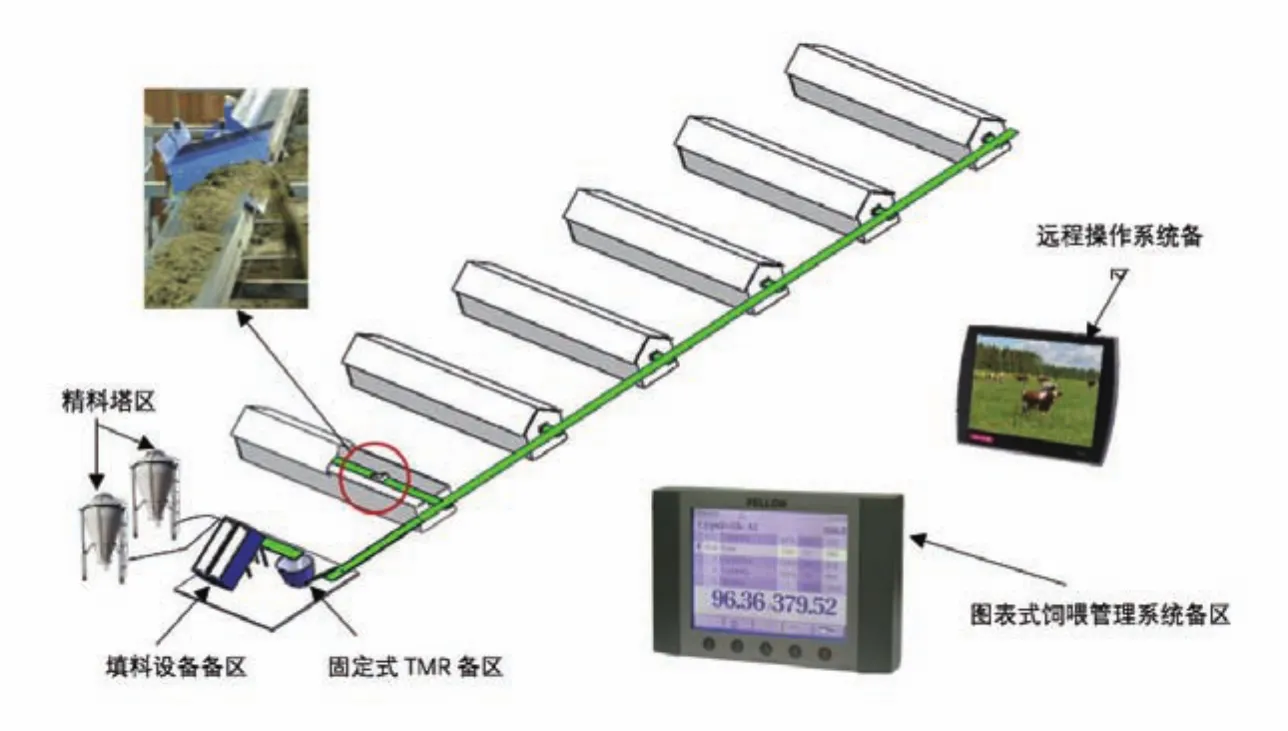

传送带式智能饲喂系统基于TMR饲喂技术,利用传送带将搅拌好的饲料传送至畜舍内,完成饲喂工作。如图1所示,系统主要由固定式TMR设备、模块化填料设备、精料塔和多种功能的传送带单元以及饲喂管理软件系统组成。其中,填料设备用来存放干草、青贮饲料等粗饲料,模块化的设计方便用户根据需求进行扩展;传送带根据功能需求分为提升式、运输式与舍内撒料式3种类型;饲喂管理系统对系统各组成设备的运行进行协同控制,同时可通过远程操控系统实现更便捷的牧场饲喂管理。

2 系统优点

根据饲喂养殖经验,在奶山羊的日粮配方中,粗饲料应高于饲料干物质的50%,主要为青贮玉米、苜蓿干草、禾本科秸秆等[3],而对精料需求较少,当地农副产品如花生秧、花生壳(陕西关中)等亦是经济饲料的有效来源[4],模块化填料单元可高效完成这些饲料组分的暂存与投放;舍内传送带对羊舍的建筑结构需求较低,2 m的饲喂通道宽度即可满足设备的安装、使用,与传统的TMR饲喂车需4 m的饲喂通道宽度相比,能够显著降低建筑成本;系统运行均由电力驱动,节省能耗成本,避免TMR饲喂车产生废气与噪声污染,大幅提高了饲喂工作的自动化智能化水平,节省人力成本;智能化的控制系统是整个系统的核心,能够根据不同的分群种类设定相应的饲料配方,通过对各系统组成设备的运行控制,实现各个分群多次小份饲料饲喂,避免剩料、霉变等问题,在提高羊只体况、提升产奶量的同时,节省饲料成本,更使得奶羊养殖场管理数据如饲料配方信息、饲喂群组信息、饲喂时间信息、设备运行信息等实现实时采集、存储和有效利用,进而实现信息化和数字化的奶羊养殖场运营[5~6]。

3 应用方案设计

一般来说,传送带式智能饲喂系统的应用方案设计是以牧场场区的平面规划图为依据,基于饲料输送合理性、高效性、经济性等原则,从各畜舍的分布和养殖数量情况、饲喂模式、分群情况、饲料区的位置等方面综合考虑,完成饲料准备区的位置选取、主传送带走向路径的设计、系统各组成设备的选型与数量确定等内容。本文将以陕西地区某3 000 只规模化奶山羊养殖场为例,进行传送带式智能饲喂系统的配置方案设计。

3.1 饲料准备区的位置选取

饲料准备区,也称为饲料厨房,固定式TMR、填料设备等其它饲料组分添加设备均安装于其中。选取适合的饲料准备区位置,将有利于降低设备运行成本,提高系统工作效率。一般来说,为了便于铲车为填料设备填料,以及缩短精料塔上料时间,饲料准备区应位于饲料区附近,尽可能接近青贮窖、干草库以及精料塔。另外,由于主传送带要通过饲料准备区输出饲料,因此在饲喂厨房位置选取时还要从节省饲料输送时间和设备成本角度,确定饲料厨房中合适的主传送带输出的开口方向。

3.2 主传送带走向路径的设计

完成搅拌的饲料,在饲料准备区内经提升传送带提升至外部主传送带,并由主传送带分送至各羊舍,完成饲喂工作。主传送带的走向路径设计主要基于饲料输送的时效性和节省设备资金投入的原则。在奶山羊养殖场区中,常见的羊舍布局为线性分布或双列分布。在双列分布时,主传送带可设计为居中走向;在万只规模及以上的奶羊养殖场中,可通过配置2 条主传送带来提高饲料输送效率。本例中,羊群规模为3 000 只,配置羊舍6栋,线性分布,如图1所示,主传送带位于羊舍一端,饲料被主传送带运输至羊舍中门位置时,饲料流在重力作用下由主传送带落入舍内传送带,并在推料换向装置作用下落至饲喂面上。

3.3 系统主要设备选型与数量确定

系统主要组成设备包括固定式TMR和填料设备,两者容量选型与数量确定以畜群的饲喂数量和饲喂模式为依据。本例羊群规模为3 000头,按照日产奶量约4 kg的标准,根据经验值,饲喂量平均以5 kg/只·天计算[7],全群每天所需饲喂量为15 t,约54 m3(TMR混合饲料以280 kg/m3计算,干草捆以210 kg/m3计算)。

3.3.1 固定式TMR容量选型与数量确定

图1 传送带式智能饲喂系统示意图

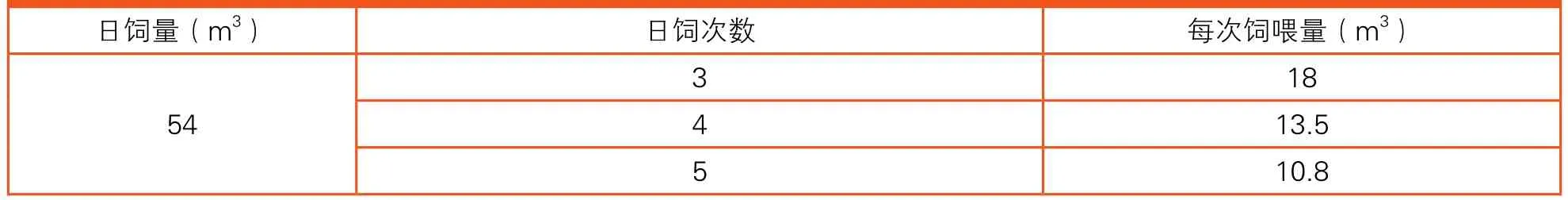

表1不同日饲次数与每次饲喂量

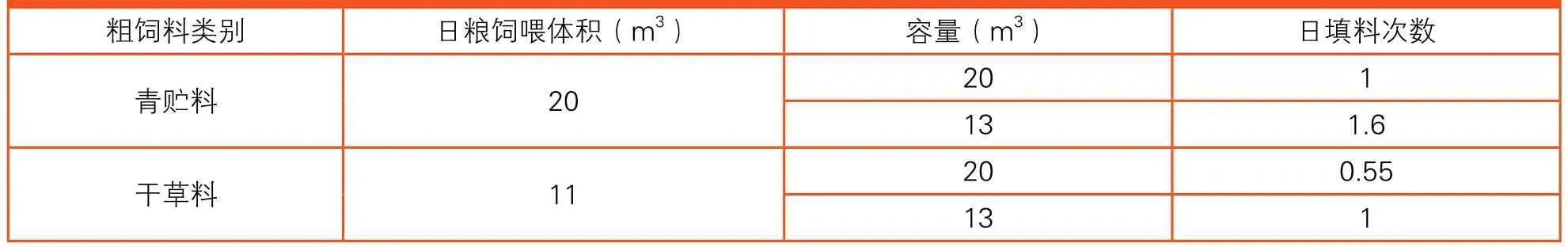

表2 填料设备容量与日填料次数

固定式TMR的容量选型与数量确定,应基于全群日饲量、日饲次数以及分群情况。按照全群日饲量54 m3的实际需求,不同日饲次数所对应的每次饲喂量如表1所示。由表1可知,随着日饲次数的增加,所需搅拌机容量相应减少。另外,对于该养殖场,分群一般为泌乳羊、青年羊、干奶羊等,而每个分群类型羊群的每次饲喂量小于整群的每次饲喂量。基于以上考虑,在本例中确定日饲次数为5 次,配套1 台容量为8 m3的固定式TMR搅拌装置,实现多次小份饲喂。

3.3.2 填料设备的容量选型与数量确定

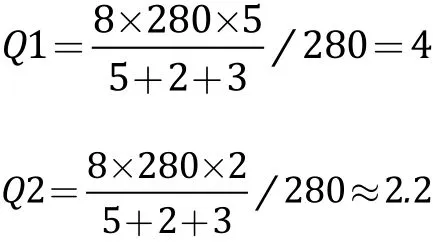

填料设备用于暂存粗饲料如青贮料、干草料等,根据饲喂管理系统中各群组的饲料配方,向固定式TMR中自动投放相应重量的饲料组分。此类设备的选型和数量应基于奶山羊的日粮配方和填充次数来确定。根据日产奶量约4 kg的标准,奶山羊全群日粮配方中青贮玉米、干草、精料平均重量分别为2.5 kg、1.0 kg 、1.5kg,比例为5:2:3,不同生长阶段的群组会做微调。因此,根据每次饲料搅拌量为8m3计算,则每次饲料所需青贮料体积 (m3)与干草料体积(m3)为:

选取更大的填料设备,每日粗饲料填充次数就越少,铲车油耗低,劳动力成本降低,但是设备购置成本提高;反之则填充次数增加,铲车油耗提高,劳动力成本增加。因此在填料设备容积的选取时,还应兼顾各类成本的影响因素。如表2所示,在日饲次数5 次的前提下,与固定式TMR搅拌装置配套选取的填料设备容量和日填料次数。基于表中数据可知,本例选取20 m3(青贮料)和13 m3(干草料)的填料设备各1 套,每日由铲车填充1 次即可满足使用要求。

4 运营成本的对比分析

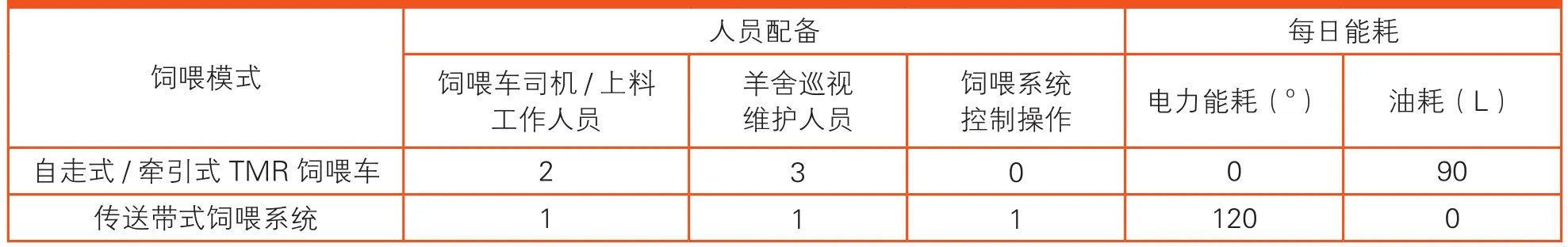

从人力成本和能耗成本2 个方面,对比分析传送带式智能饲喂系统和牵引式TMR饲喂车在本例奶山羊养殖场中应用的运营成本,以此来说明该系统在规模化奶山羊养殖场中应用的优势。

市场上的羊用TMR机械一般分4 m3(或5 m3)、9 m3等[8]。对于本例奶山羊养殖场,为了满足日饲5 次的要求,需要配置2 台4 m3的TMR饲喂车,每台需要配备1 名司机,共2 名;同时,每2 栋羊舍需1名饲喂维护人员负责各畜舍的巡视,因此对于牵引式TMR饲喂模式来说,该奶山羊养殖场负责饲喂工作的人员共需5 人。而对于传送带式智能饲喂系统,由管理系统驱动各系统设备完成饲喂工作,且多次饲喂的方式也避免了因饲料剩余而产生的清理工作,因此只需要“3 人组模式”,即1 人负责填料设备、精料塔等的上料,1 人负责对控制系统的操作,1 人负责各羊舍的设备检修和常规巡视。在能耗方面,该奶山羊养殖场使用牵引式TMR饲喂车进行日饲5 次的饲喂工作,每台饲喂车全天工作时间约为7 h,一般4 m3的饲喂车需约30 马力的拖拉机牵引,2台日油耗量90 L[9,10];对于传送带式智能饲喂系统,各设备均由电力驱动,根据经验值,日耗电量约为120 度。

表3 2种饲喂设备的运营成本对比

由表3所示的两种不同饲喂设备的运营成本对比可知,与牵引式TMR饲喂车相比,传送带式智能饲喂系统的应用可为该奶山羊养殖场节省工人2 人,按照当地每名工人每年平均工资4 万元的标准,则该奶山羊养殖场全年饲喂工作人工工资支出可节省8 万元;在每日能耗方面,基于目前工业电价0.8 元/度,柴油价格5.3 元/L,2 种饲喂设备每日能耗费用分别为477 元和96 元,则每年的饲喂工作能耗费用差约为14 万元。因此,使用传送带式智能饲喂系统能够为该奶山羊养殖场的饲喂工作每年节省约22万元。当羊场规模更大时,2 种饲喂设备应用的运营成本差异则更加明显。

5 小结

通过在陕西地区某3 000 只规模化奶山羊养殖场的传送带式智能饲喂系统配置方案设计,完成了饲料准备区的位置选取,并根据场区羊舍布局完成了主传送带走向路径的设计。

基于全群饲喂模式选取了容积为8 m3的固定式TMR1 台,容积为20 m3(青贮料)和13 m3(干草料)的填料设备各1 台。

通过与牵引式TMR饲喂车运营成本的对比,传送带式智能饲喂系统的应用可为该奶山羊每年节省人力成本约8 万元,能耗成本约14万元,共计约22 万元,因此应用该设备具有显著的经济、节能、环保优势。C